Выбор материала режущей части резца

Содержание

| 1. | Задача 1. Обточить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочностьσВ или твердость НВ, шероховатость обработанной поверхности. | |

| 2. | Задача № 2. Проанализировать предложенные для заданных условий методы обработки и сопоставить эффективность их применения. | |

| 3. | Рассверливание | |

| 4. | Зенкерование |

5. Список использованной литературы 18

Задача 1. Обточить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочностьσВ или твердость НВ, шероховатость обработанной поверхности. При этом необходимо:

а) выбрать модель станка и из паспорта определить все необходимые параметры расчета;

б) выбрать материал режущей части резца, обеспечивающий наибольшую производительность. Определить основные размеры резца и пластинки, форму передней грани, геометрические параметры режущей части, критерий затупления (износа) и период стойкости, оптимальные для заданных условий. Следует применять смазывающе-охлаждающую жидкость, если это целесообразно для заданных условий, соответственно выбрав ее марку;

в) произвести аналитический расчет наивыгоднейшего режима резания и потребной мощности при точении в заданных условиях с учетом наибольшего использования возможности станка и режущих способностей резца при обеспечении заданной шероховатости обработанной поверхности;

г) произвести анализ полученного режима путем определения коэффициента использования станка по мощности:

КN =  · 100%,

· 100%,

и инструмента по скорости резания:

КV=  · 100%;

· 100%;

д) определить основное технологическое время, потребное на заданную операцию.

Данные к задаче 1 (работы производятся на токарных станках)

| Диаметр заготовки, мм | Диаметр после обработки, мм | Длина обработки, мм | Шероховатость обработанной поверхности, мкм | Материал валика | Марка | бв МПа | Способ крепления на станке |

| Rа1,6 | Сталь | Патрон и центр |

Примечания:

1. Обработку производить за один проход, если позволяют заданные условия. При обработке за два прохода (черновой и получистовой) режим резания должен быть рассчитан для обоих проходов и должно быть подсчитано общее основное технологическое время.2.Допуски на заготовку выбрать в соответствии с ГОСТом на ассортиментзаданного материала. Состояние поставки выбрать самостоятельно, допуски на готовый валик – по 11 квалитету.

Решение:

Выбор станка

Для обработки цилиндрического валика с заданными условиями выбираем токарно-винторезный станок модели 16К20.

L

Рис.1.1Схема закрепления заготовки в патроне с поджатием задним центром

Выбор токарного резца

Выбор материала режущей части резца

Исходя из общего припуска на обработку и требований к шероховатости поверхности, обработку проводим в один проход. По табл.3 справочника технолога машиностроителя выбираем твердый сплав группы ТК.

Назначение размеров резца

Для станка 16К20 с высотой центров 215 мм размеры сечения державки резца принимаем: НхВ = 32х20 мм, L = 170 мм.

Для обработки выбираем проходной отогнутый резец (правый) с пластинкой из твердого сплава: резец 2102-0031 ГОСТ 18868-73.

Назначение глубины резания

Учитывая, что шероховатость обработанной поверхности Rа1,6, принимаем решение обработку производить, снимая припуск за два прохода. Глубину резания принимаем t = 2 мм.

t=  =

=  = 2 мм.

= 2 мм.

Черновой проход tчерн=t-0.4 =2-0.4 =1.6 мм.

Чистовой проход tчист=0,4 мм.

Определяем скорость резания

Vдоп =  Kv ,

Kv ,

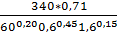

где Сv = 340; xv = 0,15; yv = 0,45; m = 0,20; T = 60мин;

Kv =Kмv·Kпv·Kиv·Kφ·Kφ1·Kr ,

где Kмv=Кr  =

=  = 1,25; Kпv = 1,0; Kиv = 1,0; Kφ = 0,65; Kφ1 = 0,9; Kr= 0,97; Kv =1,25·1,0·0,65· 0,9· 0,97 = 0,71

= 1,25; Kпv = 1,0; Kиv = 1,0; Kφ = 0,65; Kφ1 = 0,9; Kr= 0,97; Kv =1,25·1,0·0,65· 0,9· 0,97 = 0,71

Vдоп =  = 126 м/мин.

= 126 м/мин.

Чистовая обработка

Для чистовой обработки выбираем твёрдый сплав Т15 К6.

По таблицам выбираем геометрические параметры резца:

Т15К6; g=150;α=-50; α=12; j=450; j1=150; γ=20;

t=0,4мм.

4. Определяем наибольшую технологически допустимую подачу.

4.1Определяем подачу  ) при чистовом точении (Справочник технолога-машиностроителя. В 2 т. / Под редакцией А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985.)

) при чистовом точении (Справочник технолога-машиностроителя. В 2 т. / Под редакцией А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985.)

=

=

Определяем скорость резания

Vдоп =  Kv ,

Kv ,

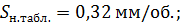

где Сv = 420; xv = 0,15; yv = 0,2; m = 0,20; T = 60мин;

Kv =Kмv ·Kпv ·Kиv ·Kφ ·Kφ1 ·Kr ,

где Kмv=Кr  =

=  = 1,25; Kпv = 1,0; Kиv = 1,0; Kφ = 0,7; Kφ1 = 0,9; Kr= 0,94; Kv =1,25 ·1,0 · 0,7 · 0,9 · 0,94 = 0,74

= 1,25; Kпv = 1,0; Kиv = 1,0; Kφ = 0,7; Kφ1 = 0,9; Kr= 0,94; Kv =1,25 ·1,0 · 0,7 · 0,9 · 0,94 = 0,74

Vдоп =  = 200 м/мин.

= 200 м/мин.

Рассверливание.

Выбор станка

Для обработки отверстия с заданными условиями выбираем вертикально-сверлильный станок модели 2Н135А.

Выбор сверла

Назначение размеров сверла

Для обработки отверстия Ø20,9 мм выбираем сверло спиральное с коническим хвостовиком по ГОСТ10903-77: d = 23 мм; L = 243 мм; l=145мм.Конус Морзе – № 2.

Сверло нормальной точности диаметром d=23 мм,класса точности В: Сверло 2301-0072 ГОСТ 10903-77.

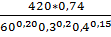

Рис. 2.1 Конструкция спирального сверла

l – рабочая часть, включающая в себя режущую и направляющую части;l1- режущая часть, имеющая главные режущие кромки 3;l2– направляющая часть, имеющая ленточки 5 и стружечные винтовые канавки - служит длянаправления сверла в отверстие;l3– крепежная часть (состоит из шейки 7, хвостовика 8, лапки 9); 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – главная режущая кромка; 4 – поперечная кромка (перемычка) – определяет жесткость и прочность сверла и отрицательно сказывается на процессе сверления из-за отрицательного переднего угла наданной кромке; 5 – ленточка, часть которой (длиной  ) служит вспомогательной режущей кромкой (6).

) служит вспомогательной режущей кромкой (6).

Назначение глубины резания

Учитывая, что шероховатость обработанной поверхности Rz20, принимаем решение обработку производить, снимая припуск за один проход. Глубину резания принимаем t = 0,45 мм.

t= 0,5(d2 – d1) = 0,5(23 – 22) = 0,5 мм.

Назначение величины подачи

По карте 52 [ 5 ] определяем величину подачи при обработки стали с пределом прочностиσВ= 700МПа,сверлом D=23 мм. Для обработки отверстия, полученного после штамповки устанавливаем подачу по группе 3, равную 0,4-0,5 мм/об. Принимаем имеющееся значение подачи на станке, равное 0,48 мм/об.

Определяем скорость резания

По карте 53 [ 5 ] определяем скорость резания для стали 65Гс пределом прочностиσВ= 700МПа,с коэффициентом обрабатываемостиКuv= 1. При рассверливании отверстия D = 23 мм сверлом из стали Р18 с подачей S = 0,48 мм/обвеличина скорости резания V = 24,5 м/мин.

Число оборотов шпинделя в минуту определим по формуле:

n =  =

=  = 339 об/мин.

= 339 об/мин.

Принимаем ближайшее имеющееся на станке число оборотов, равное 353об/мин. При этом условии фактическая скорость резания составит

V =  =

=  = 25 м/мин.

= 25 м/мин.

Зенкерование.

Выбор станка

Для обработки отверстия с заданными условиями выбираем вертикально-сверлильный станок модели 2Н135А.

Выбор зенкера

Назначение размеров зенкера

Для обработки отверстия Ø23 мм выбираем цельный зенкер с коническим хвостовиком по ГОСТ12489 -71: d = 23 мм; L = 243 мм; l=145мм.Конус Морзе – № 2.Зенкер с коническим хвостовиком с диаметром d=23 мм и полем допуска номинального диаметра h8 для сквозных отверстий: Зенкер 2320-2583h8 ГОСТ 12489 -71.

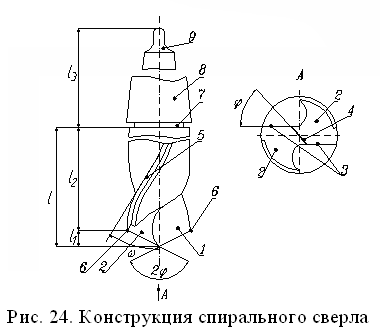

Рис. 2.4Конструкция и геометрия зенкера

Назначение глубины резания

Учитывая, что шероховатость обработанной поверхности Rz20, принимаем решение обработку производить, снимая припуск за один проход. Глубину резания принимаем t = 0,5 мм.

t= 0,5(d2 – d1) = 0,5(23 – 22) = 0,5 мм.

Назначение величины подачи

По карте 58 [ 5 ] определяем величину подачи при обработки стализенкеромD=23 мм. Для обработки отверстия, полученного после штамповки устанавливаем подачу по группе 2, равную 0,5-0,6 мм/об. Принимаем ближайшее имеющееся значение подачи на станке, S = 0,48мм/об.

Определяем скорость резания

По карте 59[ 5 ] определяем скорость резания для стали, зенкеры из стали Р18 с подачей S = 0,48 мм/об. Величина скорости резания V = 22 м/мин.

Число оборотов шпинделя в минуту определим по формуле:

n =  =

=  = 305 об/мин

= 305 об/мин

Принимаем ближайшее имеющееся на станке число оборотов, равное 353об/мин. При этом условии фактическая скорость резания составит

V =  =

=  = 22 м/мин.

= 22 м/мин.

Список использованной литературы.

1. Автоматизация расчёта режимов резания при механической обработке заготовок: Учебное пособие/Е.А.Карев, В.П.Табаков, Н.В.Ерёмин.-Ульяновск:УлГТУ,2003.-103 с.

2. Справочник технолога-машиностроителя. В 2 т./Под ред. А.Н.Малова.- М.: Машиностроение, 1972.

3. Справочник технолога-машиностроителя. В 2 т./Под ред.А.Г.Косиловой и Р.К. Мещерякова.- 4-е изд.,перераб. И доп. - М.: Машиностроение, 1985.

4. Процессы механической обработки и пути их интенсификации / В.П.Табаков

5. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. В 2 ч. – М.: Машиностроение, 1974.

Содержание

| 1. | Задача 1. Обточить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочностьσВ или твердость НВ, шероховатость обработанной поверхности. | |

| 2. | Задача № 2. Проанализировать предложенные для заданных условий методы обработки и сопоставить эффективность их применения. | |

| 3. | Рассверливание | |

| 4. | Зенкерование |

5. Список использованной литературы 18

Задача 1. Обточить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочностьσВ или твердость НВ, шероховатость обработанной поверхности. При этом необходимо:

а) выбрать модель станка и из паспорта определить все необходимые параметры расчета;

б) выбрать материал режущей части резца, обеспечивающий наибольшую производительность. Определить основные размеры резца и пластинки, форму передней грани, геометрические параметры режущей части, критерий затупления (износа) и период стойкости, оптимальные для заданных условий. Следует применять смазывающе-охлаждающую жидкость, если это целесообразно для заданных условий, соответственно выбрав ее марку;

в) произвести аналитический расчет наивыгоднейшего режима резания и потребной мощности при точении в заданных условиях с учетом наибольшего использования возможности станка и режущих способностей резца при обеспечении заданной шероховатости обработанной поверхности;

г) произвести анализ полученного режима путем определения коэффициента использования станка по мощности:

КN =  · 100%,

· 100%,

и инструмента по скорости резания:

КV=  · 100%;

· 100%;

д) определить основное технологическое время, потребное на заданную операцию.

Данные к задаче 1 (работы производятся на токарных станках)

| Диаметр заготовки, мм | Диаметр после обработки, мм | Длина обработки, мм | Шероховатость обработанной поверхности, мкм | Материал валика | Марка | бв МПа | Способ крепления на станке |

| Rа1,6 | Сталь | Патрон и центр |

Примечания:

1. Обработку производить за один проход, если позволяют заданные условия. При обработке за два прохода (черновой и получистовой) режим резания должен быть рассчитан для обоих проходов и должно быть подсчитано общее основное технологическое время.2.Допуски на заготовку выбрать в соответствии с ГОСТом на ассортиментзаданного материала. Состояние поставки выбрать самостоятельно, допуски на готовый валик – по 11 квалитету.

Решение:

Выбор станка

Для обработки цилиндрического валика с заданными условиями выбираем токарно-винторезный станок модели 16К20.

L

Рис.1.1Схема закрепления заготовки в патроне с поджатием задним центром

Выбор токарного резца

Выбор материала режущей части резца

Исходя из общего припуска на обработку и требований к шероховатости поверхности, обработку проводим в один проход. По табл.3 справочника технолога машиностроителя выбираем твердый сплав группы ТК.

Назначение размеров резца

Для станка 16К20 с высотой центров 215 мм размеры сечения державки резца принимаем: НхВ = 32х20 мм, L = 170 мм.

Для обработки выбираем проходной отогнутый резец (правый) с пластинкой из твердого сплава: резец 2102-0031 ГОСТ 18868-73.

Назначение глубины резания

Учитывая, что шероховатость обработанной поверхности Rа1,6, принимаем решение обработку производить, снимая припуск за два прохода. Глубину резания принимаем t = 2 мм.

t=  =

=  = 2 мм.

= 2 мм.

Черновой проход tчерн=t-0.4 =2-0.4 =1.6 мм.

Чистовой проход tчист=0,4 мм.