Первый этап компоновки редуктора

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

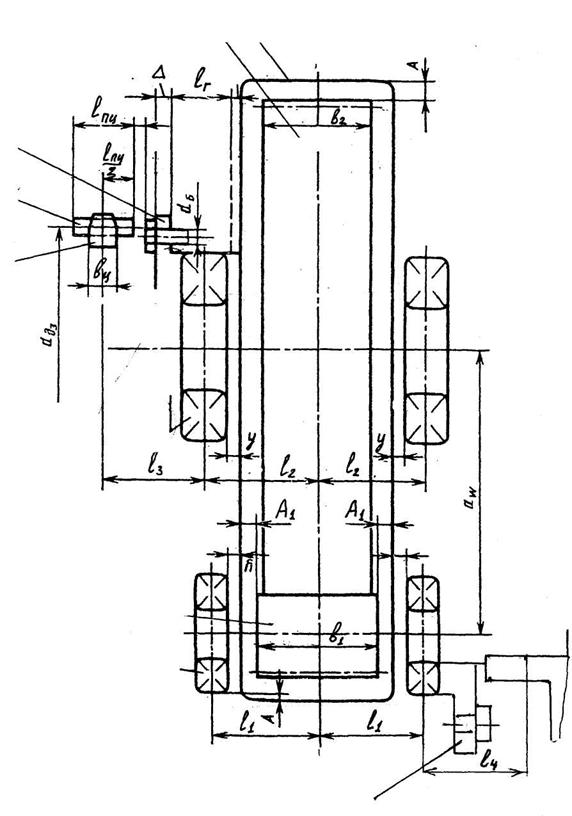

Компоновочный чертеж выполняют в одной проекции – разрез по осям валов при снятой крышке редуктора; желательно в масштабе 1:1, чертить тонкими линиями.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальных линии – оси валов на расстоянии aw = 140 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса А1 = 1,2 d;

б) принимаем зазор от окружностей вершин зубьев колеса и шестерни до внутренней стенки корпуса А = d;

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенки корпуса y = d.

Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1 = 25 мм и dп2 = 40 мм. По табл. П.3.16 имеем:

| Условное обозначение подшипника | Размеры, мм | Грузоподъемность, кН | ||||

| d | D | B | C | CО | ||

| 33,2 | 19,0 | |||||

| 15,9 | 7,8 | |||||

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластическую смазку. Для предотвращения смазки внутрь корпуса и вымывания пластического смазочного материала жидким маслом из зоны зацепления зубчатых колес устанавливаем мазеудерживающие кольца. Их ширина определяет размер y = 10 мм.

Измеряем расстояние на ведущем валу l1 =58 мм, на ведомом l2 = 60 мм. Примем окончательно l1 =l2 = 60 мм.

Глубина гнезда подшипника lг = 1,5 В; для подшипника 307 В = 21 мм; lг = 1,5 · 21 =31, 5 мм; примем 32 мм.

Толщину фланца ∆ крышки подшипника ведомого вала и диаметр отверстия в крышке do принимаем согласно табл. П.3.16 для наружного диаметра подшипника D = 80 мм: ∆ = 12 мм, do =12 мм.

Высоту головки болта примем 0,7 do = 0,7 ∙ 12 = 8,4 мм.

Устанавливаем зазор между головкой болта и торцом соединительного пальца цепи в 10 мм. Длину пальца цепи l примем на 5 мм больше шага цепи t. Таким образом, l = t + 5 = 19,05 + 5 = 24 мм.

Измерив расстояние определяющее положение звездочки относительно ближайшей опоры ведомого вала, устанавливаем l3 = 64 мм.

Толщину фланца ∆ крышки подшипника ведущего вала и диаметр отверстия в крышке do принимаем согласно табл. П.3.16 для наружного диаметра подшипника D = 52 мм: ∆ = 10 мм, do =10 мм.

Высоту головки болта примем 0,7 do = 0,7 ∙ 10 = 7 мм.

Устанавливаем зазор между головкой болта и торцом полумуфты. Устанавливаем зазор между головкой болта и торцом полумуфты, равный 10 мм.

Длину полумуфты определяем по табл. П.3.16.

Измерив определяющее положение середины полумуфты относительно ближайшей опоры ведущего вала, устанавливаем l4 = 62 мм.

Предварительная компоновка редуктора приведена на рис.5.

Выбор муфты для соединения концов валов редуктора

И приводного вала конвейера

Муфта, соединяющая быстроходные валы (вал электродвигателя), в целях уменьшения пусковых моментов должна иметь малый момент инерции.

К муфтам, которые соединяют сравнительно тихоходные валы (например, редуктор и приводной вал конвейера), не предъявляют повышенных требований в отношении малого момента инерции. В то же время если исполнительный механизм и привод не располагаются на общей раме, то от муфты требуются сравнительно высокие компенсирующие свойства.

Основной паспортной характеристикой муфты является допускаемый вращающий момент, на передачу которого она рассчитана. По этому моменту и подбирают стандартные муфты:

ТК ≤ [Т],

где Т – номинальный длительно действующий момент на соединяемых валах, Н·м;

К – коэффициент динамичности нагрузки; для ленточных конвейеров К = 1,25…1,50; цепных, скребковых К = 1,5…2,0.

|

Рис. 5. Предварительная компоновка редуктора:

1 – шестерня; 2 – колесо; 3 – корпус редуктора; 4 – подшипник ведущего вала;

5 – подшипник ведомого вала; 6 – крышка подшипника; 7 – полумуфта;

8 – звездочка цепной передачи; 9 – соединительный палец цепи

По указанным причинам для соединения концов валов электродвигателя и редуктора выберем упругую втулочно-пальцевую муфту табл. П.3.16.

Радиальную силу Fм, Н, действующую в середине посадочной поверхности конца вала, вследствие несоосности соединяемых валов, определяем по формуле для упругих втулочно-пальцевых муфт:

Fм = 23  .

.