Определение напряжений на поверхностях контактирования детали

Данный расчет необходим для установления возможности повреждения детали, что недопустимо.

Контактные напряжений должны быть меньше допускаемого значения  , которое приводится в приложениях к данным методическим указаниям.

, которое приводится в приложениях к данным методическим указаниям.

Обозначение величин в таблице ….. 1:

N – сила, действующая в месте контакта ЗУ с деталью, определяемая по формулам в табл. 3;

Епр – приведенный модуль упругости материала губки захвата и детали (см. приложение);

– ширина губки, см;

– ширина губки, см;

– диаметр детали, см;

– диаметр детали, см;

– радиус губок ЗУ, см;

– радиус губок ЗУ, см;

– коэффициент, зависящий от отношения размеров соприкасающихся поверхностей (см. табл. 4).

– коэффициент, зависящий от отношения размеров соприкасающихся поверхностей (см. табл. 4).

Таблица 4 – Значение коэффициента  в зависимости от отклонения

в зависимости от отклонения

| 1,0 | 0,9 | 0,8 | 0,7 | 0,6 | 0,5 | 0,4 | 0,3 | 0,2 | 0,15 | 0,1 | 0,05 |

| 0,388 | 0,4 | 0,42 | 0,44 | 0,47 | 0,49 | 0,526 | 0,6 | 0,716 | 0,8 | 0,97 | 1,98 |

Таблица 5 – Допускаемые контактные напряжения в материале детали

| Материал | Вид контакта |  , МПа , МПа |

| Сталь | Линейный | 450 – 850 |

| Точечный | 1100 – 2200 | |

| Чугун | Линейный | 260 – 350 |

| Точечный | 600 – 800 |

Допускаемое значение можно определить приближено в зависимости от вида контакта:

- при линейном

- при линейном

- при точечном

- при точечном

Приведенный модуль упругости материалов подсчитывается по формуле:

(25)

(25)

где  - модуль упругости материала заготовки;

- модуль упругости материала заготовки;

- модуль упругости материала губок ЗУ.

- модуль упругости материала губок ЗУ.

Значение приведенного модуля упругости (в 105 МПа) для некоторых материалов деталей при стальных губках даны в табл. 6.

Таблица 6 – Значение Епр стальных губой ЗУ

| Материал заготовки | Епр =105 МПа | Материал заготовки | Епр=105 МПа |

| Сталь | 2,10 | Бронза | 1,25 |

| Чугун серый | 1,25 | Алюминий | 1,05 |

| Чугун модифицированный | 1,60 | Латунь | 1,20 |

На этом расчет ЗУ заканчивается. При проработке конструкции важным вопросом является стыковка захвата с промышленным роботом. Этот вопрос решается после выбора конкретной модели ПР, выполняемого по известным технологическим критериям.

4. Крепление ЗУ на руке промышленного робота

Применяются две схемы крепления ЗУ в соответствии с их конструктивным исполнением (сменные или быстросменные). Места крепления сговорены РТМ 2 Р00 – 1 – 78.

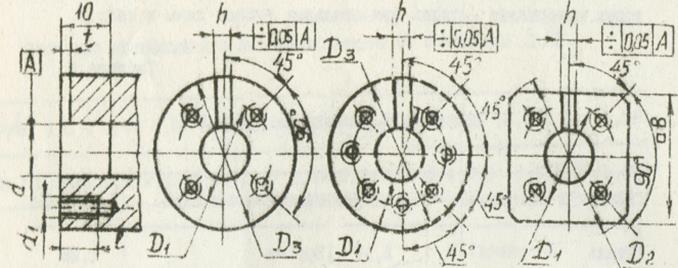

В качестве конструктивного исполнения мест крепления сменных ЗУ предложено фланцевое крепление, причем на руке ПР выполняется фланец с центрирующим отверстием по оси и резьбовыми крепежными отверстиями по периферии. Это позволяет размещать часть ЗУ внутри руки ПР, имеющей трубчатую форму. Кроме того, обеспечивается связь ЗУ, не имеющих собственного привода с приводом, расположенным в руке ПР. Фланец может быть кА круглым, так и квадратным, но координаты расположения упомянутых резьбовых отверстий остаются постоянными для данного типоразмера, т. е. оба исполнения взаимозаменяемы (см. рис. 7)

Допустимые нагибающие моменты и крутящие моменты для каждого типоразмера приведены в табл. 8 и 9.

Рис. 5 - Места крепления сменных ЗУ в соответствии с РТМ 2 РОО – 1 – 78

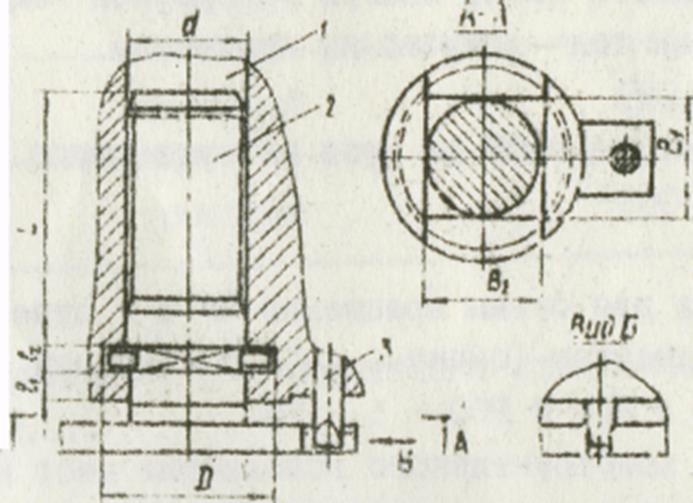

Рис. 6 - Места крепления быстросменные 3У на исполнительном органе промышленного робота

Таблица 9 – Допустимые крутящие моменты (Н*м) для мест крепления сменных ЗУ, согласно РТМ 2 РОО - 1 - 73

| Исполнение | Диаметр базового отверстия | |||||||

| 1,4 |

Для обеспечения быстросменного крепления ЗУ, когда его замена может производиться как вручную, так и автоматически, используется байонетное крепление (см. рис. 6).

При установке ЗУ в гнездо 1, выполненное в руке робота, хвостовик 2 вводится в него с одновременным отжимом упора 3 приспособления угловой фиксации. После этого устройство поворачивается на 90° и упор западает в отверстие, предусмотренное на фланце быстросменного зУ. Смена осеществляется снятием устройства в обратном порядке. Основные размеры приведены в табл. 10

Таблица 10 – Основные размеры (мм) мест крепления быстросменныз ЗУ, согластно РТМ 2 РОО – 1 – 78

| d | D | L | l1 | l2 | В1 | В2 |

Таблица 7

| D | D1 | d1 | l не менее | D2 | D3 не менее | h | r | n* | b | |

| исполнение | ||||||||||

| М4 | ||||||||||

| М5 | ||||||||||

| М6 | ||||||||||

| М8 | ||||||||||

| М10 | ||||||||||

| М10 | ||||||||||

| М12 | ||||||||||

| М16 |

Примечание: 1. Отклонение центрального угла между осями крепежных отверстий по ГОСТ 14140-81. 2. При использовании ЗУ со встроенным пневмоприводом выполнение канавки размером h*t необязательно, *-число крепежных отверстий.

Таблица 8

Допустимые изгибающие моменты (Н*м) в местах крепления сменных ЗУ

| Исполнение | Диаметр базового отверстия | |||||||

Литература

1. Козарев Ю.Г. Промышленные роботы. Справочник. М.: Машиностроение, 1983. – 378 с.

2. Справочник по промышленной робототехнике: в 2-х томах Кн.1 /Под ред. Ш. Нофа. Пер. с англ. Д.Ф. Миронова и др. – Машиностроение, 1989. – 480 с.

3. Гибкие сборочные системы /Под ред. У.В. Хегинботома. Пер с англ. Д.Ф. Миронова. – М.: Машиностроение, 1988. – 400 с.

4. Рудаков С.Ф. и др. Проектирование манипуляторов промышленных роботов в роботизированных комплексах. Учебное пособие. –М.: Машиностроение, 1986. – 264 с.

5. Юревич Е.И. Основы роботехники. Учебник для вузов. – Л.: Машиностро -ение, 1985. – 271 с.

6. Иванов А.Л. Проектирование систем автоматического манипулирования миниатюрными изделиями. – М.; Машиностроение, 1981. – 271 с.

7. Белянн П.Н. Робототехнические системы для машиностроения. – М.: Машиностроение, 1988. – 256 с.

8. Робототизация сборочных процессов /Под ред. Д.Е. Охоцинского. – М.: Наука, 1985. – 251 с.

9. Елизаров А.И., Шеин Н.Г. Промышленные роботы в химическом машино- строении. – М.: Машиностроение, 1985. – 200 с.

10. Реферативный журнал. Вып. 37. Промышленные роботы и манипуляторы. – М.; ВИНИТИ с 1982.