Расчет и проектирование захватных устройств механического типа для промышленных роботов

ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра Технологии машиностроения

Ю.Л.Апатов

Выбор конструкции ЗУ

Выбор той или иной конструкции ЗУ определяется конфигурацией, формой, размерами детали, свойствами материала (ферромагнитный или нет), наличием удобных для расположения зажимных элементов поверхностей. Идеальной считается схема закреплёния, когда деталь лишена всех степеней подвижности в направлении действия ускорений при перемещениях. Тогда на деталь действует реакция от элементов зажимного механизма. Иногда такие ЗУ получаются слишком массивными, поэтому допускается обеспечение зажима с помощью сил трения. Если деталь хрупкая и не позволяет развить усилия, достаточные для ее удержания за счет сил трения, то необходимо предусмотреть упор на соответствующей оси координат, по которой будет проходить перемещение.

Если на детали имеются выступы или выемки, то целесообразно осуществлять захват за них. Это уменьшит потребное усилие зажима и массу самого ЗУ.

При выборе схемы базирования число степеней свободы детали в ЗУ стараются ограничить, выбирая такое расположение точек зажима и минимальное их количество, чтобы избежать статической неопределенности положения детали в ЗУ (постоянство положения центра). При захвате полых детале возможен захват как снаружи так и изнутри. Для деталей, которые нельзя, захватить за боковые поверхности, рекомендуется применять вакуумные и магнитные ЗУ. Последние могут использоваться только для деталей из ферромагнитных материалов. Источником магнитного поля служат как электромагниты, так и постоянные магниты (для них необходимо применение специальных механизмов – съемников в позиции разгрузки деталей). Ограничение применения такого типа ЗУ может быть недопустимость наличия остаточного намагничивания деталей, нужны чистие, без масляных загрязнений поверхности на деталях.

Вакуумные ЗУ эффективны для небольших по массе деталей, имеющих удобные для размещения вакуумных камер (присосок) поверхности. Так как разряжение внутри камер, определяющее грузоподъемность ЗУ, практически ограничено, то следует проанализировать возможность размещения на деталях нескольких таких камер. Этим будет увеличена суммарная площадь контактирования последних с поверхностью деталей, и, как следствие, надежности удержания их в ЗУ.

Анализ конструкции ЗУ, применяемых в приборо- и машиностроении. Показывает, что они достаточно разнообразны, т. к. разрабатываются под конкретную деталь, а по типу распределяются следующим образом: механические – 67%, вакуумные – 12%, магнитные – 4%, специальные – 17%.

Для выбора новых и эффективных конструкций ЗУ может быть использоыван патентный фонд, например, по разделу МКИ: В25J15/00.

3. РАСЧЕТ МЕХАНИЧЕСКИХ ЗАХВАТНЫХ УСТРОЙСТВ

Порядок расчета будет зависеть от типа привода устройства. Они бывают бывают с пневмо-, гидро-, электро -, а также с пружинным приводом.

Типы передаточного механизма в ЗУ следующие: стержневые (рычажные), реечные, клиновые.

Расчет включает шесть основных этапов. Это определение:

- силовых и передаточных отношений выбранной системы ЗУ;

- необходимого усилия привода;

- необходимого усилия захвата;

- сил, действующих в точке контакта а зажимных элементов с деталью;

- контактных напряжений в материалле детали;

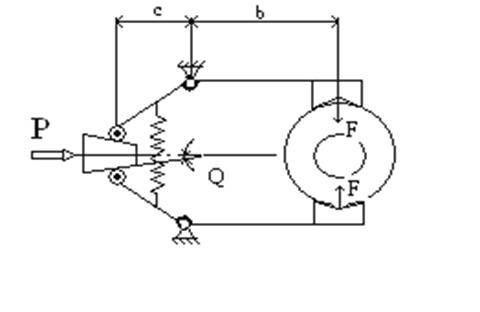

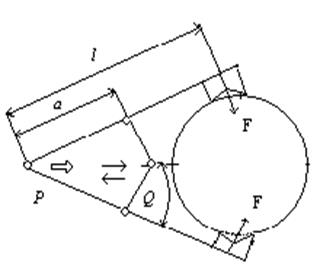

- допустимых крутящих и изгибающих моментов в местах крепления. Ниже (на рисунках 2, 3, 4, и 5) даны варианты кинематических схем механизмов ЗУ и приведены выражения передаточных отношений для данных механизмов.

; h = 0,9; Q = 4…8°

; h = 0,9; Q = 4…8°

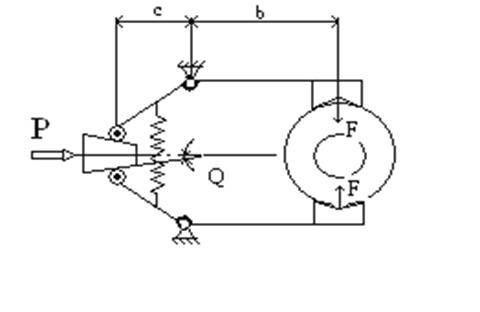

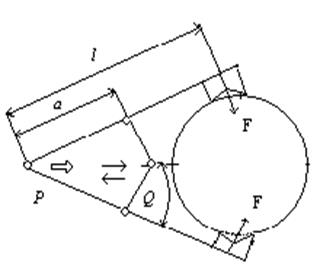

Рисунок 2 – Кинематическая схема рычажно-клинового ЗУ

Рисунок 3 – Кинематическая схема рычажного ЗУ

Рисунок 4 – Кинематическая схема реечного ЗУ

Рисунок 5 – Кинематическая схема кулисного ЗУ

ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра Технологии машиностроения

Ю.Л.Апатов

РАСЧЕТ И ПРОЕКТИРОВАНИЕ ЗАХВАТНЫХ УСТРОЙСТВ МЕХАНИЧЕСКОГО ТИПА ДЛЯ ПРОМЫШЛЕННЫХ РОБОТОВ

Методические указания для лабораторных работ

Дисциплина «Технология обработки на автоматизированных

станочных системах(ТО АСС)»

Киров 2014

Печатается по решению редакционно-издательского совета Вятского государственного университета

УДК 621. 865.8.06

Рецензент: кандидат технических наук, заведующий

кафедрой ИТМ ВятГУ С.П.Грачев

Апатов Ю.Л. Расчет и проектирование захватных устройств механического типа для промышленных роботов: Методические указания для лабораторных работ. – Киров: Изд-во ВятГУ, 2014. – 27 с.: ил.

Тех. редактор А.В. Куликова

Подписано в печать Усл. печ. л.

Бумага офсетная Печать копир Aficio 1022

Заказ № Тираж Бесплатно

Текст напечатан с оригинал – макета, представленного автором

610000, г. Киров, ул. Московская, 36

Оформление обложки, изготовление – ПРИП ВятГУ

© Ю.Л. Апатов, 2014

©Вятский государственный университет, 2014

1. ВВЕДЕНИЕ.

Захватное устройство (ЗУ) промышленного робота (ПР) – его рабочий орган, предназначенный для удержания и переноса деталей, любого предмета производства и различного инструмента при выполнении той или иной операции производственного процесса. Это один из основных узлов любого промышленного робота, который входит в его технологическое оснащение, и определяет эффективность и саму возможность применения этих машин. ЗУ крепится на исполнительном органе (руке) промышленного робота и проектируется в соответствии параметрами детали или объекта манипулирования.

Условия применения и функции, выполняемые ЗУ, выдвигают ряд требований к их конструкции:

· надежное удержание объекта в процессе разгона и торможения подвижных узлов робота;

· обеспечение достаточной силы захвата без нарушения поверхности деталей, прошедших окончательную обработку;

· создание, в случае необходимости, дополнительных движений собираемых деталей (движение доориентации сложнопрофильных изделий).

Такие устройства должны быть в определенной степени универсальными и быстросменными, иметь небольшую массу, т.к. она ограничена грузоподъемностью ПР, обеспечивать необходимое быстродействие, определяющее производительность выполнения процессов. В конструкции ЗУ желательно предусмотреть регулировку усилия зажима детали и угла раскрытия, что позволит свести к минимуму время на срабатывание захвата.

Отдельные задачи решаются при проектировании адаптивных или «очувствленных» ЗУ. К ним предъявляются требования по определению фактических размеров деталей, переносимых роботом, состояния их поверхностей, массы деталей и т.п. В этом случае можно говорить об автоматизации контрольных операций попутно с транспортировкой объектов роботом.

2. КЛАССИФИКАЦИЯ ЗАХВАТНЫХ УСТРОЙСТВ РОБОТОВ

Классифицировать эти устройства целесообразно по нескольким уровням.

Первый уровень – по способам взаимодействия с объектом манипулирования. Существует три таких способа:

· посредством трения;

· силой атмосферного давления при создании разряжения в контактирующем с деталью элементе (вакуумной камере);

· с помощью магнитных сил в электромагнитном поле, наводимом самим устройством.

Второй уровень – по способности зажимных элементов (пальцев), непосредственно контактирующих с деталью, адаптироваться к форме последней. Здесь различают:

· жесткие зажимные элементы, которыми оснащяется большинство подобных устройств;

· эластичнее, которые могут принимать практически любую форму в соответствии с конфигурацией захватываемой детали.

К последним не следует относить жесткие ЗУ с упругими накладками, например, для увеличения коэффициента трения, элементы вакуумных устройств и т.п.

Третий уровень – по наличию или отсутствию движения пальцев в процессе захвата детали. Виды движения: плоскопараллельное, поступательное в плоскости и прямолинейное.

Четвертый уровень – классификация ЗУ по наличию или отсутствию передаточного механизма в их конструкции.

Пятый уровень – по типу передаточного механизма: рычажный (рычажно-шарнирный, рычажно-зубчатый, рычажно-ползунный, рычажно-реечный); механизм с гибкими элементами (с тросовой, цепной, ременной и т. п.).

Общие признаки классификации представлены на рисунке 1.

Рисунок 1 – Схема к классификации захватных устройств промышленных роботов

Выбор конструкции ЗУ

Выбор той или иной конструкции ЗУ определяется конфигурацией, формой, размерами детали, свойствами материала (ферромагнитный или нет), наличием удобных для расположения зажимных элементов поверхностей. Идеальной считается схема закреплёния, когда деталь лишена всех степеней подвижности в направлении действия ускорений при перемещениях. Тогда на деталь действует реакция от элементов зажимного механизма. Иногда такие ЗУ получаются слишком массивными, поэтому допускается обеспечение зажима с помощью сил трения. Если деталь хрупкая и не позволяет развить усилия, достаточные для ее удержания за счет сил трения, то необходимо предусмотреть упор на соответствующей оси координат, по которой будет проходить перемещение.

Если на детали имеются выступы или выемки, то целесообразно осуществлять захват за них. Это уменьшит потребное усилие зажима и массу самого ЗУ.

При выборе схемы базирования число степеней свободы детали в ЗУ стараются ограничить, выбирая такое расположение точек зажима и минимальное их количество, чтобы избежать статической неопределенности положения детали в ЗУ (постоянство положения центра). При захвате полых детале возможен захват как снаружи так и изнутри. Для деталей, которые нельзя, захватить за боковые поверхности, рекомендуется применять вакуумные и магнитные ЗУ. Последние могут использоваться только для деталей из ферромагнитных материалов. Источником магнитного поля служат как электромагниты, так и постоянные магниты (для них необходимо применение специальных механизмов – съемников в позиции разгрузки деталей). Ограничение применения такого типа ЗУ может быть недопустимость наличия остаточного намагничивания деталей, нужны чистие, без масляных загрязнений поверхности на деталях.

Вакуумные ЗУ эффективны для небольших по массе деталей, имеющих удобные для размещения вакуумных камер (присосок) поверхности. Так как разряжение внутри камер, определяющее грузоподъемность ЗУ, практически ограничено, то следует проанализировать возможность размещения на деталях нескольких таких камер. Этим будет увеличена суммарная площадь контактирования последних с поверхностью деталей, и, как следствие, надежности удержания их в ЗУ.

Анализ конструкции ЗУ, применяемых в приборо- и машиностроении. Показывает, что они достаточно разнообразны, т. к. разрабатываются под конкретную деталь, а по типу распределяются следующим образом: механические – 67%, вакуумные – 12%, магнитные – 4%, специальные – 17%.

Для выбора новых и эффективных конструкций ЗУ может быть использоыван патентный фонд, например, по разделу МКИ: В25J15/00.

3. РАСЧЕТ МЕХАНИЧЕСКИХ ЗАХВАТНЫХ УСТРОЙСТВ

Порядок расчета будет зависеть от типа привода устройства. Они бывают бывают с пневмо-, гидро-, электро -, а также с пружинным приводом.

Типы передаточного механизма в ЗУ следующие: стержневые (рычажные), реечные, клиновые.

Расчет включает шесть основных этапов. Это определение:

- силовых и передаточных отношений выбранной системы ЗУ;

- необходимого усилия привода;

- необходимого усилия захвата;

- сил, действующих в точке контакта а зажимных элементов с деталью;

- контактных напряжений в материалле детали;

- допустимых крутящих и изгибающих моментов в местах крепления. Ниже (на рисунках 2, 3, 4, и 5) даны варианты кинематических схем механизмов ЗУ и приведены выражения передаточных отношений для данных механизмов.

; h = 0,9; Q = 4…8°

; h = 0,9; Q = 4…8°

Рисунок 2 – Кинематическая схема рычажно-клинового ЗУ

Рисунок 3 – Кинематическая схема рычажного ЗУ

Рисунок 4 – Кинематическая схема реечного ЗУ

Рисунок 5 – Кинематическая схема кулисного ЗУ