Крепление конца каната на барабане

Все конструкции крепления конца каната на барабане основаны а использовании сил трения. При расчете этих креплений следует учитывать уменьшение усилия, действующего на крепление, за счет трения неприкосновенных витков каната о поверхность барабана, вводя в расчет достаточно низкий коэффициент трения и минимальное регламентированное число этих витков.

Усилие для расчета крепления составит:

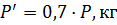

Для надежного закрепления каната (рисунок 9) необходимо, чтобы 2F>T’, или 2F>cT’, где F – силы трения между канатом и барабаном и канатом и нажимной планкой, а c=1,25 – коэффициент надежности соединения. С другой стороны, 2F=ωP, где P – суммарное нажатие винтов и ω≈0,35 - коэффициент удельного сопротивления перемещению каната в зажиме. Отсюда:

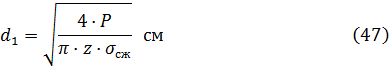

Внутренний диаметр винтов рассчитывается на сжатие по формуле:

где z=2 – число винтов;

σсж – допускаемое напряжение сжатия.

С учетом неизбежного изгиба болтов, вследствие нецентральной их нагрузки, а также кручении при затяжке следует принимать σсж=600-700 кг/см2 для болтов из Ст. 3. Подставив данные в формулу (47) получим:

По расчетному d1 подбирают по ГОСТу ближайший больший номинальный диаметр d винтов.

Рисунок 9. Крепление каната на барабане

Для уменьшения расчетного нажатия винтов P целесообразно использовать принцип заклинивания, выполнив прилегающие к канату поверхности барабана и планки. При такой конструкции давление винтов P’ передается на канат со стороны барабана и планки в виде двух сил K, в сумме составляющих P’=2Ksinɣ.

Угол заклинивания 2ɣ обычно принимают равным 90°. Тогда P’=1,4K.

Для закрепления каната суммарное нажатие равное 2K, должно быть равно P:

Это означает, что за счет заклинивания каната расчетное нажатие винтов может быть понижено на 30%.

В настоящее время наиболее распространенным благодаря простоте, надежности, удобству осмотра и проверки, является крепление конца каната к наружной поверхности барабана при помощи прижимных планок (рисунок 10), нормальные размеры которых приведены в таблице 3.

Таблица 3 – Размеры планки для крепления каната на барабане

Для осуществления этого крепления гребень, разделяющий второй и третий витки канавки, частично удаляется, и канат переводится в третий виток канавки, освобождая, таким образом, второй виток для винтов и прижимных планок.

Методика расчета этого крепления в общем аналогична предыдущей, однако экспериментальное исследование его показало, что в его работе существенную роль играет трение крепежных витков каната о поверхность барабана (подобно трению неприкосновенных витков); это трение уравновешивает примерно 35% усилия T’, вследствие чего на долю самих зажимов остается ≈0,65·T'.

Рисунок 10. Крепление каната на барабане

Болты этого крепления работают на растяжение. Однако вследствие нецентрального нагружения болтов в них возникают уже при затяжке значительные напряжения изгиба. При нагружении крепления сила T’ стремится сдвинуть крепежные планки, вследствие чего в болтах возникают дополнительные напряжения изгиба. Если при этом учесть еще напряжения кручения, возникающие при затяжке болтов, то оказывается, что суммарное напряжение в болтах σт≈3σр значительно отличается от основного σр. По данным вышеупомянутого исследования установлено, что необходимо учесть при назначении допускаемого напряжения σр для расчета болтов.

Расчетное нажатие всех болтов крепления с учетом трения крепежных витков о поверхность барабана:

По усилию P определяется внутренний диаметр болтов:

где σр=1540 кг/см2 – допускаемое напряжение изгиба.

По найденному d1 подбирают соответствующий номинальный диаметр болтов.

Если ориентироваться на нормализованные планки, где указаны диаметры отверстий в планках, а, следовательно, и диаметры болтов, то целесообразно рассчитать усилие P0 для одного болта:

Принимаем диаметр отверстия нормализованной планки равной 16 мм

Откуда определяем число болтов:

Откуда принимаем z_____.

Выбор двигателя и редуктора

Последовательность расчета подъемного механизма с электрическим приводом до определения момента на валу барабана такая же, как и при ручном приводе, но дальнейший расчет его идет несколько иным путем.

При проектировании подъемных механизмов с механическим приводом, кроме грузоподъемности G, задается требуемая условиями работы скорость подъема груза vпод, обычно выражаемая в м/мин. По этим двум параметрам можно определить секундную работу подъема груза или теоретическую мощность привода при установившемся движении:

Для определения действительной мощности двигателя необходимо учесть сопротивления всех звеньев механизма, через которые передается мощность от двигателя к поднимаемому грузу:

η=90% - КПД механизма, предварительное значение которого можно принимать в пределах от 80% до 90%.

Выбираем крановый электродвигатель, характеристики которого приведены в приложении

После выбора двигателя определяется передаточное отношение передаточного механизма:

где nдв – число оборотов в минуту выбранного двигателя по табличным данным;

nб – число оборотов барабана, которое рассчитывается по формуле:

где vпод – заданная скорость подъема груза в м/мин;

iп – кратность полиспаста;

D0 – номинальный диаметр барабана или звездочки, м.

Подставляя соответствующие значения в (54) и (55) получаем:

По найденному значению iп проектируют передаточный механизм. В современном краностроении, в основном, ориентируются на применение типовых редукторов (рисунок 12), изготовляемых специализированными заводами.

Примем стандартное передаточное отношения передаточного механизма i =____.

Из приложения выбираем подходящую модель редуктора.

Рисунок 12. Двухступенчатый редуктор

Таблица 6 – Передаточные отношения типовых редукторов