Структура техники безопасности.

Структура техники безопасности.

Станки токарной группы.

Токарно-винторезный станок

Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Основными узлами принятого в качестве примера станка 16К20 являются:

· станина, на которой монтируются все механизмы станка;

· передняя (шпиндельная) бабка, в которой размещаются коробка скоростей, шпиндель и другие элементы;

· коробка подач, передающая с необходимым соотношением движение от шпинделя к суппорту (с помощью ходового винта при нарезании резьбы или ходового валика при обработке других поверхностей);

· фартук, в котором преобразуется вращение винта или валика в поступательное движение суппорта с инструментом;

· задняя бабка, которая предназначена для поддержания второго конца изделия и придания ему определенного положения при обработке в центрах. Также задняя бабка используется для установки в ней различных режущих инструментов (сверл, зенкеров, разверток), посредством которых производится соответствующая обработка изделия;

· суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим станины. По направляющим нижних салазок перемещаются в направлении, перпендикулярном к линии центров, поперечные салазки, на которых располагается резцовая каретка с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Основными параметрами станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Токарно-карусельный станок

Станки предназначены для токарной обработки деталей больших габаритов. На этих станках можно выполнять точение и растачивание цилиндрических и конических поверхностей, подрезать торцы, прорезать канавки. При оснащении станка дополнительными устройствами на них можно точить фасонные поверхности по копиру. Можно производить фрезерование, шлифование, и нарезание резьбы резцом.

Основным узлом является стол. На нём находится планшайба, на которой крепится заготовка. Две стойки. Стойки соединяются порталом. По двум стойкам перемещается траверса. На траверсе находится два суппорта. Правый суппорт — револьверный суппорт. Он состоит из продольной каретки и ползуна (перемещающегося вертикально). На ползуне расположена револьверная головка. В отверстия револьверной головки устанавливается державки с инструментом. Револьверный суппорт используется при подрезании торцов при сверлении отверстий, иногда для обработки наружных поверхностей. Второй суппорт называется расточным суппортом. Он состоит из продольной каретки, на которой устанавливается поворотная часть, на которой есть ползун, на который устанавливается резцедержатель. Расточной суппорт используется при растачивании отверстий, прорезания внутренних канавок и при обработке конических поверхностей. На правой стойке расположен боковой суппорт. Он состоит из продольной каретки, ползуна и резцедержателя и предназначен для обработки наружных поверхностей.

Характерным размером токарно-карусельных станков является диаметр планшайбы. В зависимости от этого размера бывают одностоечные (с диаметром планшайбы ≤ 2000 мм) и двухстоечные станки (с диаметром свыше 2000 мм).

Движения в станке:

· главное движение — вращение планшайбы с заготовкой;

· движение подачи — перемещение суппортов;

· вспомогательное движение — перемещение траверсы; это движение нужно для подвода инструмента ближе к заготовке.

Токарно-револьверный станок

Токарно-револьверный станок применяется для обработки заготовок или деталей из калиброванного прутка.

На станке производятся следующие виды токарной обработки: точение, расточка, сверление, зенкерование, развёртывание, фасонное точение, создание резьб метчиками, плашками и резцами.

Название «револьверный» происходит от способа закрепления режущих инструментов в барабане. При этом инструмент (как правило) крепится в держателе (блок), который непосредственно устанавливается в револьверную голову. Различают статические блоки для не вращающегося инструмента (сверло также может выступать в качестве статического инструмента, в некоторых случаях) и приводные блоки. Приводные блоки позволяют существенно расширить возможности станка: с их помощью осуществлять сверление отверстий, не соосных с осью детали, нарезание резьбы и даже фрезерование. Однако не все револьверные станки имеют возможность использования приводных блоков. Существует два основных типа блоков: VDI, фиксируемые в револьвере сухарем, и BMT, которые крепятся болтами.

Также станок может иметь контршпиндель, расположенный напротив основного. В процессе работы станок с контршпинделем может перехватить деталь с одного шпинделя на другой. Часто такая операция даже происходит на скорости, без остановки шпинделя. Таким образом можно в один установ обработать деталь с обеих сторон.

Современные револьверные станки с ЧПУ сводят участие оператора в производстве детали к минимуму. Станок может быть снабжён прутковым податчиком, тогда работа осуществляется, по сути, автоматически. Иногда смена заготовки осуществляется роботом.

Токарно-револьверные станки применяют в серийном производстве для изготовления деталей сложной конфигурации из прутков или штучных заготовок. В зависимости от этого станки делятся на прутковые и патронные.

Автомат продольного точения

Автоматы продольного точения используют при изготовлении мелких серийных деталей из холоднотянутого, калиброванного прутка, фасонного профиля и свёрнутой в бунт проволоки.

Автомат может выполнять точение различных материалов — от меди до легированных сталей.

Преимущественно автоматы продольного точения применяются в крупном и массовом производстве, но могут быть также использованы в серийном производстве при проектировании и изготовлении необходимой оснастки для выпуска специальных групп деталей с максимально возможным использованием одного и того же комплекта кулачков, зажимных и подающих цанг, державок и инструментов.

Устройство токарного автомата с неподвижной шпиндельной бабкой следующее. На верхней плоскости станины закреплена шпиндельная бабка. На её передней плоскости имеется платик для установки специальных приспособлений. На задней плоскости бабки имеется качающийся упор, а на верхней — вертикальный суппорт. На верхней плоскости станины находятся также приводы приспособлений, привод шпинделя, либо револьверной головки, приводы поперечных суппортов. Вместо токарного патрона в автомате продольного точения используется цанговый. Такое решение обусловлено малыми размерами обрабатываемой детали. При этом для автоматов продольного точения применяют специальные цанги.

Токарный автомат с подвижной шпиндельной бабкой называется автоматом «швейцарского типа» («Swiss type»).

Управление автоматом происходит через систему кулачков и распределительных валов, смонтированных в станине автомата. Также возможна установка систем ЧПУ с приводами подач и приводного инструмента.

Различают одношпиндельные и револьверные автоматы продольного точения. В отличие от одношпиндельных, револьверные автоматы могут выполнять одновременно несколько различных операций точения для различных деталей, зафиксированных в револьверном шпинделе автомата.

Режущий инструмент.

Резцы

Проходные прямые резцы

Используют инструмент с прямой рабочей частью для решения тех же задач, что и резцы отогнутого типа, но он менее удобен для снятия фасок. В основном таким инструментом для токарного станка по металлу (к слову, не получившим широкого распространения) обрабатывают внешние поверхности цилиндрических заготовок.

Проходные прямые резцы

Проходные отогнутые резцы

Такие типы резцов, рабочая часть которых может быть отогнута в правую или левую сторону, используют для обработки на токарном станке торцевой части заготовки. С их помощью также снимают фаски.

Проходные отогнутые резцы

Подрезные отогнутые резцы

Внешне такой подрезной резец очень напоминает проходной, но у него другая форма режущей пластины – треугольная. При помощи таких инструментов для токарного станка по металлу заготовки обрабатывают по направлению, перпендикулярному оси их вращения. Кроме отогнутых, есть и упорные виды таких токарных резцов, но область их применения очень ограничена.

Подрезные отогнутые резцы

Отрезные резцы

Отрезной резец считается наиболее распространенным типом инструмента для токарного станка по металлу. В полном соответствии со своим названием используется такой резец для отрезки заготовок под прямым углом. С его помощью также прорезают канавки различной глубины на поверхности детали из металла. Определить, что перед вами именно отрезной резец для токарного станка, достаточно просто. Его характерной чертой является тонкая ножка, на которую и напаяна пластина из твердого сплава.

Отрезные резцы

В зависимости от конструктивного исполнения выделяют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их друг от друга очень просто. Для этого необходимо перевернуть резец режущей пластиной вниз и посмотреть, с какой стороны располагается его ножка. Если с правой, то он правосторонний, а если слева, то, соответственно, левосторонний.

Сверла

Части и элементы спирального сверла

Сверление — высокопроизводительный способ обработки отверстий, однако обеспечивает невысокую точность размера (до 5 км.) и шероховатость только до третьего класса.

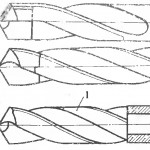

Наиболее распространенным инструментом для сверления является спиральное сверло. Сверло состоит из рабочей части, шейки и хвостовика (картинка 1). Часть сверла, на которой расположены две режущие кромки, называется режущей частью. Угол между режущими кромками (для обработки стали и чугуна) обычно составляет 118—120°.

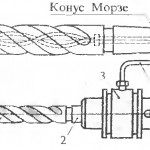

На рабочей части сверла имеются два спиральных пера, связанные перемычкой. На наружной поверхности перьев прошлифованы узкие направляющие ленточки. Между перьями расположены две спиральные канавки. Одна из стенок каждой канавки образует переднюю поверхность режущею клипа сверла. По канавкам к режущим кромкам подается охлаждающая жидкость и по ним же стружка выходит из отверстия. Хвостовик служит для закрепления сверла. Хвостовик может иметь коническую и цилиндрическую форму. Конический хвостовик выполняется по стандарту (конус Морзе № I, 2, 3, 4, 5).

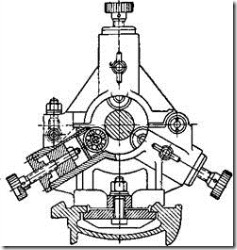

Картинка 2. Закрепление сверла при помощи переходной втулки. 1-сверло, 2-переходная втулка

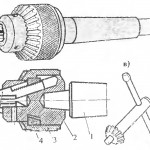

Картинка 3. Патрон для закрепления сверл. а-общий вид, б-разрез, в-ключ. 1-хвостовик, 2-корпус, 3-обойма, 4-резьбовое кольцо(гайка), 5-кулачек

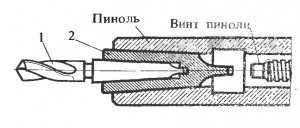

Конус хвостовика обеспечивает надежное центрирование сверла и удерживание ею от проворачивания. Если конус хвостовика сверла обличается по размеру (номеру) от конусного отверстия пиноли задней бабки, то применяют переходные втулки (картинка 2). Сверла с цилиндрическими хвостовиками закрепляют в пиноли задней бабки при помощи сверлильных патронов. Простейший кулачковый сверлильный патрон показан на картинке 3. а, б. В корпусе 2 патрона наклонно расположены три кулачка, имеющие наружную резьбу. На эту резьбу навертывается гайка 4, связанная с обоймой 3, которую вращают зубчатым ключом (картинка 3, в), вставляемы в отверстие корпуса патрона. При вращении ключа вращается и обойма, а с нею гайка, что заставляет кулачки перемещаться по наклонным гнездам и при этом сходиться, закрепляя сверло, или расходиться, освобождая его.

Рабочая часть сверла изготовляется из инструментальной стали, а шейка и хвостовик — из конструкционной стали; обе части соединены сваркой.

Картинка 4. Твердосплавные сверла

Картинка 5. Сверло Овчинниковас внутренними каналами для охлаждения

Для обработки твердых материалов применяют сверла, оснащенные твердым сплавом в виде впаянной пластинки (картинка 4, а) пли припаянной спиральной коронки (картинка 4, б). Твердосплавные сверла диаметром до 8 мм изготовляют цельными и впаивают в стальные хвостовики (картинка 4, в).

Высокую стойкость имеют сверла конструкции Овчинникова с внутренним подводом охлаждающей жидкости (картинка 5, а, б). В каждом пере сверла проходит сквозное отверстие, оба отверстия соединяются в хвостовике, образуя центральный канал. Через специальный патрон жидкость от насоса поступает в хвостовик сверла, затем по каналам к режущим кромкам, охлаждает и принудительно удаляет стружку из отверстия.

Развертки

Развертки – вид металлорежущего инструмента, используемого для технологического процесса обработки металла, называемого развертыванием. Развертывание применяется для растачивания подготовленных отверстий с целью получения более высокого их качества (чистоты) и точности соблюдения геометрических размеров при их обработке. За счет того, что класс точности разверток значительно выше, чем у сверл, при помощи развертывания удается получить отверстие с классом чистоты обработки поверхности 7-8 и классом точности 2-3. С помощью разверток производится однократная или, в некоторых случаях, многократная (черновая, промежуточная и чистовая) обработка цилиндрических и конических отверстий, имеющих небольшую шероховатость, с целью получения требуемых параметров точности и чистоты.

Развертки изготавливаются из быстрорежущих сталей марок 9XC, Р6М5, Р9 и Р18 (обладают лучшими качествами).

Протяжка

Протяжка — многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствии движения подачи.

Виды протяжек

В зависимости от вида протягивания — наружного или внутреннего — различают, соответственно, наружные и внутренние протяжки.

Протяжки позволяют обрабатывать фасонные поверхности. Форма поверхностей, на практике протягиваемых чаще других, является одним из критериев классификации протяжек, то есть принято протяжки разделять на шпоночные, круглые, шлицевые, квадратные и т. д. Если же за один рабочий ход протягивается ряд типовых поверхностей, то осуществляющая его протяжка является комбинированной.

В соответствии со схемами резания при протягивании различают протяжки профильной (обычной), генераторной (ступенчатой) и групповой (прогрессивной) схем резания.

Разновидностью протяжного инструмента являются прошивки, применяемые для обработки отверстий, пазов и других поверхностей. В отличие от протяжки, работающей на растяжение, прошивка работает на сжатие и продольный изгиб. Для прошивания отверстий применяют механические и гидравлические прессы.

Существуют и другие виды протяжек. Так, в силу того, что протяжка является режущим инструментом, некоторые классификационные признаки режущего инструмента вообще могут быть в частности положены и в основу классификации протяжек. Например, как многие виды режущего инструмента, протяжки бывают цельными и сборными.

Метчики и плашки

Метчик — инструмент для нарезания внутренних резьб, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Метчик хвостовой частью крепится в вороток, рабочей частью вводится в отверстие, в котором при проворачивании воротка возвратно-поступательными движениями нарезается резьба. Рабочая часть метчика имеет режущую и калибрующую части. Задняя поверхность для исключения трения её об обрабатываемую деталь выполняется затылованной (некруглой). Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы.

При нарезании резьб часто используют комплекты из двух или трёх метчиков (чернового, среднего, и чистового), отличающихся размерами и точностью профиля; на вязких материалах (к примеру титановых сплавах) используются комплекты из пяти метчиков. Для выполнения большинства бытовых слесарных работ достаточно двух метчиков, именно такие комплекты поступают в розничную торговлю.

Различают метчики для глухих и сквозных отверстий.

Метчики изготавливаются из твёрдого сплава либо из быстрорежущей стали.

Метчики могут использоваться на токарных и сверлильных станках и обрабатывающих центрах (машинные метчики), а также для нарезания резьб вручную. Машинный метчик отличается от ручного формой заходной части. Метчик закрепляют на станке в специальном патроне (патрон с осевой компенсацией) либо обычном цанговом патроне с цангой для метчиков. Также в последнее время в качестве альтернативы патронам с осевой компенсацией стали появляться цанги с компенсацией, которые можно использовать на обычном цанговом патроне.

Для получения внутренних резьб пластическим деформированием (накатыванием) применяют бесстружечные метчики (раскатники). Их основным отличием от режущих метчиков является отсутствие стружечных канавок.

Существуют также гаечные метчики, используемые для изготовления гаек. Такой метчик имеет более длинные хвостовик и заходную (калибрующую) режущую часть.

При нарезании резьбы метчик предварительно смазывают консистентной смазкой, например, солидолом. Периодически проворачивают метчик в обратную сторону, чтобы обломить образовавшуюся стружку. Если использовать метчик не по порядку номера (например, чистовой вместо чернового), то его можно легко сломать.

Пла́шка и ле́рка — резьбонарезной инструмент для нарезания наружной резьбы вручную или машинным способом (на станке)[1]. В настоящее время разделение на плашки и лерки перестало существовать. Ранее название плашка использовалось применительно к наборному и регулируемому резьбонарезному инструменту предпочтительно бо́льших диаметров. Термин лерка применялся для обозначения пластины с резьбовым отверстием и канавками для отвода стружки, которые использовались для изготовления более точной резьбы мелких диаметров.

Плашки предназначены для нарезания или калибрования наружных резьб за один проход. Наиболее распространены плашки для нарезания резьб диаметром до 52 мм. Плашка представляет собой закалённую гайку с осевыми отверстиями, образующими режущие кромки. Как правило, на плашках делают 3-6 стружечных отверстий для отвода стружки. Толщина плашки 8-10 витков. Режущую часть плашки выполняют в виде внутреннего конуса. Длина заборной части 2-3 витка. Плашки выполняются из легированных сталей (9ХС, ХВСГФ), быстрорежущих сталей (Р18, Р6М5, Р6М5К5, Р6М5К8), а в последнее время — и из твёрдых сплавов. На них маркируется обозначение и степень точности нарезаемой резьбы, марка стали (9ХС не указывается).

Виды плашек: цельные, разрезные и раздвижные (клупповые). В зависимости от формы наружной поверхности плашки бывают круглые, квадратные, шестигранные, призматические.

Круглые плашки — закрепляют для работы в воротках стопорными винтами или крепят в резьбонарезных патронах. Для этого на наружном цилиндре плашки существуют конические углубления и угловой паз. Последний позволяет разрезать плашку шлифовальным кругом по перемычке и частично регулировать по диаметру. Для круглых разрезных плашек применяют воротки с пятью винтами, с помощью которых регулируют диаметр нарезаемой резьбы.

Цельные плашки — благодаря своей высокой жёсткости дают возможность получить резьбу высокого качества (метрическую, коническую), но обладают небольшой износостойкостью.

Раздвижные плашки — устанавливают в клуппах, имеющих для этой цели специальные направляющие. Плашка состоит из двух частей закрепляемых в рамке клуппа сухарём и винтом. Этим винтом регулируют диаметр нарезаемой резьбы. К клуппу прилагается набор плашек, который позволяет изготавливать резьбы разных размеров.

Разрезные плашки — могут немного пружинить, изменяя диаметр нарезаемой резьбы на 0,1-0,3 мм. Из-за малой жёсткости разрезные плашки не дают чистой и точной резьбы.

Виды токарных работ.

Различают следующие основные виды токарных работ: 1) обточка цилиндрических поверхностей; 2) подрезка торцов и уступов; 3) сверление, зенкерование, развертывание, нарезание метчиком резьб и центровка обтачиваемых деталей; 4) расточка цилиндрических поверхностей; 5) нарезание резьбы; 6) коническая обточка и расточка; 7) обточка фасонных поверхностей.

Обточка цилиндрических поверхностей. В зависимости от длины обрабатываемой детали ее обточку можно производить двояко: в центрах в случае длинных деталей или в патроне при небольшой длине детали. На фиг. 456 показана обточка в центрах. В тех случаях, когда длина детали составляет 12 диаметров ее и более, во избежание прогиба детали применяют приспособление, называемое люнетом.

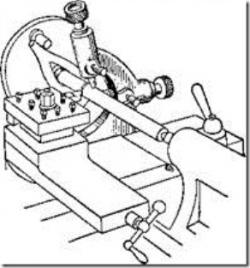

Сверление, зенкерование, развертывание, нарезание метчиком резьбы и центровка. Для получения на токарных станках отверстий и их обработки применяют сверла, зенкеры, развертки и метчики, закрепляемые в задней бабке с помощью различных приспособлений. На фиг. 460 показаны различные виды обработки отверстий на токарных станках. Как видно из фигуры, крепление детали при таких работах производят в патронах; передвижение инструмента осуществляется вручную передвижением шпинделя задней бабки.

Для крепления деталей на центрах в торцах деталей до установки их на станок делают углубления. Операция образования центровых углублений называется центровкой.

Расточка цилиндрических поверхностей. Расточка внутренних поверхностей деталей подразделяется на расточку сквозных и глухих отверстий (фиг. 461, а и б). Закрепление деталей при этих работах производится в патроне.

Нарезание резьбы. На токарных станках нарезание внутренней резьбы можно производить при помощи метчика (фиг. 460, г) или резцами (фиг. 462). При нарезании резцами продольную подачу осуществляет резец 1, а деталь 2, закрепленная в патроне, вращается. Профиль резьбового резца должен соответствовать профилю нарезаемой резьбы—это значит, что угол при вершине резца для метрической резьбы должен быть равен 60°, а для дюймовой 55°. Для сохранения профиля резца после переточек передний угол его делают равным 0°. На фиг. 463 дана схема нарезания наружной резьбы резцом.

При нарезании наружной резьбы резцу сообщается движение подачи, а движение резания — детали. Подача резца при нарезании резьбы равна шагу нарезаемой резьбы. Если процесс ведут на станке, имеющем коробку подач, и если шаг нарезаемой резьбы будет равен подаче, осуществляемой коробкой подач, то в этом случае настройка станка будет сводиться к установке рукояток, показанных в таблице подач, обычно помещаемой на кожухе. Если же нарезку ведут на станке, не имеющем коробки подач, или на станке с коробкой подач, табличные данные подачи которой не совпадают с требуемым шагом резьбы, то в этих случаях применяют сменные зубчатые колеса. Нарезание резьбы является одним из сложных видов токарных работ, требующим специальных знаний в части подсчетов сменных зубчатых колес.

Токарное приспособление.

Патроны

При обработке коротких деталей применяют патроны с четырьмя, тремя и двумя закрепляющими деталь кулачками. На фиг. 459, а показан простой четырехкулачковый патрон, в котором кулачки 1, 2, 3 и 4 расположены крест-накрест. На фиг. 459, б показан трехкулачковый самоцентрирующийся патрон внутреннее устройство которого показано на фиг. 459, в. На фиг. 459, г показан двухкулачковый патрон.

Двух- и четырехкулачковые патроны применяют при обработке деталей различных конфигураций, а трехкулачковый самоцентрирующийся — только при обработке цилиндрических деталей.

Кроме описанных патронов с ручным зажимом деталей, применяют также патроны с гидравлическим или пневматическим приспособлением для зажима деталей.

Подрезка торцов и уступов. При выполнении этих работ деталь можно закреплять в центрах и патроне одновременно. Выбор способа закрепления определяется габаритами детали.

Центры

Для установки и закрепления на станке заготовок валов, длина которых превышает диаметр в 5 и более раз, обычно используют токарные центры. Торцы валов для установки их в центрах должны иметь центровые отверстия.

Конструкции токарных центров показаны на рис. 46.

Жесткий опорный центр (рис. 46, а) имеет рабочую часть 1 с углом 60° при вершине. Хвостовая часть 2 имеет малую конусность (конус Морзе от 1 до 6). Хвостовик 3 центра имеет диаметр меньше наименьшего диаметра конуса хвостовой части, что устраняет заклинивание конуса при выбивании центра из гнезда.

Центр, показанный на рис. 46, б, служит для установки заготовок малого диаметра — до 4 мм. У таких заготовок вместо центровых отверстий делаются наружные конические поверхности с углом в 60°, которыми они устанавливаются в отверстие 1 центра. Такие центры называют обратными.

Полуцентр, вырез 1 которого дает возможность полностью обрабатывать торец заготовки, изображен на рис. 46, в. Устанавливают полуцентр только в заднюю бабку.

Центр со сферической рабочей частью 1 показан на рис. 46, г. Центр дает возможность устанавливать заготовки с некоторым перекосом оси заготовки к оси центров станка.

Рифленая рабочая поверхность центра, показанного на рис. 46, д, дает возможность обрабатывать заготовки с большим центровым отверстием без поводкового патрона.

Обычный, или жесткий, опорный центр применяют при сравнительно невысокой частоте вращения шпинделя (до 120 об/мин), так как между заготовкой и рабочим конусом центра возникает трение, что может привести к быстрому нагреву и износу центра.

Работа с повышенной частотой вращения шпинделя ведется на износостойких центрах, у которых на рабочий конус наплавлен слой твердого сплава или впаян твердосплавный наконечник (рис. 46, е).

Работа с высокой частотой вращения вызывает необходимость в установке вращающегося заднего центра (рис. 46, ж). Шпиндель 1 центра установлен в подшипниках 2, 3, 5, расположенных в корпусе 4.

Для уменьшения трения между заготовкой и задним центром применяют центр с постоянной смазкой (рис. 46, з). При установке вала коническая поверхность его центрового отверстия нажимает на несколько выступающий конец плунжера 2 с пружиной 3 и масло из масленки 1 через канал 6 корпуса 4 и канавку 5 поступает к трущимся поверхностям.

Наружные поверхности с большим центральным отверстием можно обрабатывать, используя передний центр с рифленой поверхностью рабочего корпуса.

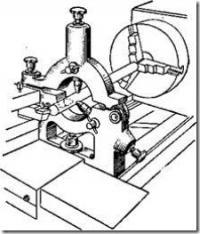

Хомутики

Для передачи вращения от шпинделя к заготовке, установленной в центрах, применяют поводковые устройства. Простейшее из них — токарный хомутик (рис. 1, а, б). Отогнутый хвостовик хомутика входит в радиальный паз планшайбы, закрепленной на шпинделе станка. Вращаясь вместе со шпинделем, планшайба 1 увлекает за собой хомутик 3, а вместе с ним установленную в центрах 2 и 4 заготовку. Применяют также хомутики с прямыми хвостовиками, для работы с ними используются поводковые планшайбы, у которых роль поводка выполняют палец или планка (рис. 2, я, б). Работа с хомутиком представляет определенную опасность: возможны случаи захвата хвостовиком хомутика одежды рабочего. Поэтому в целях безопасности применяют планшайбы с защитными кожухами (безопасные планшайбы) (см. рис. 2). Чтобы не повредить поверхность зажимаемой заготовки, на нее надевают разрезную втулку или под зажимной болт подкладывают резину.

Рис. 1. Применение хомутика(а), схема обозначения(б). 1-планшайба, 2-передний центр, 3-хомутик, 4-задний центр, 5-шпиндель

Рис. 2. Безопасные планшайбы. а-с поводковым пальцем, б-с поводковой плашкой. 1-планшайба, 2-хомутик, 3-поводок (палец или плашка)Рис. 3. Самозажимной поводковый хомутик. 1-кольцо, 2-ось, 3-пружина, 4-поводок.

Для сокращения времени на установку, и снятие хомутика применяют быстродействующие и самозажимные хомутики. Основной деталью самозажимного поводкового хомутика является кольцо 1 (рис. 3), которое надевают на заготовку, установленную в центрах. При включении шпинделя планшайба воздействует на поводок 4, который, поворачиваясь на оси 2, захватывает заготовку рифленой рабочей поверхностью. При резании этот хомутик тем надежнее зажимает заготовку, чем больше сечение стружки.

Рис. 3. Самозажимной поводковый хомутик. 1-кольцо, 2-ось, 3-пружина, 4-поводок.

Оправки

Люнеты

Неподвижный люнет

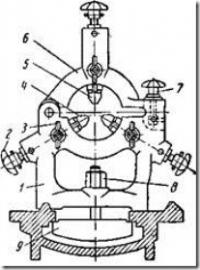

Неподвижный люнет (рис. 339) состоит из чугунного корпуса 1, с которым посредством болта 7 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму соответственно направляющим станины, на которых он закрепляется планкой 9 и болтом 8. В корпусе при помощи регулировочных болтов 2 перемещаются два кулачка 4, а в крышке - один кулачок 5. Для закрепления кулачков в требуемом положении служат винты 3. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Рис. 339. Неподвижный люнет

Прежде чем установить заготовку в люнет, нужно проточить у нее посредине канавку под кулачки шириной немного больше ширины кулачка (рис. 340). Если заготовка имеет большую длину и небольшой диаметр, то при протачивании такой канавки неизбежен прогиб самой заготовки. Во избежание этого вначале протачивают дополнительную канавку ближе к концу заготовки и, установив в ней люнет, протачивают основную канавку посредине.

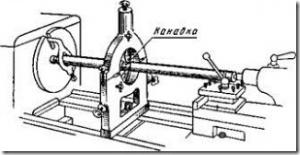

Рис 340. Обтачивание детали с применением неподвижного люнета

Иногда заготовка может оказаться настолько длинной и тонкой, что одной основной канавки не хватит. В подобных случаях протачивают еще две или больше дополнительных канавок.

Обработка в люнете

Обработку в люнете ведут так: обтачивают деталь до канавки, т. е. до места, где находится люнет, затем перевертывают деталь, устанавливают ее опять в центрах и, снова закрепив в люнете, обтачивают остальную часть вала.

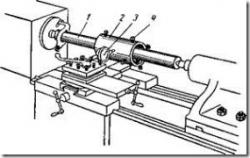

В некоторых случаях нецелесообразно точить дополнительные канавки; тогда применяют способ, показанный на рис. 341 и 342. Цилиндрическую втулку 2 (рис. 342) надевают на среднюю часть заготовки 1 и с помощью болтов 4 устанавливают концентрично с осью заготовки. Концентричность втулки проверяют индикатором 3, как показано на рис. 342.

Заготовку с надетой втулкой устанавливают в люнет (рис. 341), а торцами - в центры и обтачивают до люнета. После этого открывают люнет, снимают заготовку с центров и удаляют втулку. Затем заготовку перевертывают и, установив кулачки люнета по диаметру обточенной части, обтачивают оставшийся участок заготовки.

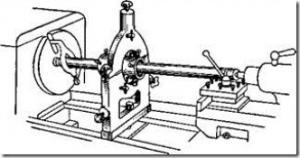

Неподвижные люнеты применяют также для отрезания концов и подрезания торцов у длинных деталей. На рис. 343 показано использование неподвижного люнета при подрезании торца: деталь закреплена одним концом в трехкулачковом патроне, а другим установлена в люнете.

Рис. 342. Проверка концентричности установки втулки для обработки детали в неподвижном люнете

Рис 341. Обтачивание детали со втулкой в неподвижном люнете

Таким же образом можно обработать точные отверстия с торца длинной детали, например расточить коническое отверстие в шпинделе токарного станка или просверлить такую деталь по всей ее длине.

Кулачки неподвижного люнета должны быть установлены точно по диаметру детали с центром на оси шпинделя; их не следует зажимать туго. Поверхность детали, поддерживаемую кулачками, необходимо смазать маслом, чтобы уменьшить трение и предотвратить образование задиров.

Рис. 343. Подрезание торца детали, установленной в патроне и неподвижном люнете

Рис. 344. Неподвижный люнет с шарикоподшипниками для скоростной обработки

Люнеты с жесткими кулачками не пригодны для скоростной обработки вследствие быстрого износа кулачков.

При скоростной обработке применяют люнеты с роликовыми или шариковыми подшипниками (рис. 344). В этом случае трение скольжения заменяется трением Качения, благодаря чему уменьшается нагрев обрабатываемой детали, что важно при работе на больших скоростях резания.

Подвижный люнет

Подвижный люнет (рис. 345) закрепляют на каретке суппорта. Вместе с ней он, следуя за резцом, перемещается вдоль обтачиваемой детали и поддерживает ее в месте приложения усилия, предохраняя от прогибов. Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет только два кулачка. Их выдвигают и закрепляют так же, как кулачки неподвижного люнета.

Рис. 345 Обтачивание детали с применением подвижного люнета

Планшайбы

В простом четырехкулачковом патроне можно устанавливать и закреплять самые различные по форме детали. Однако встречаются такие детали, устана