Общие сведения о гидродинамических передачах

Гидродинамическая передача служит для передачи крутящих моментов. Ее основными рабочими элементами являются насосное и турбинное колеса.

Гидродинамические передачи позволяют получить [17]:

1. Глубокое регулирование скорости с получением монтажных и ²ползучих² движений, важных для горных, строительных и дорожных машин.

2. Улучшение пусковых качеств машины, так как гидродинамическая передача позволяет осуществить пуск машины под нагрузкой.

3. Повышение надежности основных узлов машины, так как гидродинамическая передача:

а) предохраняет двигатель от перегрузки. При этом режим работы двигателя может не зависеть от режима работы ведомого вала. Это увеличивает ресурс двигателя на 50-100% [ 17 ].

б) предохраняет от перегрузки трансмиссии и рабочие органы машины, так как существенно снижаются динамические нагрузки, которые демпфируются в гидродинамической передаче.

4. Упрощение механической части трансмиссии многих машин (например, масса тепловоза с гидродинамической передачей на 30% меньше массы тепловоза с механической трансмиссией).

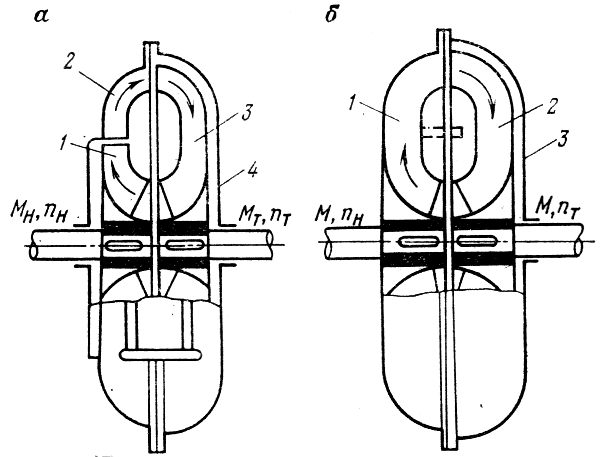

У современной гидродинамической передачи отсутствуют трубопроводы и устройства для преобразования скоростного напора в статический и обратно, а оставлены только рабочие колеса, объединенные в общий корпус (рис. 4.1, а). Такая схема была впервые предложена проф. Г. Феттингером в 1902 г. для передачи больших мощностей (сотни киловатт) от приводящих быстроходных судовых двигателей к гребным винтам, требующих сравнительно малых скоростей вращения и больших моментов. Позже эта конструкция получила название гидротрансформатора.

Рисунок 4.1 – Схемы гидротрансформатора и гидромуфты с тором

Основными элементами гидротрансформатора является насосное колесо 1, турбинное колесо 3 и реактор 2, связанный жестко с неподвижным корпусом 4. Реактор конструктивно представляет собой неподвижное лопаточное колесо, аналогично лопаточному направляющему аппарату у лопастных гидромашин. Он предназначен для изменения момента количества движения жидкости, протекающей в гидропередаче. Благодаря наличию реактора у гидротрансформатора момент на ведущем валу в общем случае не равен моменту на ведомом валу. Поэтому гидротрансформатор можно представить как редуктор с переменными значениями передаточного отношения и коэффициента трансформации момента. Причем изменение этих технических показателей происходит плавно, бесступенчато.

В некоторых случаях требуются передачи, у которых необходимо изменение только передаточного отношения при неизменном передаваемом моменте. Такие гидропередачи появились в 1910 г. на базе гидротрансформатора после исключения из его схемы неподвижного реактора. Она получила название гидродинамической муфты (гидромуфты).

Гидромуфта (рис. 4.1, б) состоит из насосного колеса 1, закрепленного на ведущем валу, турбинного колеса 2, закрепленного на ведомом валу, и корпуса 3 с уплотнением. Как правило, корпус жестко связан с насосным колесом. Из-за отсутствия реактора в гидромуфте значительно меньше потери напора, чем в гидротрансформаторе, а следовательно, и выше КПД (при номинальном моменте 0,95 - 0,97 против 0,87 - 0,90).

Гидродинамические передачи, как и объемные, обладают рядом достоинств. Основными из них являются: возможность преобразования моментной характеристики приводящего двигателя в соответствии с требованиями нагрузки; простота и надежность предохранения приводящего двигателя от перегрузки; сравнительно высокая компактность при значительной передаваемой мощности; возможность бесступенчатого регулирования скорости выходного звена.

Кроме того, у гидродинамических передач менее жесткая связь между валами, чем у объемных. Это способствует сглаживанию пиковых нагрузок и крутильных колебаний. Гидродинамические передачи конструктивно проще объемных и поэтому надежнее в эксплуатации; они менее требовательны к чистоте рабочей жидкости и ее смазочным свойствам; давление жидкости в них меньше, чем в объемных передачах.

К недостаткам гидродинамических передач следует отнести: нагрев рабочей жидкости в процессе эксплуатации; утечки жидкости, особенно в аварийных случаях; интенсивное уменьшение КПД при перегрузках; пожароопасность в случае применения горючей жидкости.

Гидродинамические передачи широко применяются в различных отраслях промышленности. Гидромуфтами снабжены приводы почти всех шахтных скребковых и некоторых ленточных конвейеров, струговые установки [23]; гидротрансформаторы используются на мощных автомобилях, тепловозах и кораблях [19,23].

Конструкции гидромуфт

Все гидромуфты можно разделить на регулируемые и нерегулируемые. Независимо от принадлежности к той или иной из указанных групп гидромуфты могут быть постоянного или переменного заполнения жидкостью. Кроме того, различают предохранительные гидромуфты для защиты приводящего двигателя от перегрузок и гидромуфты, предназначенные только для сглаживания нагрузок на валу приводимой машины [3].

Регулируемые гидромуфты

Регулируемые гидромуфты постоянного заполнения с шибером ( см. рис. 4.1,б ) или с поворотными лопатками одного колеса не имеют внешнего отвода жидкости из рабочей полости ( замкнутые гидромуфты ). Поэтому при работе таких гидромуфт выделяется большое количество тепла. Последнее обстоятельство приводит к уменьшению вязкости жидкости, а следовательно, и к увеличению утечек, а также опасности возгорания масла. Такие гидромуфты применяются только при небольших передаваемых мощностях или малом диапазоне регулирования.

Более совершенными являются незамкнутые гидромуфты, у которых в рабочий полости и в дополнительных внутренних вращающихся полостях жидкость во время работы заменяется за счет внешнего отвода и подвода. Отбор жидкости из полостей осуществляется, как правило, черпательной трубкой.

На рис. 4.2, б [3] представлена одна из таких гидромуфт. К насосному колесу 1 крепятся два кожуха 3 и 4. На периферии внутреннего кожуха 3 имеется несколько калиброванных отверстий 11. Наружный кожух 4 снабжен лабиринтными уплотнениями 9.

Рисунок 4.2 – Гидромуфта с неподвижной черпательной трубкой

Турбинное колесо 2 имеет отверстия в ступице для подвода жидкости в рабочую полость от холодильника 6. Черпательная трубка 10 расположена между кожухами 3 и 4 и неподвижно прикреплена к распределительной раме 5, которая крепится к сливному баку 7. Для подвода или отвода жидкости из системы имеется реверсивный шестеренный насос 8 с двумя обратными клапанами. На (рис.4.2, а) приведена гидравлическая схема этого узла.

При работе гидромуфты жидкость под давлением из рабочей полости через отверстие 11 поступает в пространство между кожухами 3 и 4. Так как кожухи вращаются с угловой скоростью насосного колеса, то и жидкость в полости между ними будет вращаться с той же скоростью. Черпательная трубка своим открытым концом загнута навстречу вращению жидкости и отбирает ее во внешнюю систему. При выключенном шестеренном насосе 8 вся жидкость из черпательной трубки будет направляться в холодильник 6, так как при давлении после черпательной трубки правый обратный клапан остается запертым. Гидромуфта при выключенном шестеренном насосе будет работать с постоянным наполнением, и рабочая жидкость при этом под давлением после черпательной трубки будет циркулировать через холодильник.

Для уменьшения объема жидкости в рабочей полости необходимо на определенное время включить шестеренный насос, который своим давлением откроет правый обратный клапан и откачает часть жидкости в бак 7. Увеличение степени заполнения гидромуфты осуществляется из бака 7 тем же насосом при его реверсировании.

Для полного опорожнения рабочей полости конец черпательной трубки должен находиться на большем радиусе, чем активный радиус. Существуют и другие конструкции, в частности с поворотной, скользящей и двойной (реверсивной) черпательными трубками [17].

Нерегулируемые гидромуфты постоянного заполнения имеют очень жесткую моментную характеристику и поэтому используются только для сглаживания нагрузок.

В шахтной практике широко применяются предохранительные гидромуфты с внутренним самоопоражниванием рабочей полости в специальную камеру. Самоопоражнивание полости вызвано следующими требованиями, предъявляемыми к моментной характеристике такой муфты:

на рабочем участке характеристики двигателя скольжение между валами муфты должно быть минимальным;

максимальный передаваемый муфтой момент должен быть не больше соответствующего момента двигателя;

Выполнение первого требования обеспечивает при нормальной нагрузке работу муфты с высоким КПД, выполнение второго требования – предохранение двигателя от перегрузок.

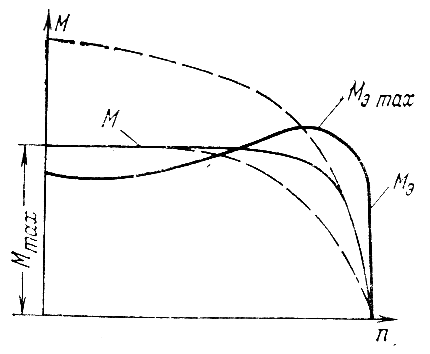

При работе гидромуфты с асинхронным двигателем (рис. 4.3) первое требование сводится к тому, чтобы на линейном участке характеристики двигателя Mэ=f(n) разность nэ – nэ была бы минимальной ; второе требование - к тому, чтобы Mmax < (0.9 – 0.95) Mэ max (10 – 5% запаса на случай возможного падения напряжения электрической сети).

Рисунок 4.3 – Моментные характеристики асинхронного двигателя и его предохранительной гидромуфты

Для выполнения указанных требований гидромуфта при нормальной нагрузке должна работать с заполненной рабочей полостью, а при приближении нагрузки к максимально допустимой опорожняться так интенсивно и в такой степени, чтобы совокупность ее искусственных характеристик составила бы характеристику M=f(n). Участок характеристики M=f(n) между двумя пунктирными кривыми, составленный из искусственных характеристик при разной степени заполнения рабочей полости, будет изменяться во времени и может содержать провалы.

Из-за немонотонности искусственных моментных характеристик муфты последнее требование выполнить довольно трудно. Поэтому в конструкциях этих гидромуфт применяют разные устройства, которые не допускали бы провалов на характеристиках. Конструктивные решения сводятся к установке порога в рабочей полости или удалению ее от оси вращения.

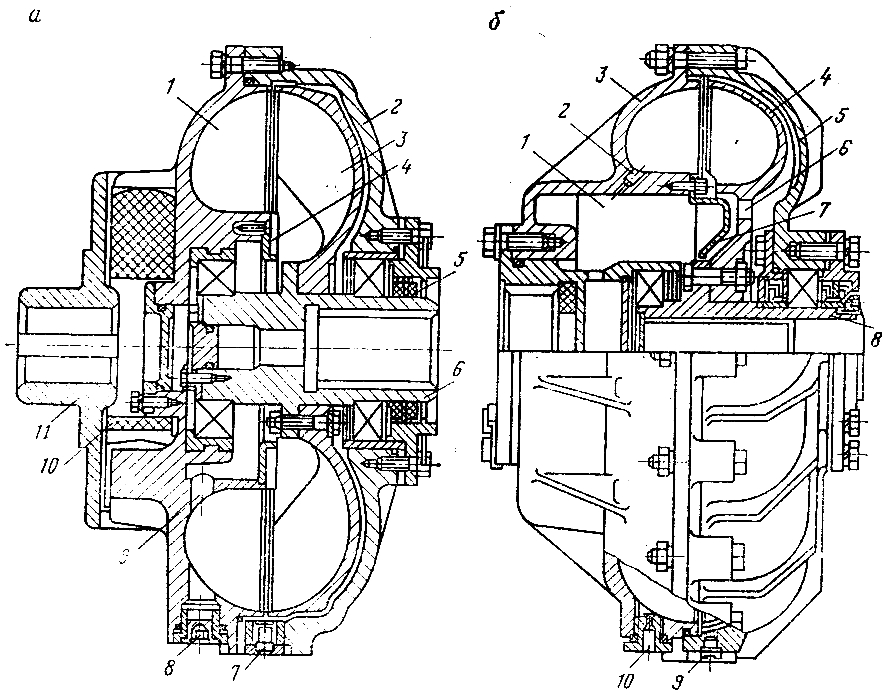

На (рис. 4.4, а) приведена конструкция гидромуфты ТЛ32/395 с порогом, которая широко применяется в приводах скребковых конвейеров [3].

Рисунок 4.4 – Гидромуфты конвейеров

Основными ее элементами являются насосное колесо 1, с дополнительной камерой и турбинное колесо 3, закрепленное на ступице 6. Подшипники внутри муфты предназначены для соосного расположения рабочих колес. На внешней поверхности насосного колеса имеются приливы для установки в них резинового вкладыша 10, входящего в соответствующие приливы моторной полумуфты 11. Для исключения утечек жидкости из рабочей полости в корпусе 2 установлены манжетные уплотнения 5. Отверстие 8 предназначено для заливки муфты жидкостью. Тепловая защита муфты обеспечивается плавкой пробкой 7 одноразового действия. Температура ее срабатывания около 120°С.

При нормальной работе гидромуфты дополнительная полость в рабочем колесе насоса практически не заполнена жидкостью. С приближением нагрузки к максимально допустимой жидкость из турбинного колеса начинает поступать в дополнительную камеру по схеме, приведенной на рис. 4.4, б. Чтобы не допустить провалов на моментной характеристике, опоражнивание рабочей полости не должно быть чрезмерно интенсивным. Для этого на входе в дополнительную камеру (см.рис. 4.4, а) установлен порог с крыльчаткой 4. Жидкость, вытекающая из турбинного колеса, взаимодействует с лопатками крыльчатки, в результате чего создается вихревой поток, уменьшающий интенсивность опорожнения рабочей полости. Кроме того, под действием этого потока увеличивается радиус входа жидкости в насосное колесо. Одновременное уменьшение Q и (R2cu2 - R1cu1) в уравнении (4.1) приводит к значительному уменьшению передаваемого гидромуфтой момента. Опоражнивание дополнительной камеры происходит под действием центробежных сил через отверстие 9.

В ленточных многодвигательных конвейерах часто применяются пуско-предохранительные гидромуфты. Они предназначены не только для защиты приводящих двигателей от перегрузок, но и для плавного пуска конвейера, а также выравнивания нагрузок между двигателями.

Требования к характеристикам этих муфт остаются, по существу, теми же, что и для предохранительных. Однако добавляется еще требование плавного нарастания момента, передаваемого муфтой при пуске двигателя. Достигается это за счет пуска гидромуфты со значительно опорожненной рабочей полостью (примерно на 1/3 объема) с последующим медленным ее заполнением.

На рис. 4.4, б приведена пуско-предохранительная гидромуфта ГПП400 [7]. Она состоит из насосного 3, турбинного 4 колес и корпуса 5. В насосном колесе расположена пусковая камера 1, сообщающаяся с рабочей полостью отверстиями 2. К насосному колесу прикреплена крышка 7, которая является порогом на входе в пусковую камеру. Крышка 7 установлена с зазором по отношению к фланцу ступицы 8. Через этот зазор происходит заполнение жидкостью пусковой камеры.

Пуск привода совершается в два этапа. На первом происходит быстрый разгон двигателя и насосного колеса, что обусловлено малым заполнением рабочей полости, на втором этапе с увеличением степени заполнения рабочей полости – плавный разгон конвейера за счет увеличения передаваемого муфтой момента.

При перегрузке часть жидкости из рабочей полости через отверстия 6 удаляется в дополнительную камеру за турбинным колесом и в пусковую камеру 1. Попадание жидкости в камеру 1 ограничивается порогом 7. При уменьшении нагрузки увеличивается скорость вращения турбинного колеса, что способствует опоражневанию дополнительной камеры за ним (через осевой зазор между колесами).

Гидромуфта имеет плавкую пробку 9 и отверстие 10 для заливки жидкости.