Основные виды токарных работ.

Основные виды токарных работ: a) — обработка наружных цилиндрических поверхностей, б) — обработка наружных конических поверхностей, в) — обработка торцов и уступов, г) — вытачивание пазов и канавок, отрезка заготовки, д) — обработка внутренних цилиндрических и конических поверхностей, е) — сверление, зенкерование и развертывание отверстий, ж) — нарезание наружной резьбы, з) — нарезание внутренней резьбы, и) — обработка фасонных поверхностей, к) — накатывание рифлений. Cтрелками показаны направления перемещения инструмента и вращения заготовки. В машиностроении большинство деталей получают окончательные формы и размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом (например, резцом) тонких слоев материала (в виде стружки) с поверхностей заготовки. Основным элементом режущего инструмента, отделяющего стружку от заготовки, является заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке: 1 — стружка, 2 — резец, 3 — заготовка, 4 — снимаемый слой материала; Р — сила, действующая на резец и клин при работе, b — угол заострения. Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Элементами режима резания при точении заготовки являются скорость резания, подача и глубина резания. Скоростью резания называется длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Скорость резания измеряется в м/мин и обозначается буквой v. Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси). Глубиной резания называется величина срезаемого за один проход резца слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t. У заготовки различают следующие поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную после снятия стружки) и резания (которая является переходной между обрабатываемой и обработанной поверхностями и образуется режущим инструментом). Основные поверхности заготовки и основные движения, осуществляющие процесс резания, показаны на риснке: 1 — обрабатываемая поверхность, 2 — поверхность резания, 3 — обработанная поверхность, 4 — ось вращения заготовки, 5 — продольная подача, 6 — поперечная подача, 7 — резец, 8 — заготовка, 9 — главное (вращательное) движение, t — глубина резания.

6. Инструмент, применяемый при токарной обработке

Резцы. Основными инструментами при токарной обработке являются резцы. В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя. По форме и расположению лезвия относительно стержня резцы подразделяют на прямые .отогнутые, и оттянутые У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части.

Разновидности токарных резцов: а — прямые, б — отогнутые, в — изогнутые, г — оттянутые по отношению к оси державки резца или быть смещено вправо или влево.

По назначению токарные резцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые и канавочные (рис.9).

Рисунок 9. Типы токарных резцов: а — проходные прямые и б — проходные отогнутые, в — проходные упорные, г, д —подрезные, е — расточные проходные, ж — расточные упорные, 3 — отрезные, и —фасонные, к —резьбовые

Проходные прямые (рис.9, а) и отогнутые (рис.9, б) резцы применяют для обработки наружных поверхностей.

Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют проходные упорные резцы (рис.9, в), работающие с продольным движением подачи.

Подрезные резцы применяют для подрезания торцов заготовок. Они работают с поперечным движением подачи по направлению к центру (рис.9, г) или от центра (рис.9, д) заготовки. Расточные резцы используют для растачивания отверстий, предварительно просверленных или полученных штамповкой или литьем. Применяют два типа расточных резцов: проходные - для сквозного растачивания (рис.9, е), упорные — для глухого (рис.9, ж).

Отрезные резцы применяют для разрезания заготовок на части, отрезания обработанной заготовки и протачивания канавок. Они работают с поперечным движением подачи (рис.9, з).

Фасонные резцы применяют для обработки коротких фа сонных поверхностей с длиной образующей линии до 30-40 мм. Форма режущей кромки фасонного резца соответствует профилю детали. По конструкции такие резцы подразделяют на стержне вые, круглые, призматические, а по направлению движения подачи — на радиальные и тангенциальные. На токарновинторезных станках фасонные поверхности обрабатывают, как правило, стержневыми резцами, которые закрепляют в резцедержателе станка (рис.9, и). Резьбовые резцы (рис.9, к) служат для формирования наружных внутренних резьб любого профиля: прямоугольного, треугольного, трапецеидального. Форма их режущих лезвий соответствует профилю и размерам поперечного сечения нарезаемых резьб.

По конструкции различают резцы цельные, изготовленные из одной заготовки; составные (с неразъемным соединением его частей); с припаянными пластинами; с механическим креплением пластин (рис.10).

Рисунок 10. Типы токарных резцов по конструкции: цельные (а, б) составные с припаянными (в) или с механическим креплением (г) пластинами.

Сверла. Свёрла предназначены для сверления и рассверливания орверстий диаметром до 80 мм. Различают следующие типы сверл (рис. 1 приложения): цилиндрические с винтовой канавкой и коническим хвостовиком (стандартные и удлиненные); сверла для рассверливания чугуна с пластинкой из твердого сплава; перовые для глубоких отверстий; полые для кольцевого сверления отверстий диаметром более 60 мм.

Зенкеры. Зенкеры предназначены для окончательной обработки просверленных отверстий по 11, 12-13 квалитетам или для обработки гнезд с плоским дном под головки винтов и болтов.

Зенкеры бывают следующих типов (рис. 2 приложения): 1) со спиральным зубом, коническим и цилиндрическим хвостовиком (быстрорежущие или с пластинками твердого сплава); 2) со спиральным зубом (насадные и цельные); 3)насадные, со вставными ножами, быстрорежущие; 4) насадные, оснащенные твердым сплавом; 5) для цилиндрических углублений (цельные и съемные); 6) для зачистки торцовых поверхностей (пластинчатые или со вставными ножами); 7) зенковки обратные со штифтовым замком, оснащенные пластинками твердого сплава; 8) специальные для борштанг.

Развертки. Развертки предназначены для чистовой обработки отверстий с целью получения правильной формы и точных размеров по 6-7 и 8-9 квалитетам и шероховатости поверхности по 7-8 классам.

Типы разверток следующие (рис. 3 приложения): 1)цельные с цилиндрическим или коничским хвостовиком; 2) насадные для сквозных и глухих отверстий; 3) конические; 4) специальные для оправок и борштанг.

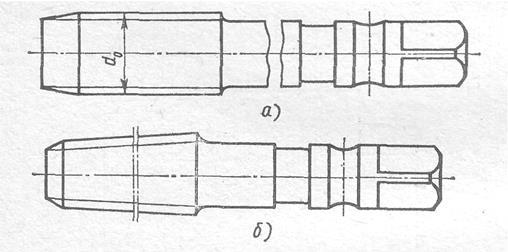

Метчики. На токарных станках нарезание резьбы в отверстиях производятся машинными метчиками или резьбовыми резцами. Машинные метчики (рис. 15) используют для нарезания метрической резьбы от М6 до М52 мм, дюймовой резьбы от ¼ до 2'' , трубной резьбы от 1/8 до 2'' и конической резьбы от 1/16 до 2''.

Рисунок 15. Метчики: а — для цилиндрических резьб, б — для конических резьб

Резьбы большого диаметра нарезают сборными регилируемыми метчиками, размеры и конструкция которых не стандартизированы.