Кафедра технологии машиностроения

Кафедра технологии машиностроения

Технология машиностроения

Методические указания по выполнению

контрольной работы для студентов заочной формы обучения

Специальности 21.05.04.09

«Горные машины и оборудование»

Составитель С.Н. Ковальчук

Утверждены на заседании кафедры

Протокол № от .02.2017

Рекомендованы к печати

учебно-методической комиссией

специальности 21.05.04.09

Протокол № от

Электронная копия хранится

в библиотеке главного корпуса

ГУ КузГТУ

Кемерово 2017

ВВЕДЕНИЕ

Темой контрольной работы является разработка технологического процесса механической обработки детали в условиях мелко-серийного (ремонтного) производства.

Целью выполнения данной контрольной работы являются:

- закрепление знаний, полученных при изучении соответствующего теоретического курса;

- развитие практических навыков проектирования технологических процессов изготовления деталей.

Исходные материалы для выполнения

Контрольной работы

Исходными материалами для выполнения контрольной работы являются:

1. Чертеж детали. Это должна быть деталь средней сложности, для обработки которой требуются 5-7 технологических операций, например: вал, вал-шестерня, зубчатое колесо, фланец, крышка подшипника и т.п. Чертеж детали выбирается студентом самостоятельно или по согласованию с преподавателем.

2. Технические требования на изготовление детали

2. Программы выпуска детали. Так как тип производства мелкосерийный, ориентировочно принимаем программу выпуска 30 – 50 штук.

Содержание контрольной работы

Контрольная работа выполняется на листах формата А4 (примерный объем 10-15 листов) и состоит из следующих разделов:

1. Анализ служебного назначения детали.

2. Материал детали и его свойства.

3. Выбор метода получения заготовки.

4. Назначение технологических методов обработки поверхностей детали.

5. Выбор и обоснование выбора технологических баз.

6. Маршрут обработки.

7. Выбор оборудования и технологической оснастки.

Список использованной литературы.

Приложение:

- чертеж детали (синька, ксерокопия);

Методические указания по отдельным разделам

Контрольной работы

Материал детали и его свойства

При анализе материала необходимо описать его назначение, химический состав, физико-механические свойства [5, 7]. Химический состав и механические свойства рекомендуется приводить в табличной форме (табл. 2, 3).

Требования по термической и электрохимической обработке задаются на чертеже. Режимы и свойства стали после термической и электрохимической обработке выписать по справочнику [5], для чугуна и цветных сплавов по [7].

Таблица 2

Химический состав материала детали

Сталь 45 ГОСТ 1050 – 88

| Содержание элемента | ||||||||

| C | Si | Mn | S | P | As | Cr | Ni | Cu |

| 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | ≤0,040 | ≤0,035 | ≤0,08 | ≤0,025 | ≤0,30 | ≤0,30 |

Таблица 3

Механические свойства материала детали

| ГОСТ | σВ | Δ5 | φ | HB не более |

| МПа | % | |||

| не менее | ||||

| 1050-88 | ≤207 |

Назначение технологических методов обработки

Поверхностей детали

Методы обработки отдельных поверхностей детали устанавливают исходя из требований рабочего чертежа и принятой заготовки. По заданным требованиям к точности и шероховатости поверхности с учетом формы и размера поверхности назначают метод окончательной обработки. Зная вид и точность заготовки, назначают первый метод обработки. Базируясь на первом и завершающем методе, устанавливают промежуточные методы обработки. При этом исходят из того, что каждый последующий метод должен быть точнее предыдущего на 1-3 квалитета. Технологический допуск на промежуточный размер и качество поверхности, полученные предыдущим методом, должны позволять использовать следующий. Точность, достигаемая различными методами обработки приведена в [13,14].

В пояснительной записке назначение методов обработки удобнее производить в табличной форме согласно той же нумерации обрабатываемых поверхностей (табл.4).

Таблица 4

Назначение методов обработки

| № | Метод обработки | Квалитет IT | Шероховатость Ra |

| Точение черновое | 12,5 | ||

| Точение черновое | 12,5 | ||

| Точение черновое | 12,5 | ||

| Точение черновое Точение чистовое Шлифование черновое Шлифование чистовое Полирование | 12,5 6,3 1,6 0,8 0,16 | ||

| Точение черновое Точение чистовое Точение тонкое Раскатка | 12,5 3,2 1,6 0,63 | ||

| Точение черновое | 12,5 | ||

| Точение черновое Точение чистовое Точение тонкое | 12,5 12,5 2,5 | ||

| Точение черновое | 12,5 | ||

| Точение черновое Нарезание резьбы резцами | 12 6H | 12,5 12,5 | |

| Точение черновое | 12,5 | ||

| Точение черновое | 12,5 | ||

| Точение черновое | 12,5 |

Маршрут обработки

Маршрут обработки – это последовательность и содержание технологических операций.

Цель составления маршрута обработки - дать общий план обработки, наметить содержание операций в целом, выбрать тип оборудования. Это сложная, многовариантная задача. При разработке маршрута нужно руководствоваться следующими принципами:

1. На первой операции обрабатываются поверхности, в дальнейшем служащие технологическими базами.

2. Далее производится черновая и чистовая обработка основных поверхностей. При этом деталь устанавливается в приспособлении на ранее обработанные технологические базы.

3. Обработка вспомогательных поверхностей (пазы, канавки, отверстия и т.п.) выполняется после обработки основных поверхностей.

4. Операции формируются исходя из типа оборудования, требуемой точности обработки и производительности.

5. В конец маршрута выносят обработку лекгоповреждаемых поверхностей (резьбы, зубчатые венцы).

6. При мелкосерийном производстве принцип построения операций концентрированный (т.е. с совмещением черновой и чистовой обработки большинства поверхностей), а при массовом – дифференцированный.

7. Если деталь подвергают термообработке, то это учитывают при составлении маршрута.

8. Отделочная обработка (чаще шлифование) выполняется

после термической, чтобы исправить возможные дефекты.

В пояснительной записке маршрут должен быть описан следующим образом:

- номер и название операции;

- содержание (какие поверхности и какими методами обрабатываются);

- технологические базы для установки детали на данной операции;

- вид оборудования, на котором выполняется операция.

Типовые маршруты обработки различных деталей приведены в [8,12]. Маршрут обработки удобнее производить в табличной форме (табл.6).

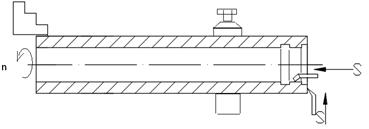

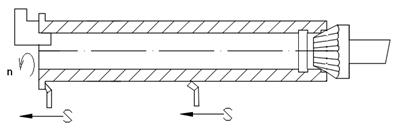

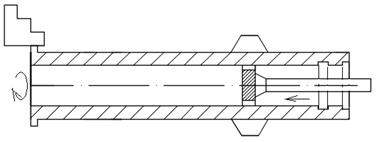

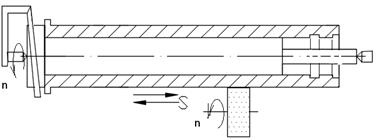

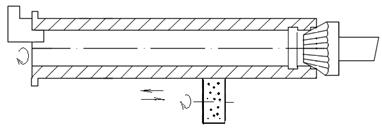

Операции необходимо сопровождать операционными эскизами. На операционном эскизе необходимо изображать деталь в том виде, который она приобретает после выполнения операции, а так же условно станочное приспособление и режущий инструмент. Пример операционных эскизов приведен в приложении.

Таблица 6

Маршрут обработки детали

| № | Содержание операции | Схема базирования | Станок |

| Заготовительная операция (отрезная) | |||

Токарная операция 1.Подрезать торец 1' 2.Точить отверстие 5 начерно 3.Точить отверстие 7начерно 4 Точить отверстие 7 начисто 5. Точить отверстие 8начерно 6. Точить отверстие 5начисто 7. Точить фаску 11 8. Нарезать резьбу 9  | №1 | 16К30Ф3 N=22кВт | |

| Токарная операция 1.Подрезать торец 1 | №2 | 16К30Ф3 N=22кВт | |

Токарная операция 1.Точить поверхность 2 начерно 2. Точить поверхность 3 начерно 3. Точить поверхность 4 начерно 4 Точить поверхность 6 начерно 5. Точить фаску 10 начерно 6. Точить буртик 12 начерно 7. Точить поверхность 4 начисто  | №3 | 16К30Ф3 N=22кВт | |

| ТО (упрочнение) | |||

| Горизонтально-расточная 1. Раскатать отверстие 5 | №1 | РТ 2825П N=22кВт |

Прод. таблицы 6

| № | Содержание операции | Схема базирования | Станок |

| |||

Круглошлифовальная операция 1.Шлифовать поверхность 4 начерно 2.Шлифовать поверхность 4 начисто  | №3 | 3М193 N=13кВт | |

Полировальная операция 1. Полировать поверхность 4  | №3 | 16К25 N=11кВт |

Кафедра технологии машиностроения

Технология машиностроения