Допускаемые напряжения смятия шлицевых соединений

| Тип соединения | Условия эксплуатации | [sсм], МПа | |

| Поверхность зубьев | |||

| Без термообработки | С термообработкой | ||

| Неподвижное | Тяжелые (с ударом) Средние Легкие | 36…50 60…100 80…120 | 40…70 100…140 120…200 |

| Подвижное без нагрузки (например, коробки скоростей) | Тяжелые Средние Легкие | - - - | 20…30 30…60 40…70 |

| Подвижное под нагрузкой (например, карданный вал автомобиля) | Тяжелые Средние Легкие | - - - | 3…10 5…15 10…20 |

Расчет на смятие является первым этапом проектного расчета, на котором определяют приближенное значение l и разрабатывают конструкцию соединения. На втором этапе уточняют значение l по критерию износостойкости.

4.5.2. Расчет на изнашивание

Выполняют по условию

[s]изн KN /(KE KосKc),

[s]изн KN /(KE KосKc),

где [s]изн, МПа - условное допускаемое напряжение (табл. 4.6.); KN =  - коэффициент числа циклов нагружения зубьев соединения за полный срок службы; N = 60nt (где t - полный срок службы в час; n - число оборотов соединения в мин, об/мин); KЕ - коэффициент режима нагрузки (табл. 4.7); Kос - коэффициент осевой подвижности соединения, Kос = 1 - неподвижное, Kос = 1,25 - подвижное без нагрузки; Kос = 3 - подвижное под нагрузкой; Kс- коэффициент условий смазки подвижных соединений, Kс = 0,7 - смазка без загрязнений, Kс = 1 - средняя по заряженности смазка, Kс = 1,4 - смазка с загрязнением.

- коэффициент числа циклов нагружения зубьев соединения за полный срок службы; N = 60nt (где t - полный срок службы в час; n - число оборотов соединения в мин, об/мин); KЕ - коэффициент режима нагрузки (табл. 4.7); Kос - коэффициент осевой подвижности соединения, Kос = 1 - неподвижное, Kос = 1,25 - подвижное без нагрузки; Kос = 3 - подвижное под нагрузкой; Kс- коэффициент условий смазки подвижных соединений, Kс = 0,7 - смазка без загрязнений, Kс = 1 - средняя по заряженности смазка, Kс = 1,4 - смазка с загрязнением.

Таблица 4.6

Условное допускаемое напряжение [s]изн, МПа

| Термообработка и средняя твердость | |||||

| без обработки 220 НВ | улучшение 270 НВ | закалка | цементация или азотирование, 60HRC | ||

| 40HRC | 45HRC | 52HRC | |||

Таблица 4.7

Коэффициент режима нагрузки

| Типовые режимы нагрузки | Обозначение режима | Коэффициент режима нагрузки KЕ |

| Постоянная нагрузка | 1,0 | |

| Работа большую часть времени с высокими нагрузками | I | 0,77 |

| Одинаковое время работы со всеми значениями нагрузки | II | 0,63 |

| Работа большую часть времени со средними нагрузками | III | 0,57 |

| Работа большую часть времени с малыми нагрузками | IV | 0,43 |

Последовательность расчета шпоночных соединений

1. Для соединения шпонкой по ГОСТ 23360-78 (призматические) или по ГОСТ 24071-80 (сегментные шпонки) в зависимости от диаметра вала в месте шпоночного соединения подбирают размеры поперечного сечения шпонки

b´h.

2. Выбирают [s]см (см. 4.2).

3. Определяют длину шпонки и согласовывают ее с длиной ступицы.

Последовательность расчета шлицевых соединений

1. В зависимости от величины действующей нагрузки назначают серию для прямобочных зубьев.

2. Для выбранной серии зубьев по внутреннему диаметру вала подбирают по ГОСТ 1139-80 размеры D, b, f и число зубьев Z для прямобочных зубьев.

Для эвольвентных зубьев по ГОСТ 6033-80 определяют по наружному диаметру вала D, модуль m и число зубьев Z.

3. Из условия прочности на смятие находят длину l зубьев.

4. Проверяют l по условию прочности на изнашивание. Если условие не удовлетворяется, увеличивают l и повторяют расчет.

Примеры расчета шпоночных и шлицевых соединений

Пример 1

Цилиндрическое зубчатое колесо закреплено призматической шпонкой на валу редуктора диаметром  Вал (сталь 50) передает вращающий момент

Вал (сталь 50) передает вращающий момент  Материал шпонки сталь 45, материал зубчатого колеса – 40Х. Длина ступицы

Материал шпонки сталь 45, материал зубчатого колеса – 40Х. Длина ступицы  . Нагрузка спокойная. Подобрать шпонку и проверить ее на прочность.

. Нагрузка спокойная. Подобрать шпонку и проверить ее на прочность.

1. По диаметру вала  выбираем по ГОСТ 23360-78 размеры сечения призматической шпонки:

выбираем по ГОСТ 23360-78 размеры сечения призматической шпонки:  мм;

мм;  мм. Длину шпонки примем на 3…5 мм меньше длины ступицы колеса и сравним с рядом длин шпонок. Выбираем рабочую длину шпонки

мм. Длину шпонки примем на 3…5 мм меньше длины ступицы колеса и сравним с рядом длин шпонок. Выбираем рабочую длину шпонки  мм

мм  .

.

2. Проверяем выбранную шпонку на смятие

.

.

Допускаемое напряжение  Н/мм2 при стальной ступице и спокойной нагрузке. Следовательно, призматическая шпонка

Н/мм2 при стальной ступице и спокойной нагрузке. Следовательно, призматическая шпонка  по условию прочности подходит для данного соединения.

по условию прочности подходит для данного соединения.

Пример 2

Подобрать и проверить на прочность подвижное шлицевое соединение вторичного вала коробки передач автомобиля. Вращающий момент  кНм. Расчет провести для случая: шлицевое соединение прямобочное,

кНм. Расчет провести для случая: шлицевое соединение прямобочное,  Материал - сталь 45, термообработка – улучшение. Длина ступицы шестерни

Материал - сталь 45, термообработка – улучшение. Длина ступицы шестерни  мм. Условия эксплуатации средние; перемещение втулки без нагрузки;

мм. Условия эксплуатации средние; перемещение втулки без нагрузки;  .

.

1. По табл. 4.3. выбираем прямобочное шлицевое соединение средней серии  .

.

2. Допускаемое напряжение  (см. табл. 4.5.).

(см. табл. 4.5.).

3. Проверяем соединение на смятие:

4. Проверяем соединение на износ:

,

,

(табл. 4.6),

(табл. 4.6),

,

,

(табл. 4.7),

(табл. 4.7),

,

,

(средняя по загрязненности смазка),

(средняя по загрязненности смазка),

,

,

.

.

Следовательно, прямобочное шлицевое соединение  по условию прочности подходит для заданных условий работы.

по условию прочности подходит для заданных условий работы.

Ременные передачи

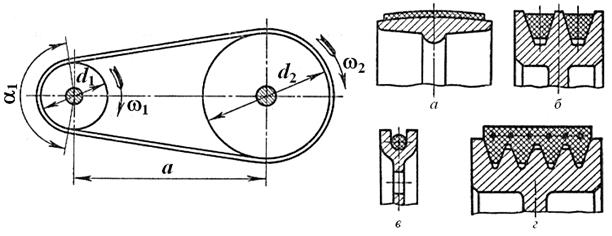

Ременная передача относится к передачам трением и гибкой связью, Состоит из ведущего и ведомого шкивов, огибаемых ремнем (рис. 5.1).

Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего.

5.1. Схема ременной передачи

В зависимости от формы поперечного сечения ремня передачи бывают плоскоременные (рис. 5.1, а), клиноременные (рис. 5.1, б), круглоременные (рис. 5.1, в), поликлиноременные (рис. 5.1, г).

В современном машиностроении наибольшее применение имеют клиновые и поликлиновые ремни.