Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из чистотянутых стальных прутков - углеродистой или легированной стали с пределом прочности sв ³ 600 Мпа, - чаще всего из стали 45.

Допускаемое напряжение смятия для шпоночных соединений:

при стальной ступице и спокойной нагрузке  , при чугунной ступице -

, при чугунной ступице -  .

.

В подвижных (в осевом направлении) соединениях [s]см=20...30 н/мм2.

Допускаемое напряжение на срез шпонок[t]ср = 70...100 н/мм2.

Оценка соединений призматическими шпонками и их применение

Призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость - главные достоинства этого вида соединений. Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами; концентрация напряжений в зоне шпоночной канавки снижает сопротивление усталости вала; прочность соединения ниже прочности вала и ступицы, в особенности при переходных посадках и посадках с зазором. Поэтому шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов.

Общие замечания по расчету шпоночных соединений

Все размеры шпонок и допуски на них стандартизованы. Стандарт предусматривает для каждого диаметра вала определенные размеры поперечного сечения шпонки (табл. 4.1 и 4.2).

Потому при проектных расчетах размеры b и h берут по справочнику и определяют l. Расчетную длину шпонки округляют до стандартного размера, согласуясь с размером ступицы.

Таблица. 4.1

Шпонки призматические (размеры, мм)

| Диаметр вала d | Размеры шпонки | Глубина паза | |||

| b | h | l* | (вал) t1 | (втулка) t2 | |

| Свыше 12 до 17 “17 “ 22 “22 “ 30 | 10-56 14-70 18-90 | 3,5 | 2,3 2,8 3,3 | ||

| Продолжение табл. 4.1 | |||||

| Диаметр вала d | Размеры шпонки | Глубина паза | |||

| b | h | l* | (вал) t1 | (втулка) t2 | |

| Свыше 30 до 38 “ 38 “ 44 “ 44 “ 50 “ 50 “ 58 “ 58 “ 65 | 22-110 28-140 36-160 45-180 50-200 | 5,5 | 3,3 3,3 3,8 4,3 4,4 | ||

| Свыше 65 до 75 “ 75 “ 85 “ 85 “ 95 | 56-220 63-250 70-280 | 7,5 | 4,9 5,4 5,4 |

Таблица 4.2

Шпонки сегментные по ГОСТ 24071-80 (размеры, мм)

| Диаметр вала d для шпонки, передающей вращающий момент | Номинальные размеры шпонки | Глубина паза | ||||

| b | h | d1 | l | t (вал) | t1 (втулка) | |

| Св. 8 до 10 | 5 | 13 | 12,6 | 3,8 | 1,4 | |

| “ 10 “ 12 “ 12 “ 14 “ 14 “ 16 “ 16 “ 18 | 6,5 6,5 7,5 6,5 | 15,7 15,7 18,6 15,7 | 5,3 5,0 6,0 4,5 | 1,4 1,8 1,8 2,3 | ||

| “ 18 “ 20 “ 20 “ 22 “ 22 “ 25 | 7,5 | 18,6 21,6 21,6 | 5,5 7,0 6,5 | 2,3 2,3 2,8 | ||

| “ 25 “ 28 | 24,5 | 7,5 | 2,8 | |||

| “ 28 “ 32 | 27,3 | 8,0 | 3,3 | |||

| “ 32 “ 38 | 31,4 | 3,3 |

В тех случаях, когда одна шпонка не может передать заданного момента, устанавливают две или три шпонки. При этом следует учитывать, что постановка нескольких шпонок связана с технологическими затруднениями, а также ослабляет вал и ступицу. Поэтому многошпоночные соединения почти не применяют. Их заменяют шлицевыми (зубчатыми) соединениями.

Шлицевые соединения

Многошпоночные соединения, в которых шпонки (зубья) изготавливают совместно с валом, называют шлицевыми или зубчатыми.

Зубья шлицевого соединения имеют прямобочную, эвольвентную или треугольную форму.

Наибольшее распространение получили прямобочные и эвольвентные зубчатые соединения, применяемые как в подвижных, так и в неподвижных соединениях.

Шлицевые соединения с треугольным профилем не стандартизованы. Их применяют в неподвижных соединениях тонкостенных втулок или пустотелых валов, передающих небольшой момент, а также при малых регулировочных поворотах детали.

В зависимости от режима работы стандартом ГОСТ 1130-80 предусмотрены три серии соединений с прямобочными зубьями: легкая, средняя и тяжелая (табл. 4.3).

Таблица 4.3

Основные геометрические параметры шлицевых прямобочных соединений по ГОСТ 1139-80, (размеры, мм)

| d | Легкая серия | Средняя серия | Тяжелая серия | |||||||||||

| D | b | Z | f | D | b | Z | f | D | b | Z | f | |||

| - - - - - | - - - - - | - - - - - | - - - - - 0,2 0,3 0,3 | 0,3 0,3 0,4 0,4 0,4 0,4 0,4 0,4 | - - | - - 2,5 | - - | 0,3 0,3 0,3 0,4 0,4 0,4 0,4 0,4 | ||||||

| 0,4 0,4 0,4 0,4 0,5 0,5 0,5 | 0,4 0,4 0,4 0,5 0,5 0,5 0,5 | 0,4 0,5 0,5 0,5 2,5 0,5 0,5 | ||||||||||||

| 0,5 0,5 0,5 | 0,5 0,5 0,5 | 0,5 0,5 0,5 | ||||||||||||

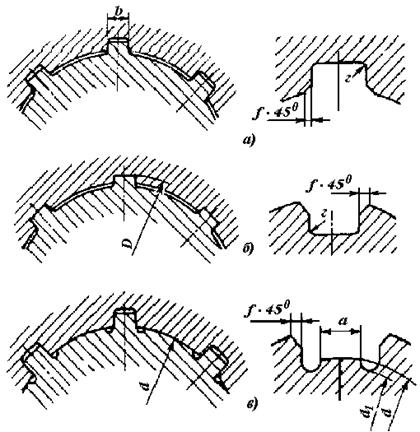

Легкую серию применяют для легконагруженных неподвижных соединений, среднюю - для соединений средненагруженных подвижных, в которых втулка перемещается по шлицам без нагрузки, тяжелую - для передачи больших моментов и при передвижении втулок под нагрузкой. Прямобочные соединения центрируют по боковым граням шлицев, наружному или внутреннему диаметру (рис. 4.6) шлицевого вала.

Рис. 4.6. Схемы центрирования прямобочных шлицевых соединений: а - по боковым поверхностям; б - по наружному диаметру; в - по внутреннему диаметру; схемы справа - форма сечения пазов ступицы (а) и вала (б и в)

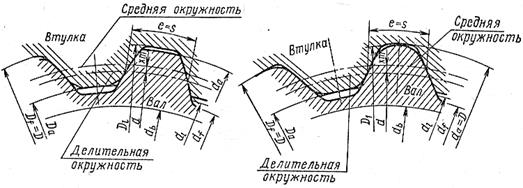

Соединения с эвольвентными зубьями (рис. 4.7) имеют исходный контур и форму зубьев по ГОСТ 6033-80. Их можно центрировать по боковым граням и наружному диаметру.

Рис. 4.7. Шлицевое соединение с эвольвентными зубьями

Центрирование по боковым граням шлицевых соединений применяют для передачи больших моментов. При высоких требованиях к соосности вала и ступицы центрирование выполняют по наружному или внутреннему диаметру. Центрирование по наружному диаметру более технологично. Центрирующие поверхности вала шлифуются, а центрирующие поверхности отверстия калибруются протяжками. И только при высокой твердости материала ступицы (НВ ³ 350) рекомендуют центрирование по внутреннему диаметру. В этом случае центрующие поверхности отверстия и вала шлифуют.

Основные размеры шлицевых эвольвентных соединений приведены в табл. 4.4.

Таблица 4.4

Основные геометрические параметры шлицевых эвольвентных соединений ГОСТ 6033-80 (размеры, мм)

| D | Число зубьев z при модуле m | D | Число зубьев z при модуле m | ||||||||

| 0,8* | 1,5 | 2* | 2,5 | 2* | 2,5 | 3,0 | 5* | ||||

| - | - | - - - | |||||||||

| Примечания. 1. При выборе наружного диаметра и модуля предпочтительны значения, не отмеченные звездочкой. 2. Числа зубьев, заключенные в рамку, предпочтительны. |

Основными критериями работоспособности зубчатых соединений являются сопротивления рабочих поверхностей зубьев смятию и коррозионно-механическому изнашиванию.

Последнее возникает при очень малых колебательных относительных перемещениях сопряженных поверхностей. В зубчатых соединениях такие перемещения связаны с деформациями и зазорами.

Исследования зубчатых соединений позволили разработать ГОСТ 21425-75 по расчету их нагрузочной способности. Ниже излагается методика такого расчета с некоторыми упрощениями и сокращениями.

4.5.1. Расчет по напряжениям смятия

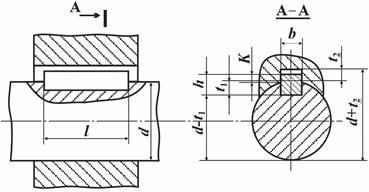

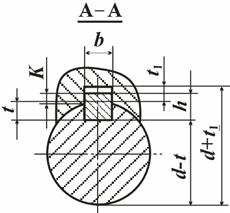

Учитывая рис. 4.8 и допуская равномерное распределение нагрузки между зубьями и по длине зубьев, получаем

где Т - крутящий момент, передаваемый соединением; dm = 0,5(D+d) - средний диаметр прямобочных зубьев; Z - число зубьев; h = 0,5(D-d) - 2f - рабочая высота прямобочных зубьев; для эвольвентных зубьев

h » m и dm = Z m,

где m - модуль; l - рабочая длина зубьев.

Размеры поперечного сечения зубьев выбирают по таблицам стандартов в зависимости от диаметра вала. Длину зубьев рассчитывают и согласуют с длиной ступицы.

Таблица 4.5