Шпоночные и шлицевые соединения

Шпоночные и шлицевые соединения применяют для закрепления деталей на валах при передаче крутящего момента. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, кулачки и т.д.

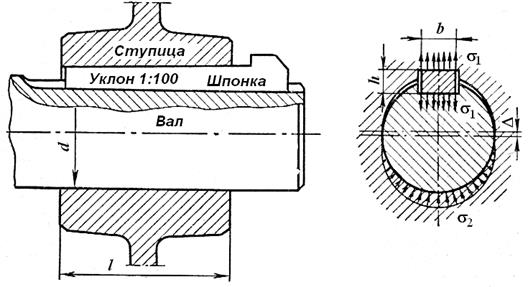

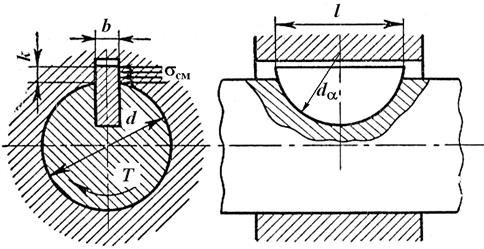

Рис. 4.1. Соединение врезной клиновой шпонкой

Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая - ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы.

Соединение клиновыми шпонками (например, врезной клиновой шпонкой - рис. 4.1) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазором по боковым граням (рабочими являются широкие грани шпонки); передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Запрессовка шпонки смещает центры вала и ступицы на некоторое значение D, равное половине зазора посадки и деформации деталей.

Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших частотах вращения. Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна оси вала. Обработка паза в ступице с уклоном, равным уклону шпонки, создает дополнительные технологоческие трудности и требует индивидуальной пригонки шпонки по пазу. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось, в условиях современного производства. Поэтому в настоящем пособии не рассматриваются конструктивные разновидности и расчет клиновых шпонок.

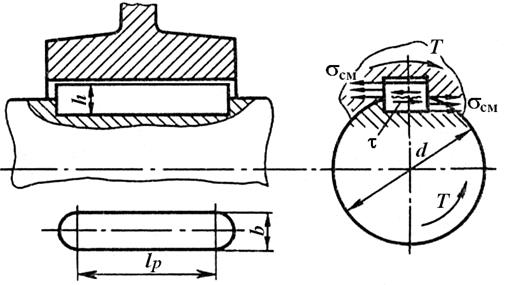

Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки.

При этом на них возникают напряжения смятия sсм, а в продольном сечении шпонки напряжения среза tср (рис. 4.2).

Рис. 4.2. Соединение призматической шпонкой

Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов в ГОСТах подобраны так, что прочность их на срез обеспечивается, если выполняется условие прочности на смятие. Поэтому основной расчет шпоночных соединений – расчет на смятие. Проверку шпонок на срез в большинстве случаев не производят.

где T – передаваемый момент, Н×мм; d – диаметр вала, мм;  - рабочая глубина паза в ступице при высоте фаски шпонки f»0,06h, мм; lp – рабочая длина шпонки, мм; для шпонок с плоскими торцами lp=l, со скругленным торцами lp=l-b.

- рабочая глубина паза в ступице при высоте фаски шпонки f»0,06h, мм; lp – рабочая длина шпонки, мм; для шпонок с плоскими торцами lp=l, со скругленным торцами lp=l-b.

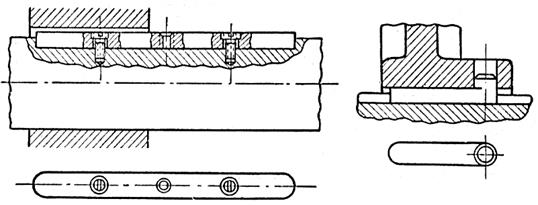

Параллельность граней призматической шпонки позволяет осуществлять подвижные в осевом направлении соединения ступицы с валом (коробки скоростей и др.). Силы трения, возникающие при перемещении ступицы в подвижном соединении, могут нарушить правильное положение шпонки, поэтому ее рекомендуют крепить к валу винтами (рис. 4.3, а). В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице (рис. 4.3, б).

а б

Рис. 4.3. Крепление шпонки: а – к валу, б – к ступице

Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, т.к. принцип работы этих шпонок подобен принципу работы призматической шпонки. Конструкция соединения с помощью сегментной шпонки показана на рис. 4.4. Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов. Аналогично соединению с призматической шпонкой для сегментной шпонки получим

При длинных ступицах можно ставить в ряд по оси вала две сегментные шпонки. Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез.

где b – ширина шпонки; l – длина шпонки.

Рис. 4.4. Соединение сегментной шпонкой

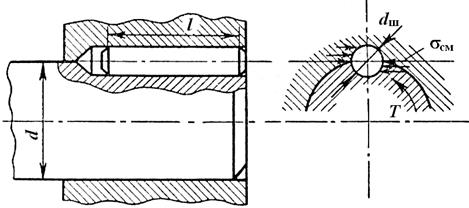

Конструкция соединения с цилиндрической шпонкой (штифтом) показана на рис 4.5.

Рис. 4.5. Соединение цилиндрической шпонкой

Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180о или 120о. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают коническую форму. Условие прочности соединения цилиндрической шпонкой по напряжениям смятия

scм » 4T/dш l d £ [s]cм