Неподвижность соединений с натягом под нагрузкой

Стандартную посадку выбирают из условия неподвижности соединения под действием нагрузки без каких-либо дополнительных креплений для обеспечения передачи заданной нагрузки. При расчете соединений с натягом необходимо удовлетворить как требованиям неподвижности, так и условиям прочности деталей.

Прочность соединения обеспечивается натягом, который образуется в выбранной посадке. Значение натяга определяется потребным контактным давлением qm на посадочной поверхности соединяемых деталей. Это давление должно быть таким, чтобы силы трения, возникающие на посадочной поверхности соединения оказались больше внешних сдвигающих сил.

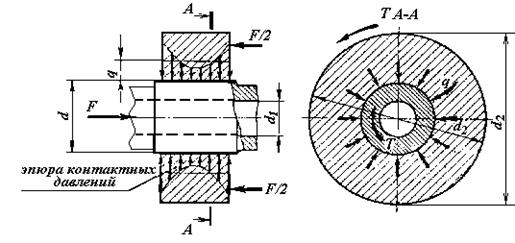

Контактные давления в направлении длины деталей изменяются по закону кривой (рис. 2.2). Концентрация давлений у краев отверстия вызвана вытеснением сжатого материала от середины в обе стороны. У торцов они больше средних давлений в 2...3,5 раза.

Рис. 2.2. Расчетная схема соединения с натягом

Расчет на прочность деталей соединения основан на предположении, что контактные давления распределяются равномерно по поверхности контакта.

Взаимная неподвижность деталей соединения с натягом обеспечивается соблюдением условий:

1. При нагружении соединения осевой силой Fа

| KFa £ p d l qm f , |

откуда

. . | (2.1) |

2. При нагружении соединения вращающим моментом Т

KТ£ p d l qm f × d/2 ,

откуда

| (2.2) |

3. При нагружении соединения одновременно осевой силой Fа и вращающим моментом Т

откуда

| (2.3) |

В этих формулах K - коэффициент запаса сцепления; в зависимости от ответственности соединения принимают K = 1.5...3; f - коэффициент трения (сцепления); для стальных и чугунных деталей при сборке запрессовкойf = 0,07; при температурной сборке f = 0,14. Если одна из деталей стальная или чугунная, а другая бронзовая или латунная, то при сборке запрессовкой f=0,05; при температурной сборке f=0,07; d и l - диаметр и длина посадочной поверхности; qm- среднее контактное давление.

Из теории расчета толстостенных цилиндров и составных труб (сопротивление материалов, решение Ламе) получено соотношение между давлением на поверхности контакта qm (МПа) и расчетным натягом

| (2.4) |

где d - диаметр соединения, мм; Nр - расчетный натяг, мм; С1и С2 - коэффициенты; Е1 и Е2 - модули продольной упругости материала вала и втулки, МПа; индексы 1 и 2 соответствуют валу и втулке:

| (2.5) |

здесь m1 и m2 - коэффициенты Пуассона материала вала и втулки.

Расчетный и требуемый натяг

При проектировании соединений по заданной внешней нагрузке определяют расчетный натяг Nр , по которому следует назначать посадку. Так как при сборке соединения микронеровности посадочных поверхностей частично срезаются и сглаживаются, то для компенсации этого в расчет вводят поправку U, представляющую собой обмятие микронеровностей

| U = 5,5(Rа1+ Rа2), | (2.6) |

где Rа1 и Rа2- средние арифметические отклонения профиля микронеровностей посадочных поверхностей. Наиболее распространенные значения Rа для поверхностей деталей, соединенных с натягом: 2,0; 1,6; 1,25; 0,80; 0,63; 0,40 мкм.

Если соединение с натягом подвержено нагреву в процессе работы и собрано из деталей разных материалов (например, соединение бронзового зубчатого венца червячного колеса с чугунным или стальным центром), то вследствие температурных деформаций деталей происходит ослабление натяга соединения. Для компенсации этого в расчет вводят поправку на температурную деформацию

| Dt = d[(t2 - 20) a2 - (t1 - 20)a1 ] , | (2.7) |

где d - номинальный посадочный диаметр, мм; t1 и t2 - температуры деталей соединения в процессе работы, °С; a1 и a2 - температурные коэффициенты линейного расширения материала деталей (для стали a= 12·10-6, оС-1; для чугуна a =10·10-6 °С-1, для бронзы, латуни a= 10·10-6, °С-1).

Минимальный требуемый натяг соединения, необходимый для восприятия и передачи внешних нагрузок:

| [N]min ³ Np + u + Dt. | (2.8) |