Последовательность расчета сварных соединений

1. Выбрать материал соединяемых деталей и найти его механические характеристики.

2. Выбрать вид сварки, тип электрода, катет шва (если требуется).

3. Определить допускаемые напряжения в сварном шве.

4. Определить силовые факторы, действующие на сварной шов.

5. Вычленить фигуру опасного сечения сварного шва и определить ее геометрические характеристики (А, W, Wp и т. п.).

6. Определить напряжения от каждого силового фактора в сварном шве.

7. Определить суммарное (эквивалентное) напряжение в сварном шве и составить математическую модель работоспособности сварного шва (условие прочности). Используя математическую модель работоспособности, определить интересующие параметры шва или выполнить проверочный расчет шва, если все параметры заданы.

Пример расчета сварного соединения

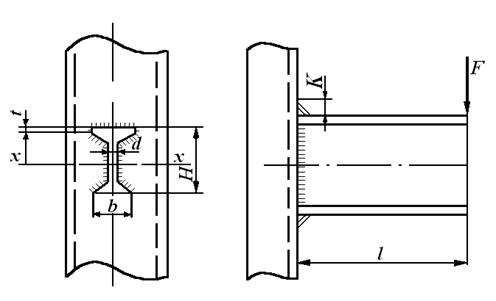

Балка двутаврового сечения №18, нагруженная на конце сосредоточенной силой, приварена по контуру к колонне (рис. 1.12)

Рис.1.12

Проверить прочность сварного шва. Данные для расчета: нагрузка F=20∙103 H; длина балки l = 550 мм; катет шва k=6 мм; материал свариваемых деталей – Ст.3; сварка ручная электродом Э42; нагрузка статическая.

Расчет сводится к определению максимальных напряжений, возникающих в опасном сечении шва, и сравнению их величины с допускаемыми.

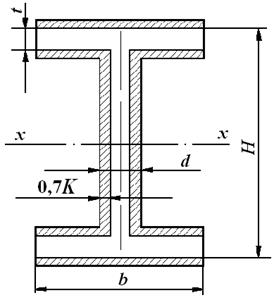

1. Соединение выполнено угловыми швами. Опасное сечение биссекторное. Приближенная конфигурация опасного сечения шва представлена на рис. 1.13.

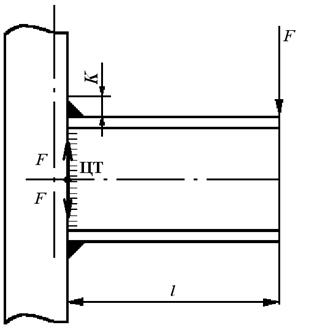

2. Приводим действующие силы к центру стыка (рис. 1.14), прикладываем в центре тяжести стыка две равные противоположно направленные силы F. Из рис. 1.14 становится ясно, что в плоскости стыка на шов будет действовать изгибающий момент М и сила F.

|  |

| рис. 1.13 | рис. 1.14 |

3. Определяем изгибающий момент

4. Определяем напряжения, возникающие в опасном сечении сварного шва от действия изгибающего момента

где  момент сопротивления изгибу шва в плоскости опасного сечения

момент сопротивления изгибу шва в плоскости опасного сечения

где  момент инерции шва по контуру опасного сечения;

момент инерции шва по контуру опасного сечения;  расстояние наиболее удаленного слоя опасного сечения шва от нейтральной оси

расстояние наиболее удаленного слоя опасного сечения шва от нейтральной оси

где  размеры профиля;

размеры профиля;  катет шва;

катет шва;  момент инерции сечения балки относительно оси х.

момент инерции сечения балки относительно оси х.

По стандарту ГОСТ 8239 – 56 размеры и характеристики сечения балки:  площадь сечения

площадь сечения  момент инерции

момент инерции

Тогда

.

.

Откуда

5. Определяем напряжения среза от действия силы:

где  площадь опасного сечения шва,

площадь опасного сечения шва,

Тогда  .

.

6. Определяем полное напряжение

7. Величина допускаемого напряжения при материале свариваемых деталей Ст3 и сварке электродом Э42 согласно данным табл. 1.1 и 1.2

.

.

Следовательно,

и соединение будет прочным.

и соединение будет прочным.

Соединения деталей с натягом

Общие сведения

Соединение деталей машин с натягом осуществляют за счет сил упругости от предварительной деформации деталей. Характерные примеры соединений с натягом: венцы зубчатых и червячных колес на центрах колес, подшипники качения на валах, роторы электродвигателей на валах, диски турбины на валах и т.д.

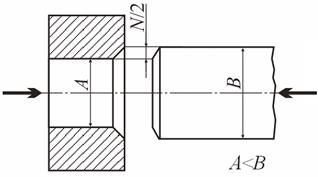

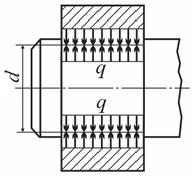

После сборки (рис. 2.1) диаметр посадочной поверхности становится одинаковым для обеих деталей. При этом на посадочной поверхности возникает давление q и соответствующие ему силы трения, благодаря которым смещение втулки относительно вала становится невозможным. Нагрузочная способность соединения зависит от величины натяга. Натягом называется положительная разность сопряженных диаметров вала и отверстия N = B - A > 0.

|  |

| а | б |

Рис. 2.1. Соединения с натягом: а - до сборки; б - после сборки (q - давление на поверхности контакта)

Расчетный натяг очень невелик. Неизбежные колебания размеров в пределах поля допуска при изготовлении деталей приводят к рассеянию натяга, а следовательно, и к рассеянию нагрузочной способности соединения.

В ЕСДП приведены значения допусков в зависимости от квалитета (степени точности изготовления детали). При образовании посадок допуски отверстия и вала не должны отличаться более, чем на один-два квалитета. Больший допуск, как правило, назначают для отверстия. В табл. 2.1 приведены рекомендуемые сочетания полей допусков отверстия и вала для переходных посадок и посадок с натягом.

Таблица 2.1

Рекомендуемое сочетание полей допусков отверстия и вала для образования посадок с натягом и переходных посадок в системе отверстия

| Основное отклонение отверстия (квалитет) | Квалитет вала | Основные отклонения валов | ||||||||||

| переходные посадки | посадки с натягом | |||||||||||

| js | k | m | n | p | r | s | t | u | x | z | ||

| Н5 |  |  |  |  | - | - | - | - | - | - | - | |

| Н6 |  |  |  |  |  |  |  | - | - | - | - | |

| Н7 |  |  |  |  |  |  |  |  | - | - | - | |

| - | - | - | - | - | - |  | - |  | - | - | ||

| Н8 |  |  |  |  | - | - |  | - | - | - | - | |

| - | - | - | - | - | - | - | - |  |  |  |

Посадка Н6/р5 (система отверстия), например, означает, что допуск на изготовление отверстия (Н6) берут по квалитету 6, а допуск на изготовление вала (р5) - по квалитету 5. Обозначение р определяет посадку с натягом и указывает значение верхнего и нижнего отклонения диаметра вала, которое зависит от квалитета и от интервала номинальных размеров.

В табл. 2.2 приведены предельные отклонения диаметров отверстий. Нижнее отклонение диаметра в системе отверстия при изготовлении отверстия всегда равно нулю.

Таблица 2.2

Предельные (верхние и нижние) отклонения диаметров отверстий для наиболее употребляемых квалитетов в системе отверстия

| Номинальный | Отклонение для поля допуска, мкм | |||||||||||

| размер, мм | Н4 | Н5 |

|

|

| Н9 | Н10 | Н11 | Н12 | |||

| Свыше 30 до 50 | +7 | +11 | +16 | +25 | +39 | +62 | +100 | +160 | +250 | |||

| “ 50 “ 80 | +8 | +13 | +19 | +30 | +46 | +74 | +120 | +190 | +300 | |||

| “ 80 “ 120 | +10 | +15 | +22 - | +35 | +54 | +87 | +140 | +220 | +350 | |||

| Окончание табл. 2.3 | ||||||||||||

| Номинальный | Отклонение для поля допуска, мкм | |||||||||||

| размер, мм | Н4 | Н5 |

|

|

| Н9 | Н10 | Н11 | Н12 | |||

| “ 120 “ 180 | +12 | +18 | +25 | +40 | +63 | +100 | +160 | +250 | +400 | |||

| “ 180 “ 250 | +14 | +20 | +29 | +46 | +72 | +115 | +185 | +290 | +460 | |||

| Примечание: в рамке указаны предпочтительные поля допусков |

В табл. 2.3 приведены предельные (верхнее и нижнее) отклонения диаметров вала при посадках с натягом в системе отверстия.

Таблица 2.3

Предельные (верхние и нижние) отклонения диаметров валов при посадках

с натягом для 4-8-го квалитетов (система отверстия)

| Номиналь- ный раз- мер, мм | Отклонение, мкм, при квалитете | ||||||||||||||

| n4 | p5 | r5 | s5 |

|

|

| t6 | s7 | u7 | u8 | x8 | z8 | |||

| Св. 30 до 40 | +50 | +59 | +64 | +68 | +85 | +99 | +119 | +151 | |||||||

| +24 | +37 | +45 | +54 | +42 | +34 | +43 | +48 | +43 | +60 | +60 | +80 | +112 | |||

| “ 40 “ 50 | +50 | +59 | +70 | +68 | +95 | +109 | +136 | +175 | |||||||

| +17 | +26 | +34 | +43 | +26 | +34 | +43 | +54 | +43 | +70 | +70 | +97 | +136 | |||

| “ 50 “ 65 | +54 | +66 | +60 | +72 | +85 | +83 | +117 | +133 | +168 | +218 | |||||

| +28 | +45 | +41 | +53 | +51 | +41 | +53 | +66 | +53 | +87 | +87 | +122 | +172 | |||

| “ 65 “ 80 | +56 | +72 | +62 | +78 | +94 | +89 | +132 | +148 | +192 | +256 | |||||

| +20 | +32 | +43 | +59 | +32 | +43 | +59 | +75 | +59 | +102 | +102 | +145 | +210 | |||

| “ 80 “ 100 | +66 | +86 | +73 | +93 | +113 | +106 | +159 | +173 | +232 | +312 | |||||

| +51 | +71 | +51 | +71 | +91 | +71 | +124 | +178 | +178 | +258 | ||||||

| “ 100 “ 120 | +33 | +52 | +69 | +94 | +59 | +76 | +101 | +126 | +114 | +179 | +198 | +264 | +310 | ||

| +23 | +37 | +54 | +79 | +37 | +54 | +79 | +104 | +79 | +144 | +144 | +210 | +310 | |||

| Окончание табл. 2.3 | |||||||||||||||

| Номиналь- ный раз- мер, мм | Отклонение, мкм, при квалитете | ||||||||||||||

| n4 | p5 | r5 | s5 |

|

|

| t6 | s7 | u7 | u8 | x8 | z8 | |||

| “ 120 “ 140 | +81 | +110 | +88 | +117 | +147 | +132 | +210 | +233 | +311 | +428 | |||||

| +63 | +92 | +63 | +92 | +122 | +92 | +170 | +170 | +248 | +365 | ||||||

| “ 140 “ 160 | +39 | +61 | +83 | +118 | +68 | +90 | +125 | +159 | +140 | +230 | +253 | +343 | +478 | ||

| +27 | +43 | +65 | +100 | +43 | +65 | +100 | +134 | +100 | +190 | +280 | +280 | +415 | |||

| “ 160 “ 180 | +86 +68 | +126 +108 | +93 +68 | +133 +108 | +171 +146 | +148 +108 | +250 +210 | +273 +210 | +373 +310 | +528 +465 | |||||

| “180 “ 200 | +97 +77 | +142 +122 | +106 +77 | +151 +122 | +195 +166 | +168 +122 | +282 +236 | +308 +236 | +422 +350 | +592 +520 | |||||

| Примечание: в рамке указаны предпочтительные поля допусков | |||||||||||||||