Раздел 5. РАСЧЕТ РЕЖИМОВ ОБРАБОТКИ

5.1. Методы определения режимов обработки

Определение режимов обработки производится по операциям и переходам после выбора оборудования и режущего инструмента в такой последовательности:

- назначается глубина резания t (мм);

- выбирается подача S (мм/об);

- определяется скорость резания V (м/мин);

- рассчитывается и уточняется по паспорту станка частота вращения шпинделя n (об/мин);

- определяется необходимая мощность резания N (кВт).

Для определения режимов обработки используют два метода:

1. По общемашиностроительным нормативам режимов резания.

Нормативы [14, 15] базируются на исходных данных экспериментально-исследовательских работ. Служат для назначения рационального режима резания и выбора наиболее выгодного сочетания скорости резания и подачи, обеспечивающих наибольшую производительность труда с учетом режущих свойств инструмента и возможностей оборудования.

Нормативные материалы оформлены в виде таблиц и поправочных коэффициентов к ним.

2. Аналитический (расчетный) метод.

Производится по эмпирическим формулам, приведенным в справочнике [2].

В курсовом проекте для двух разнохарактерных операций производится аналитический расчет режимов резания. Для прочих производится назначение по нормативам или приложению 5.

Все расчетные и выбранные по нормативам режимы обработки представляются в виде таблицы 5.1.

Таблица 5.1.

Режимы обработки

| № опера-ции | Поверх-ность | Инструмент и материал режущей части | Режимы обработки | ||||

| Глубина резания t, мм | Число прохо-дов i | Подача S, мм/об | Частота вращения n, мин-1 | Скорость резания V, м/мин | |||

Аналитический расчет режимов резания

Рекомендации для расчетов основных режимов резания даны в зависимости от метода обработки на основе справочника [2].

Точение

Глубина резания (мм) является тем же припуском, который был рассчитан в разделе 4. Можно брать значение  (т.к. расчет ведут по предельным значениям) по табл. 4.2.

(т.к. расчет ведут по предельным значениям) по табл. 4.2.

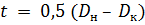

В остальных случаях определяется по формуле:

| (5.1) |

где  и

и  - начальный и конечный диаметры для рассматриваемого перехода.

- начальный и конечный диаметры для рассматриваемого перехода.

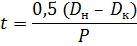

Если переход выполняется в два или более проходов, то глубину резания рекомендуется определять по формуле:

| (5.2) |

где  - число проходов.

- число проходов.

При чистовом точении, при параметре шероховатости обрабатываемой поверхности Rа до 3,2 мкм, глубина резания выбирается в диапазоне 0,5-2,0 мм, а при параметрах Ra = 0,63-0,8 мкм глубина резания выбирается в диапазоне 0,1-0,4 мм.

Подача (мм/об) определяется по таблицам справочника [2, таб. 11 - 14, стр. 364-366]. При черновом точении при назначении подачи следует учитывать ограничения на прочность твердосплавных пластинок, а также на величину подачи в зависимости от жесткости при точении деталей длиной L > 5Dзаг. При чистовом точении (Rz £ 40 мкм) подачу назначают исходя из требуемых параметров шероховатости поверхности и радиуса при вершине резца.

Значение подачи корректируется согласно паспорту станка.

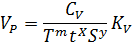

Скорость резания (м/мин) рассчитывается по формуле:

| (5.3) |

где

,

,  ,

,  - эмпирический коэффициент и показатели степеней, которые зависят от условий обработки [2, табл. 17, стр. 367];

- эмпирический коэффициент и показатели степеней, которые зависят от условий обработки [2, табл. 17, стр. 367];  - значение стойкости инструментов,

- значение стойкости инструментов,  = 30-60 мин; при много-инструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя коэффициенты

= 30-60 мин; при много-инструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя коэффициенты  и

и  [2, табл. 7,

[2, табл. 7,

стр. 362];

- поправочный коэффициент на скорость резания.

- поправочный коэффициент на скорость резания.

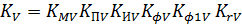

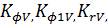

| (5.4) |

где  и

и  - коэффициенты, учитывающие физико-механические свойства и качество поверхности обрабатываемого материала [2, табл. 1-5, стр. 358-361];

- коэффициенты, учитывающие физико-механические свойства и качество поверхности обрабатываемого материала [2, табл. 1-5, стр. 358-361];  - коэффициент, учитывающий свойства инструментального материала [2, табл. 6, стр. 361];

- коэффициент, учитывающий свойства инструментального материала [2, табл. 6, стр. 361];  - коэффициенты, учитывающие параметры режущей части инструмента, вводятся при многоинструментальной обработке и многостаночном обслуживании [2, табл. 18, стр. 369].

- коэффициенты, учитывающие параметры режущей части инструмента, вводятся при многоинструментальной обработке и многостаночном обслуживании [2, табл. 18, стр. 369].

Частота вращения шпинделя (об/мин) определяется исходя из скорости резания  и диаметра обрабатываемой детали

и диаметра обрабатываемой детали  :

:

| (5.5) |

Величина  корректируется по ближайшему значению частоты вращения шпинделя для выбранного станка.

корректируется по ближайшему значению частоты вращения шпинделя для выбранного станка.

После чего пересчитывается скорость резания и определяется ее действительное значение.

| (5.6) |

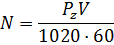

Мощность (кВт) на резание, затрачиваемая при выбранных режимах определяется по формуле:

| (5.7) |

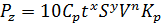

где  (Н) - тангенциальная (окружная) сила резания, определяемая по формуле:

(Н) - тангенциальная (окружная) сила резания, определяемая по формуле:

| (5.8) |

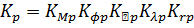

где  - постоянная и

- постоянная и  - показатели степени для конкретных условий обработки [2, табл. 22, стр. 372].

- показатели степени для конкретных условий обработки [2, табл. 22, стр. 372].  – коэффициент, представляющий собой произведения частных коэффициентов, учитывающий свойства и параметры резца и обрабатываемого материала [.2, табл. 9, 10, 23,

– коэффициент, представляющий собой произведения частных коэффициентов, учитывающий свойства и параметры резца и обрабатываемого материала [.2, табл. 9, 10, 23,

стр. 362, 374].

| (5.9) |

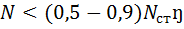

Расчетное значение мощности  сравнивается с мощностью станка

сравнивается с мощностью станка  , при этом должно соблюдаться условие:

, при этом должно соблюдаться условие:

| (5.10) |

где  – КПД привода станка для определенной скорости вращения шпинделя. Определяется по паспортным данным станка.

– КПД привода станка для определенной скорости вращения шпинделя. Определяется по паспортным данным станка.

При  следует увеличить число проходов на рассматриваемом переходе, что приведет к уменьшению глубины резания, а расчет режима резания для него повторить. Оптимальным является соотношение

следует увеличить число проходов на рассматриваемом переходе, что приведет к уменьшению глубины резания, а расчет режима резания для него повторить. Оптимальным является соотношение  , а если оно значительно меньше, то модель станка необходимо сменить.

, а если оно значительно меньше, то модель станка необходимо сменить.