Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

Чугун

Машиностроительный чугунприменяют для производства отливок всевозможных деталей машин.

По составу и строению чугуны делятся на:

§белый,

§серый,

§ковкий.

Ковкий чугун

Ковкий чугунполучается в результате специальной обработки белого чугуна. В белом чугуне весь углерод находится в химически связанном состоянии с железом (Fe3C — цементит), что придает этому чугуну большую твердость и хрупкость и плохую обрабатываемость.

Белый чугун

В машиностроении белый чугун применяют для изготовления отливок, отжигаемых на так называемый ковкий чугун.

При отжиге цементит разлагается па железо и свободный углерод, и отливки приобретают невысокую твердость и хорошую обрабатываемость.

Серый чугун

Наиболее широкое применение в технике имеет серый чугун, в котором большая часть углерода находится в свободном состоянии, в виде графита. Этому способствует высокое содержание кремния.

Такой чугун обладает хорошими литейными качествами и применяется для производства чугунных отливок. Детали из этого чугуна получаются путем отливки в земляные или металлические формы (станины, шестерни, цилиндры, блоки и т.п.).

Благодаря наличию свободного углерода (графита) серый чугун имеет небольшую твердость и хорошо обрабатывается резанием.

Основные виды чугунов и их классификация

1. ОПРЕДЕЛЕНИЕ

Чугуном принято называть железоуглеродистые сплавы, содержащие углерод при нормальных условиях кристаллизации выше предела растворимости в аустените и эвтектику в структуре. В соответствии с диаграммой состояния железоуглеродистых сплавов чугуном являются сплавы, содержащие углерода более 2%. Эвтектика в структуре этих сплавов в зависимости от условий ее образования может быть карбидной или графитной.

Приведенное определение, лежащее в основе классификации обычных железоуглеродистых сплавов, не всегда является достаточным.

В самом деле, карбидная эвтектика имеется не только в чугунах, но и в высоколегированных сталях, содержащих мало углерода (менее 2%), например в быстрорежущих сталях. Сложным является вопрос и с графитной эвтектикой, поскольку вторичный и эвтектоидный графит не выделяются отдельно. По одной только структуре бывает трудно правильно отличить графитизированный чугун от графитизированной стали. Поэтому часто приходится прибегать к дополнительным определениям. В частности, характерной особенностью чугуна являются лучшие литейные и худшие пластические свойства по сравнению, со сталью, что является следствием высокого содержания углерода (значительно большего предела растворимости в аустените). Общепринятые границы между чугуном и сталью при содержании углерода в 2% и более носят условный характер независимо от степени легирования и характера структуры.

Структура чугуна остается важнейшим классификационным признаком, так как она определяет его основные свойства. Структура графитизированных чугунов состоит из металлической основы, пронизанной графитными включениями. Последние очень благоприятно влияют на износостойкость и циклическую вязкость чугуна.

К важнейшим классификационным признакам относятся также механические свойства (а для чугунов специального назначения и специальные свойства), состав отливок, технология производства, конструкция отливок и области их применения.

Прочностные свойства чугуна определяются характером металлической основы и степенью ослабления этой основы графитными включениями. К последним относятся прежде всего количество, форма и характер распределения графитных включений.

КЛАССИФИКАЦИЯ ПО СТРУКТУРЕ И УСЛОВИЯМ ОБРАЗОВАНИЯ ГРАФИТА

По степени графитизации, формам графита и условиям их образования различают следующие типы чугунов:

а) белый,

б) половинчатый,

в) серый с пластинчатым графитом,

г) высокопрочный с шаровидным графитом и

д) ковкий.

Перечисленные названия нельзя считать достаточно удачными, поскольку они отражают только вид излома или некоторые свойства и совершенно не характеризуют вид структуры. Однако эти названия исторически сложились и их придерживаются.

Характер металлической основы чугуна определяется степенью графитизации, состоянием легирования и видом термической обработки.

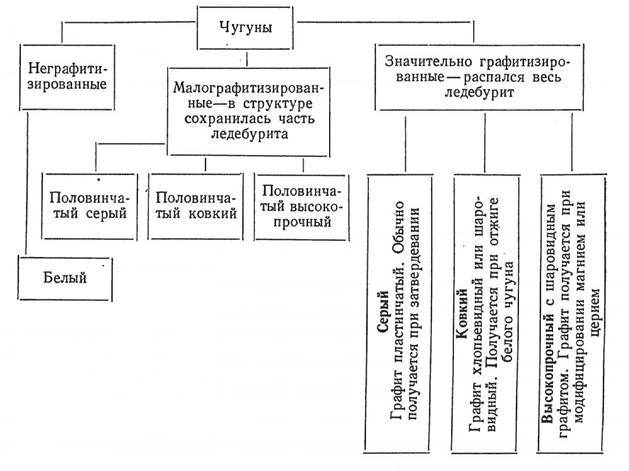

По степени графитизации белый чугун является почти неграфитизированным, половинчатые чугуны являются малографитизированными, а остальные чугуны —значительно графитизированными (рис.1).

Рис 1. Схема классификации чугунов по степени графитизации, виду излома, форме и условиям образования графита

В белых и половинчатых чугунах обязательно наличие ледебурита, а в значительно графитизированных чугунах ледебурита не должно быть.

Структура чугуна в одной отливке может быть различной и принадлежать к разным типам чугуна; иногда даже специально добиваются получения различных структур в разных слоях, например при производстве отбеленных прокатных валков и дробильных шаров. Наружные слои состоят из белого чугуна, переходные слои из половинчатого чугуна, сердцевина из значительно графитизированного чугуна.

Рассмотрим подробнее главнейшие особенности перечисленных чугунов.

а) Белый чугун. Белым называется чугун, у которого почти весь углерод находится в химически связанном состоянии. Белый чугун весьма тверд, хрупок и очень трудно обрабатывается резцами (даже из твердых сплавов).

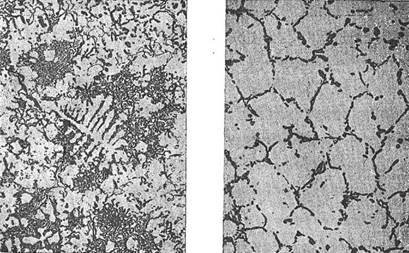

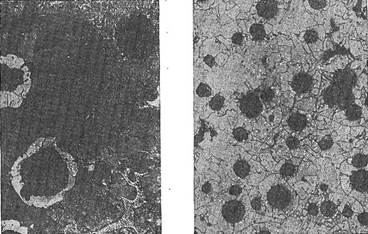

Рис. 2. Структура белого чугуна (ледебурит, перлит и вторичный цементит)

На рис. 2 показана микроструктура нелегированного белого доэвтектического чугуна, состоящая из ледебурита, перлита и вторичного цементита. В легированных или термообработанных чугунах вместо перлита может быть троостит, мартенсит или аустенит.

Отливки из белого чугуна из-за большой твердости и хрупкости имеют ограниченное применение. Они применяются как износостойкие, коррозионностойкие и жаростойкие.

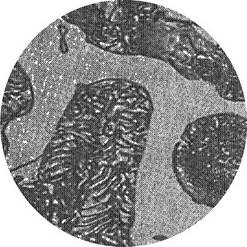

Белым чугун называется потому, что вид излома у него светло-кристаллический, лучистый (рис. 3).

Рис. 3. Вид излома белого чугуна.

б) Половинчатый чугун. Половинчатый чугун характерен тем, что наряду с карбидной эвтектикой в структуре имеется и графит. Это означает, что количество связанного углерода превосходит его предельную растворимость в аустените в реальных условиях затвердевания.

Структура половинчатого чугуна — ледебурит + перлит + графит. В легированных и термически обработанных чугунах можно получить мартенсит, аустенит или игольчатый тростит.

Половинчатым чугун называется потому, что вид излома у него представляет собой сочетание из светлых и темных участков кристаллического строения. Половинчатый чугун тверд и хрупок; применение изделий из половинчатого чугуна ограничено. Чаще всего эта структура встречается в отбеленных отливках в качестве переходной зоны между отбеленным слоем и графитизированной частью.

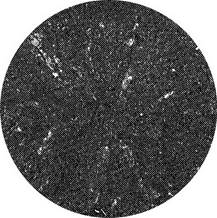

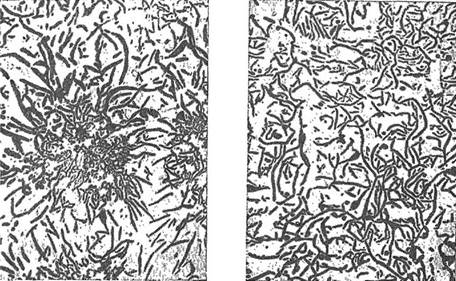

в) Серый чугун (СЧ). Серый чугун наиболее распространенный машиностроительный материал. Главное отличие серого чугуна заключается в том, что графит в плоскости шлифа имеет пластинчатую форму (рис. 4). Когда пластинки очень дисперсны, графит называют дисперсным или точечным Получение пластинчатой формы графита не требует термообработки или обязательного модифицирования.

Пластинчатый графит различают по степени изолированности, характеру расположения, форме и размерам пластинок

Рис. 4 . Пластинчатый графит (прямолинейный). х100

Рис. 5. Пластинчатый графит, колониями большой степени изолированности.

На рис. 5 показан пластинчатый графит, расположенный колониями большой степени изолированности, а на рис. 6 малой степени изолированности. Последний графит (дисперсный) расположен между дендритами и называется междендритным точечным. На фиг. & показан междендритный пластинчатый графит, а на рис. 8 розеточный графит.

Рис. 6. Пластинчатый графит, колониями малой степени изолированности. х100.

Рис. 7. Междендритный графит. х100.

Рис. 8.Розеточный графит. х100.

Рис. 9. Завихренный графит. х100.

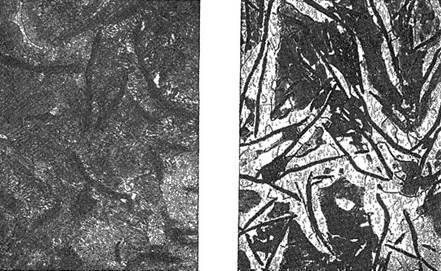

Рис. 10. Структура серого чугуна ( сорбит, графит и фосфиды) х400.

Рис. 11. Перлито-ферритный серый чугун. х100.

Рис. 12. Шаровидный графит. х400.

Рис. 13. Перлитный высокопрочный . х400.

Рис. 14. Перлито-ферритный высокопрочный чугун. х100.

Рис. 15. Ферритный высокопрочный чугун. х200.

Графит на рис. 4 называется прямолинейным, или крупным: в отличие от завихренного, показанного на рис. 9.

По преимущественной длине сечений на шлифе графитные включения делятся на десять групп, указанных ниже.

| Группа | Длина в микронах | Группа | Длина в микронах |

| Гд 1 Гд 2 Гд 3 Гд 4 Гд 5 | Менее 5 5 - 10 10 -25 25 - 40 40 - 80 | Гд 6 Гд 7 Гд 8 Гд 9 Гд 10 | 80 - 150 150 - 300 300 -500 500 -1000 Более 1000 |

Вид излома серого чугуна в значительной степени зависит от количества графита —чем больше графита, тем темнее излом.

Отливки из серого чугуна производятся любой толщины.

Вследствие сильного ослабляющего действия пластинок графита серому чугуну свойственны почти полное отсутствие относительного удлинения (менее 0,5%) и весьма низкая ударная вязкость.

В связи с тем, что серый чугун независимо от характера металлической основы имеет низкую пластичность, большей частью стремятся к получению его с перлитной основой, поскольку перлит значительно прочнее и тверже феррита. Снижение количества перлита и повышение за счет этого количества феррита приводят к потере прочности и износостойкости без повышения пластичности. Не дают также большой пластичности легирование серого чугуна и получение аустенитной основы.

Рис. 16. Хлопьевидный и крабовидный графиты.

Рис. 17. Ковкий чугун с ферритной основой.

На рис. 10 показана структура перлитно-графитного серого чугуна, а на рис. 11 структура перлитно-ферритного серого чугуна с примерно равным количеством перлита и феррита.

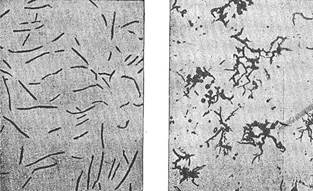

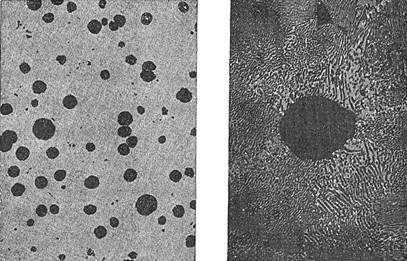

г) Высокопрочный чугун с шаровидным графитом (ВЧ). Принципиальное отличие высокопрочного чугуна от других видов чугуна заключается в шаровидной форме графита, (рис. 12), которая получается главным образом путем введения в жидкий чугун специальных модификаторов (Mg, Се). Поэтому высокопрочный чугун часто называют магниевым, хотя в ГОСТе он назван «высокопрочным». Размеры и количество графитных включений бывают различными.

Шаровидная форма графита является наиболее благоприятной из всех известных форм. Шаровидный графит меньше других форм графита ослабляет металлическую основу. Металлическая основа высокопрочного чугуна бывает в зависимости от требуемых свойств перлитной (рис. 13), перлитно-ферритной (рис. 14) и ферритной (рис. 15). Путем легирования и термообработки можно получить аустенитную, мартенситную или игольчато-трооститную основу.

Отливки из высокопрочного чугуна так же, как и серого чугуна, могут производиться любой толщины.

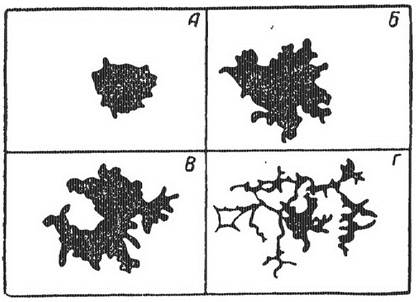

д) Ковкий чугун (КЧ). Главное отличие ковкого чугуна заключается в том, что графит в нем имеет хлопьевидную или шаровидную форму. Хлопьевидный графит бывает различной компактности и дисперсности (рис. 16 Л, Б, В, Г), что отражается на механических свойствах чугуна.

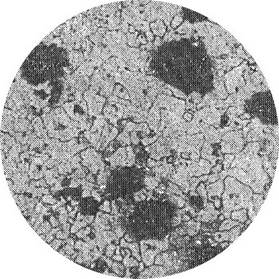

Промышленный ковкий чугун производится главным образом с ферритной основой; в ней однако всегда имеется перлитная кайма. В последние годы стали широко применяться чугуны с феррито-перлитной и перлитной основой. Чугун с ферритной основой (рис. 17) обладает большой пластичностью.

Излом у ферритного ковкого чугуна черно-бархатистый; с увеличением количества перлита в структуре излом становится значительно светлее.

Отливки из ковкого чугуна бывают ограниченной толщины, обычно не более 40—50 мм. Толщина отливок лимитируется трудностью получения сквозного отбеливания.

4. КЛАССИФИКАЦИЯ ПО СВОЙСТВАМ

Классифицировать чугуны можно по механическим и специальным свойствам.

По механическим свойствам чугунные отливки делят по:

а) твердости (НВ —твердость по Бринеллю);

б) прочности (σв—предел прочности при растяжении);

в) пластичности (δ —относительное удлинение).

Очень удобным является следующее деление:

а) по твердости

Мягкие чугуны................ΗВ до 149

Средней твердости...............НВ = 149— 197

Повышенной твердости.............ΗВ = 197 — 269

Твердые ...................ΗВ выше 269

б) по прочности

Обыкновенной прочности......... σв до 20 кг/мм2

Повышенной прочности.......... σв = 20 — 38 кг/мм2

Высокой прочности............ σв = 40 кг/мм2 и выше

Обыкновенной прочности бывают только серые чугуны. Повышенной прочности бывают серые и ковкие чугуны, высокой прочности ковкие чугуны и чугуны с шаровидным графитом.

в) по пластичности

Непластичные δ до 1 %

Малопластичные δ = 1-5%

Пластичные δ = 5-10%

Повышенной пластичности δ выше 10%

И ИХ ОБРАБОТКИ

Большое влияние на свойства чугуна оказывает плавильный агрегат (ваграночный чугун, электроплавильный чугун и т. п.), поскольку от этого зависит степень перегрева жидкого чугуна. Часто приходится встречаться с тем, что какой-нибудь один или несколько технологических факторов играют решающую роль в деле изменения свойств чугуна. Например, добавка стали в ваграночную шихту улучшает свойства чугуна. Такой чугун называют сталистым. Хорошие результаты достигаются модифицированием жидкого чугуна перед разливкой его в формы. В этом случае чугун называется модифицированным.

Соответственно можно классифицировать чугуны по характеру шихты, способу плавки и способу обработки жидкого чугуна.

Большое влияние на свойства чугуна оказывает также состояние формы и характер заливки в нее. По способу получения отливок чугунное литье можно разделить на кокильное (измельчение структуры за счет ускоренного охлаждения), центробежное (плотная структура), армированное (упрочнение отливок) и т. п.

Значительное изменение свойств достигается термообработкой отливок. С помощью термической обработки можно изменить степень дисперсности металлической основы и ее характер вплоть до превращения ее в игольчато-трооститную и мартенситную. До некоторого предела можно изменить количество связанного углерода, а при химико-термической обработке можно в поверхностных слоях изменить и состав чугуна. По виду термической обработки можно разделить отливки на отожженные, нормализованные, улучшенные, поверхностно-закаленные, азотированные и т. п.

6. КЛАССИФИКАЦИЯ ПО ВИДАМ ОТЛИВОК И ОБЛАСТЯМ ИХ ПРИМЕНЕНИЯ

Чугунные отливки по видам отливок и областям их применения можно делить на станочные, цилиндровые, автомобильные, подшипниковые, прокатные валки из отбеленного чугуна и т. п.

Из приведенных классификаций наиболее четкой является классификация по структуре, наименее четкой является классификация по видам отливок, поскольку чугуны с одинаковой структурой и одинаковым составом могут быть пригодны для различных видов отливок и отраслей машиностроения.

Необходимо отличать главнейшие (определяющие) признаки классификации — форма графита от уточняющих признаков, к которым относится характер металлической основы, способ изготовления и т. п. Например, мало сказать серый чугун (пластинчатый графит), надо уточнить, какой серый чугун по металлической основе, как он получен (модифицированием или термической обработкой), легирован ли и чем он легирован.

Чугун

Машиностроительный чугунприменяют для производства отливок всевозможных деталей машин.

По составу и строению чугуны делятся на:

§белый,

§серый,

§ковкий.

Ковкий чугун

Ковкий чугунполучается в результате специальной обработки белого чугуна. В белом чугуне весь углерод находится в химически связанном состоянии с железом (Fe3C — цементит), что придает этому чугуну большую твердость и хрупкость и плохую обрабатываемость.

Белый чугун

В машиностроении белый чугун применяют для изготовления отливок, отжигаемых на так называемый ковкий чугун.

При отжиге цементит разлагается па железо и свободный углерод, и отливки приобретают невысокую твердость и хорошую обрабатываемость.

Серый чугун

Наиболее широкое применение в технике имеет серый чугун, в котором большая часть углерода находится в свободном состоянии, в виде графита. Этому способствует высокое содержание кремния.

Такой чугун обладает хорошими литейными качествами и применяется для производства чугунных отливок. Детали из этого чугуна получаются путем отливки в земляные или металлические формы (станины, шестерни, цилиндры, блоки и т.п.).

Благодаря наличию свободного углерода (графита) серый чугун имеет небольшую твердость и хорошо обрабатывается резанием.

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

Классификация углеродистых сталей

Углеродистые стали классифицируют:

- по структуре

- по способу получения

- по степени раскисления

- по качеству

- по назначению

По структуре углеродистые стали подразделяют на:

- доэвтектоидные (содержат менее 0,8% С)

- эвтектоидные (0,8% С)

- заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на:

- кислородно-конвертерные

- мартеновские

- электростали

По степени раскисления углеродистые стали бывают:

- спокойные

- полуспокойные

- кипящие

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на:

- стали обыкновенного качества

- качественные стали

По назначению углеродистые стали разделяют на:

- конструкционные

- инструментальные

Маркировка углеродистых сталей

Маркировка углеродистых сталей зависит от их качества и назначения.

Стали обыкновенного качества имеют 3 группы поставки: А, Б, В.

Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют.

Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются.

Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6.

Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают).

Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера.

О механических свойствах и химическом составе информацию получают в сопроводительных документах.

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента.

Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 % , спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200 ?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).

У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.