Применение, используемые материалы и основные типы передач

Назначение передачи винт-гайка — преобразование вращательного движения в поступательное. Передачи обеспечивают большой выигрыш в силе, возможность получения медленного движения, большую несущую способность при малых габаритах, возможность достижения высокой точности перемещений, простоту конструкции и изготовления,

К недостаткам передач скольжения следует отнести большие потери на трение и низкий к. п. д., а поэтому невозможность применения при больших скоростях перемещений. Скорость скольжения в резьбе больше скорости осевого перемещения в  раз, где

раз, где  — угол подъема резьбы, т. е. обычно в 10—40 раз.

— угол подъема резьбы, т. е. обычно в 10—40 раз.

Наиболее характерные области применения передач винт — гайка: поднятие грузов (домкраты); нагружение в испытательных машинах; осуществление процесса механической обработки (винтовые прессы, станки), управление оперением самолетов; точные делительные перемещения (измерительные машины, станки); установочные перемещения для настройки и регулирования машин; движение рабочих органов роботов.

Передачи винт — гайка делятся на передачи скольжения и качения.

Передачи скольжения сохранили применение ввиду простоты.

В отличие от крепежных резьб, в которых важна повышенная надежность против самоотвинчивания, в передаточных (грузовых и ходовых) винтах важно малое трение. Поэтому для этих винтов применяют резьбы с малыми углами профиля — трапецеидальные резьбы. Трапецеидальную резьбу в основном диапазоне диаметров выполняют с мелкими, средними и крупными шагами. Основное применение имеет резьба со средними шагами. Мелкую резьбу применяют для перемещений повышенной точности и относительно медленных перемещений. Крупную резьбу применяют в тяжелых по износу условиях работы.

Для очень точных перемещений применяют трапецеидальные резьбы с уменьшенным углом профиля и прямоугольные резьбы, преимуществом которых является меньшее влияние неизбежных радиальных биений винта на точность перемещений, а также несколько меньшие потери на трение.

Недостатком прямоугольной резьбы, препятствующим ее распространению, является трудность изготовления — невозможность окончательной обработки фрезерованием и шлифованием.

Для точных винтов делительных и измерительных машин иногда применяют треугольные резьбы с углом профиля 30° или даже 60°, которые могут быть изготовлены с малыми шагами. Для винтов, подверженных большим односторонним осевым нагрузкам в прессах, нажимных устройствах прокатных станов и т. д., применяют упорную резьбу.

Винты, не подвергаемые закалке, изготовляют из сталей 45, 50 или А45, А50 и А40Г (с содержанием 0,15—0,5% свинца), У10А; подвергаемые закалке выполняют из сталей 65Г, 40Х и др.; азотируемые — из сталей 40ХФА, 18ХГТ. Материал гаек — бронзы оловянистые Бр.ОФ 10-1, Бр.ОЦС 6-6-3 и цинковый сплав ЦАМ 10-5 и др. Резьбу на винтах изготовляют нарезанием, фрезерованием, а в последнее время также накаткой. Точные резьбы после термической обработки шлифуют.

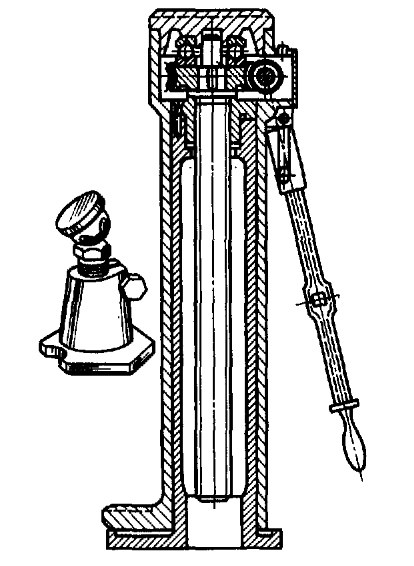

Передача винт-гайка может быть выполнена с вращающимся винтом и поступательно перемещаемой гайкой (наиболее распространенное исполнение), с вращающимся и одновременно поступательно перемещаемым винтом при неподвижной гайке (простые домкраты, рисунок 3.30), а также с вращающейся гайкой и поступательно перемещаемым винтом.

Рисунок 3.30 – Винтовые домкраты

Для увеличения хода применяют телескопические конструкции с двумя винтовыми парами.

Для очень медленных перемещений применяют винты с дифференциальный резьбой, т. е. с двумя резьбами одного направления, но с разными шагами. При повороте винта на один оборот подвижный узел перемещается на величину, равную разности шагов резьб, которая может быть очень малой.

В отдельных случаях применяют передачи дифференциального типа с вращением и винта и гайки. Эти передачи позволяют осуществлять привод и сложение движений от двух источников. Например, в механических самоходных головках станков привод рабочей подачи часто осуществляется от главного двигателя вращением винта, а быстрый отвод и подвод от другого двигателя – вращением гайки, или наоборот.

При необходимости особо точных перемещений, например в прецизионных станках, применяют корректирующие устройства, компенсирующие ошибки винтов. Это достигается небольшими поворотами или осевыми перемещениями гайки, благодаря чему перемещаемый узел получает малые дополнительные поступательные перемещения. Проверив точность выполнения ходового винта, изготовляют специальную коррекционную линейку, которая воздействует на рычаг поворота гайки.

Винты обычно устанавливают на двух опорах, расположенных по концам. Короткие винты выполняют с одной опорой, причем второй опорой служит гайка.

Осевую фиксацию вращающихся винтов от перемещений в обе стороны осуществляют обычно в одной опоре. Длинные винты иногда фиксируют в двух опорах, чтобы винт в обе стороны работал на растяжение.

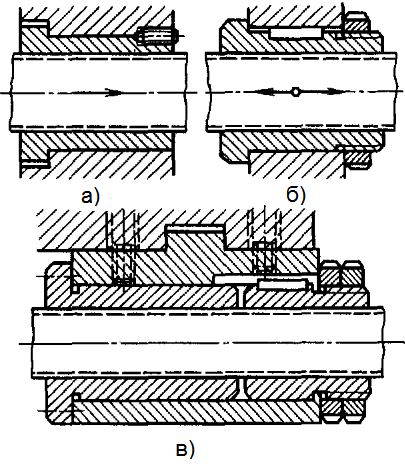

Простые гайки выполняют в форме втулок с фланцем для осевого крепления (рисунок 3.32 а и б). Вращающиеся гайки обычно поддерживаются подшипниками скольжения, охватывающими гайку, и шариковыми подпятниками, реже подшипниками качения.

Рисунок 3.32 – Гайки скольжения

Гайки для точных перемещений узлов, подверженных знакопеременным нагрузкам, выполняют с компенсацией зазора. Это достигается применением сдвоенных гаек, которые для регулирования смещаются одна относительно другой в осевом направлении. Смещение происходит с помощью клина, резьбы или пружины (рисунок 3.32 в).

Кинематика и КПД передачи

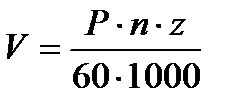

Скорость поступательного перемещения V гайки или винта, м/с

где z – число заходов винта;

P – шаг резьбы, мм;

n – частота вращения гайки или винта, об/мин.

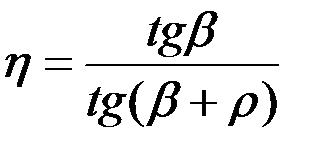

При определении КПД пренебрегают потерями в опорах, и его определяют приближенно как отношение работ на завинчивание винта без учета сил трения

(µ =0 и ρ=0) и с учетом сил трения (µ ≠0 и ρ≠0). Тогда, используя зависимость между моментом сопротивления в резьбе и осевой силой, получим:

,

,

где  - угол подъема резьбы, град,

- угол подъема резьбы, град,  - приведенный угол трения в резьбе, град.

- приведенный угол трения в резьбе, град.

Из этой формулы видно, что КПД передачи возрастает с увеличением угла подъема  и уменьшением коэффициента трения

и уменьшением коэффициента трения  в резьбе (уменьшением ρ).

в резьбе (уменьшением ρ).

Для увеличения угла подъема в механизмах применяют многозаходные винты. Ход резьбы в этом случае  (P и z – шаг и число заходов резьбы). Однако винты с углом

(P и z – шаг и число заходов резьбы). Однако винты с углом  на практике не применяют, так как дальнейшее увеличение β не дает существенного повышения КПД, а передаточное отношение при этом снижается. Обычно

на практике не применяют, так как дальнейшее увеличение β не дает существенного повышения КПД, а передаточное отношение при этом снижается. Обычно

Для повышения КПД механизмов стремятся уменьшить коэффициент трения в резьбе путем изготовления гаек из антифрикционных материалов (бронзы, латуни и др.), смазывания и тщательной обработки контактирующих поверхностей.

3.5.3 Проверка передач винт-гайка на износ

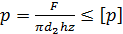

Основной причиной выхода из строя передач винт-гайка является износ. Для обеспечения необходимой износостойкости передачи прежде всего нужно, чтобы давление в резьбе не превышало допустимое:

,

,

где  — расчетная осевая сила, действующая на винт;

— расчетная осевая сила, действующая на винт;  — средний диаметр резьбы;

— средний диаметр резьбы;  — рабочая высота профиля, принимаемая для трапецеидальной резьбы, равной 0,55Р ; P — шаг резьбы;

— рабочая высота профиля, принимаемая для трапецеидальной резьбы, равной 0,55Р ; P — шаг резьбы;  - число витков резьбы на высоте гайки H. Подставляя в формулу значения

- число витков резьбы на высоте гайки H. Подставляя в формулу значения  и

и  , получаем:

, получаем:

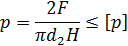

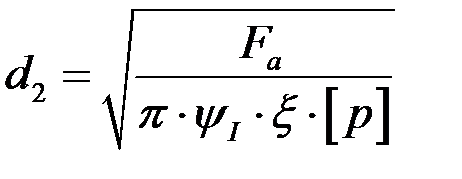

Средний диаметр винта по условию износостойкости:

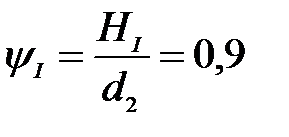

где yr – коэффициент высоты гайки,  ; ( Н1 – высота гайки),

; ( Н1 – высота гайки),

x – отношение высоты рабочего профиля резьбы к её шагу, для трапецеидальной резьбы x = 0,50;  – осевая нагрузка, Н;

– осевая нагрузка, Н;

[p] – допустимое давление в резьбе, для материала винтовой пары сталь-бронза [p]=8…10 МПа.

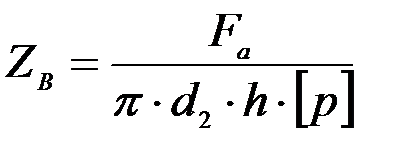

Потребное число рабочих витков, определяющих высоту гайки, находят по формуле:

,

,

где  – осевая нагрузка, Н;

– осевая нагрузка, Н;

d2– средний диаметр резьбы, мм;

h – рабочая высота профиля, мм;

[р] – допустимое давление в резьбе, МПа.

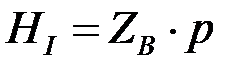

Высота гайки определяется по следующей формуле: ,

,

где Р – шаг резьбы, мм