Расчет контактных напряжений во фрикционных передачах. Передаваемый момент.

Критерии работоспособности фрикционной передачи.

Для фрикционных передач с металлическими катками основным критерием работоспособности является контактная прочность. Прочность и долговечность фрикционных передач оцениваются по контактным напряжениям - напряжениям смятия поверхности на площадке контакта

В отличие от неподвижного контакта в соединениях, происходящего обычно по большой номинальной площади, контакт при перекатывании в передачах и опорах качения происходит по малым площадкам (начальный контакт по линии или в точке), на которых возникают большие напряжения.

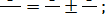

При сжатии цилиндров вдоль образующих (начальное касание по линии – линейчатый контакт) площадка контакта имеет вид полоски и контактные напряжения распределяются по ее ширине по эллипсу.

Контактное напряжение (наибольшее по ширине площадки):

для тел, выполненных из стали и других материалов с коэффициентом

Пауссона υ = 0,3

где F — сила прижатия одного тела к другому; Е — приведенный модуль упругости; при изготовлении контактирующих тел из разных материалов:

b – длина контакта;

– приведенная кривизна (для тела с внутренним контактом радиус принимается отрицательным).

– приведенная кривизна (для тела с внутренним контактом радиус принимается отрицательным).

Эту же формулу применяют как приближенную для сжатия вдоль образующих конусов и торов с одинаковыми радиусами образующих.

Радиусы  и

и  (рисунок 3.10) измеряют по нормали к поверхности.

(рисунок 3.10) измеряют по нормали к поверхности.

а, б, в – начальное касание по линии; г – начальное касание в точке ( показано в двух взаимоперпендикулярных сечениях)

Рисунок 3.10 – Расчетные схемы

При сжатии шаров, торов с неодинаковыми радиусами образующих, а также цилиндров и конусов с перекрещивающимися осями (начальное касание в точке – точечный контакт) площадка контакта имеет форму круга или эллипса, а эпюра напряжения соответственно — полусферы или полуэллипсоида.

Контактное напряжение:

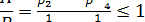

m – коэффициент, зависящий от отношения главных радиусов кривизны (рисунок 3.11):

и

и  — главные радиусы кривизны одного тела;

— главные радиусы кривизны одного тела;  и

и  - другого тела.

- другого тела.

Рисунок 3.6 – График для определения коэффициента

Как видно из приведенных формул Герца, контактные напряжения пропорциональны нагрузке не в первой степени, а в степени 1/2 или 1/3, а также зависят от модуля упругости. Это связано с тем, что сама площадка контакта растет с ростом нагрузки и зависит от модуля упругости.

Условия применимости формул Герца – незначительные размеры (для полоски – её ширина) площадки контакта по сравнению с радиусами кривизны поверхностей в зоне контакта; контактирующие поверхности идеальные, абсолютно гладкие и сухие, а силы трения отсутствуют; материалы тел анизотропны; деформации только упругие.

Передаваемый момент рассчитаем как:

где  - коэффициент трения (табличное значение);

- коэффициент трения (табличное значение);  - диаметр первого колеса, мм;

- диаметр первого колеса, мм;  - коэффициент запаса сцепления.

- коэффициент запаса сцепления.

Расчет нажимных механизмов

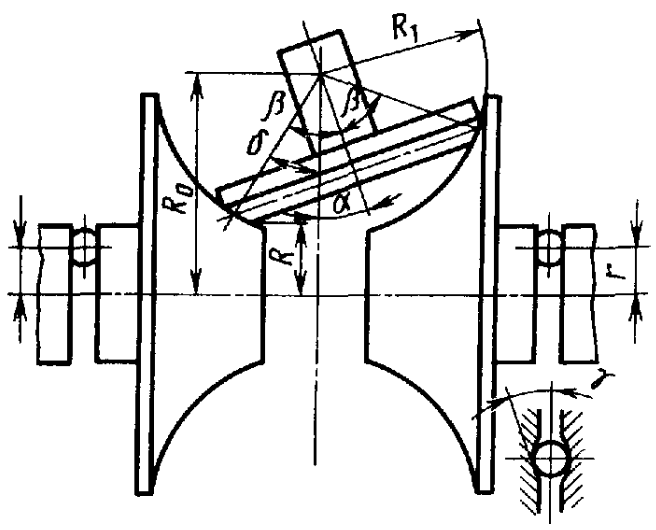

Рассмотрим расчет на наиболее сложном примере торового вариатора (рисунок 3.7), имеющего переменный угол контакта тел качения с осью:

Рисунок 3.7 – Схема клинового нажимного шарикового механизма

торового вариатора

Окружная реактивная сила от ролика, приложенная на радиусе R относительно оси вариатора, вызывает окружную силу на шариках нажимного механизма  . Осевая сила, создаваемая нажимным механизмом с углом подъема канавки γ,

. Осевая сила, создаваемая нажимным механизмом с углом подъема канавки γ,  . Нормальная сила в контакте тел качения

. Нормальная сила в контакте тел качения  .

.

Условие работы передачи, которое должно удовлетворяться во всех положениях ролика:

По этому условию, общему для вариаторов с шариковым нажимным механизмом, определяют необходимый угол γ подъема нажимного механизма. Для торового вариатора (рисунок 3.6)  , а

, а  .

.

ЗУБЧАТЫЕ ПЕРЕДАЧИ

Зубчатая передача является механизмом, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов.

Зубчатые передачи применяют для преобразования и передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот.

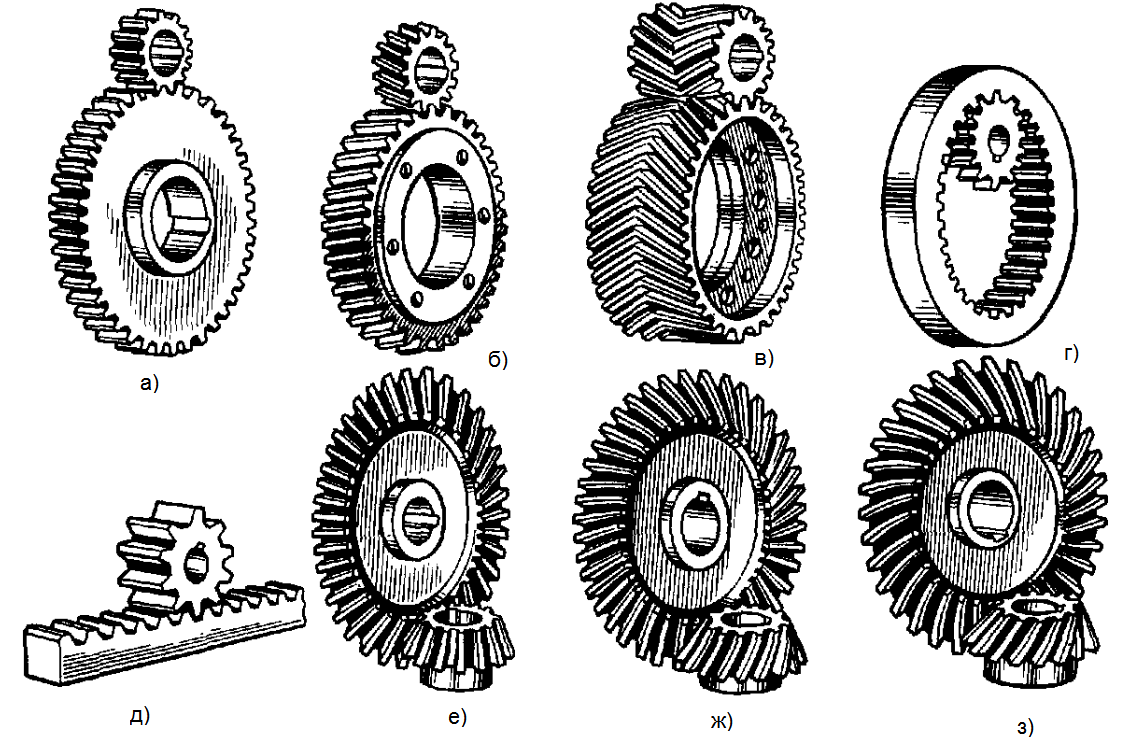

Зубчатые передачи между параллельными валами осуществляются цилиндрическими колесами с прямыми, косыми и шевронными зубьями (рис. 3.8 а - г).

Передачи между валами с пересекающимися осями осуществляются обычно коническими колесами с прямыми и круговыми зубьями (рисунок 3.8 е, з), реже с косыми зубьями (рисунок 3.8 ж). Передачи для преобразования вращательного движения в поступательное и наоборот осуществляются цилиндрическим колесом и рейкой (рис. 3.8, д).

Для валов с перекрещивающимися осями применяют зубчато-винтовые передачи.

Рисунок 3.8 – Основные виды зубчатых передач