Глава 3. механические передачи

Механическими передачами или просто передачами называют механизмы, служащие для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, иногда с преобразованием видов (например, вращательное в поступательное) и законов движения.

Передачи имеют широкое распространение в машиностроении, например, в таких машинах, как автомобиль или станок, имеется по нескольку десятков зубчатых колес, а мировой выпуск зубчатых колес измеряется миллионами штук в день.

Основные причины применения передач в машинах следующие:

1. требуемые скорости движения рабочих органов машины, как правило, не совпадают с оптимальными скоростями двигателя, обычно ниже, а тихоходные двигатели для больших моментов очень громоздки и дороги;

2. для большинства технологических и транспортных машин необходима возможность регулирования скорости и периодической работы с большими моментами (при малых скоростях). Между тем регулирование скорости двигателя не всегда возможно и экономично;

3. двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение, движение с заданным законом изменения скорости;

4. двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за габаритов машины, условий техники безопасности, удобства обслуживания, а иногда должны приводить по нескольку механизмов.

Передачи по принципу работы разделяют на:

1. передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные);

2. передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные).

Основными характеристиками передач являются передаточное отношение, передаваемый момент, быстроходность и КПД.

Фрикционные передачи

Основные понятия и типы фрикционных передач

Фрикционные передачи ‒ это передачи, в которых движение от ведущего тела к ведомому передается силами трения.

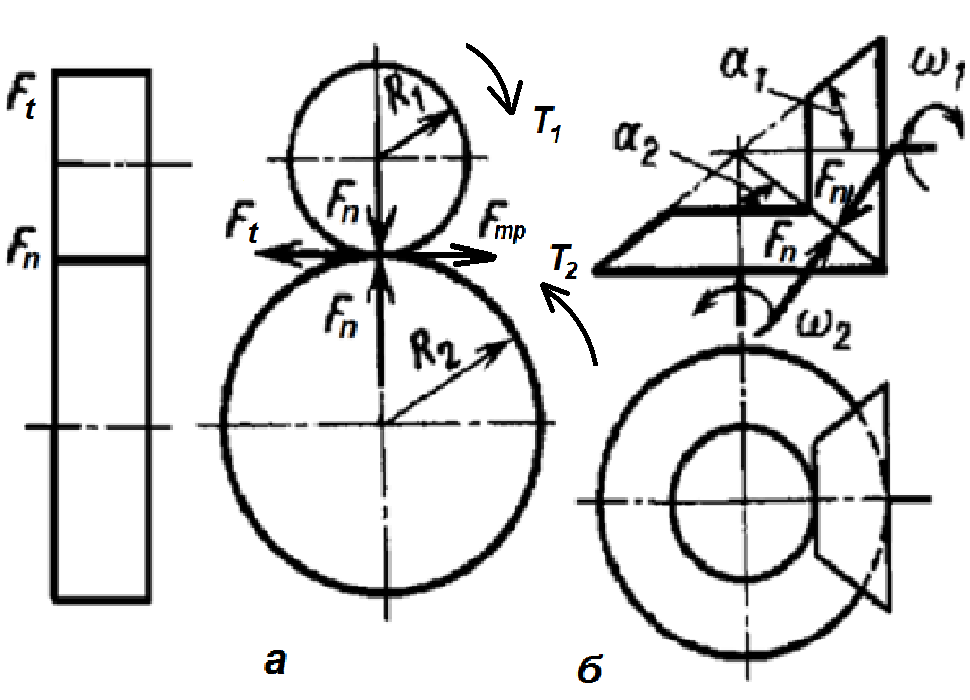

Простейшая фрикционная передача между параллельными валами состоит из двух роликов, прижимаемых один к другому (рисунок 3.1а).

Ft – окружная сила; Fn – сила прижатия зубчатых колес; Fтр – сила трения R1 и R2 соответственно радиус шестерни и зубчатого колеса;  и

и  ‒ угловая скорость шестерни и зубчатого колеса;

‒ угловая скорость шестерни и зубчатого колеса;  – соответственно угол делительного конуса шестерни и зубчатого колеса

– соответственно угол делительного конуса шестерни и зубчатого колеса

Рисунок 3.1 – Схемы фрикционных передач для постоянного передаточного отношения: а – цилиндрическими катками; б – коническими катками.

При вращении ведущего ролика в месте контакта возникают силы трения, которые приводят во вращение ведомый ролик. Необходимая сила трения между колесами фрикционной передачи достигается прижатием одного из них к другому.

Постоянную силу прижатия осуществляют одним из следующих способов:

‒ начальной за тяжкой с помощью специальных пружин или других упругих деталей, в том числе и самих колес (за счет упругой деформации материала колес);

‒ собственной массой узла или машины;

‒ центробежной силой.

Переменная сила прижатия может достигаться с помощью специальных прижимных механизмов.

Заменив цилиндрические ролики коническими (рисунок 3.1 б), можно осуществить передачу между валами с пересекающимися осями. Угол между валами конической передачи может быть любым, но в большинстве случаев он равен 90 ͦ. Для правильной работы колес конической передачи оба конуса должны иметь общую вершину. Цилиндрические и конические фрикционные передачи характеризуются условно постоянным передаточным отношением

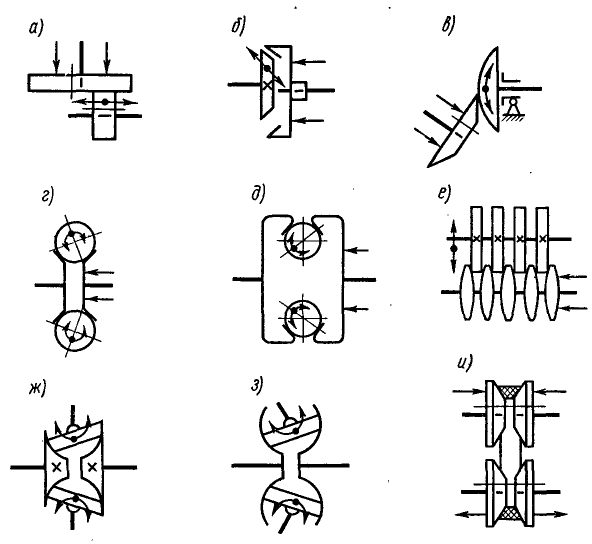

Выполнив одно из тел качения с переменным радиусом, можно осуществить передачу с переменным передаточным отношением (вариатор). Фрикционные вариаторы по конструкции разнообразны (рисунок 3.2): лобовые, конусные, шаровые, торовые, клиномерные.

Рисунок 3.2 ‒ Фрикционные вариаторы

а – лобовые, б – конусные, в, г, д – шаровые, е – многодисковые, ж, з – торовые, и – клиномерные.