Резьба. Основные параметры резьбы. Классификация

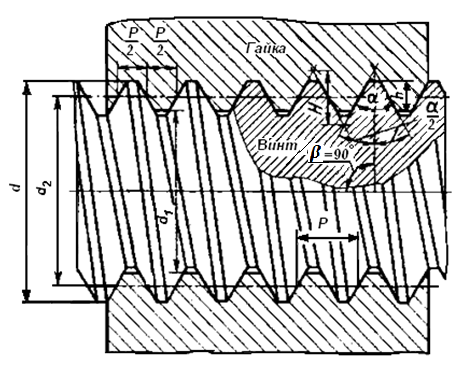

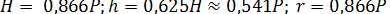

Резьба (цилиндрическая) характеризуется следующими параметрами:

1) диаметрами - наружным, средним и внутренним;

2) формой и размерами профиля;

3) параметрами, связанными с подъемом резьбы - шагом, числом заходов и углом подъема.

Наружный диаметр резьбы d- диаметр цилиндра, описанного вокруг вершин наружной резьбы (винта); этот диаметр является номинальным диаметром резьбы.

Внутренний диаметр резьбы d1- диаметр цилиндра, описанного вокруг вершин внутренней резьбы.

Средний диаметр резьбы d2- диаметр воображаемого цилиндра, на поверхности которого ширина витков и ширина впадин резьбы равны.

Профиль резьбы - контур сечения витка в плоскости, проходящей через ось резьбы.

Угол профиля α - угол между боковыми сторонами профиля, измеренный в осевой плоскости.

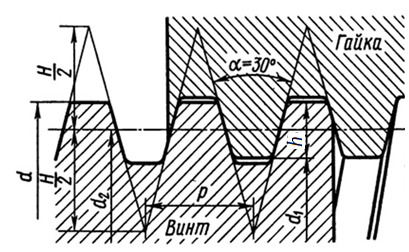

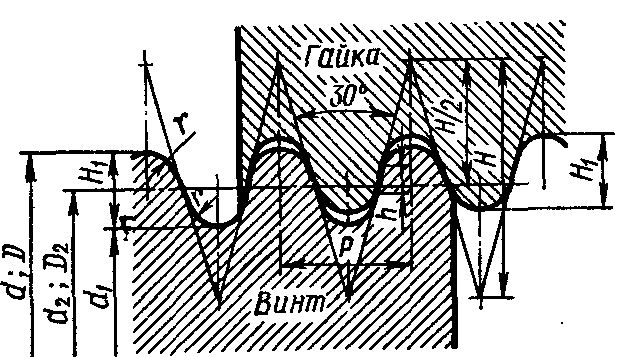

Обозначение основных параметров резьбы представлено на рисунке 2.1.

Рисунок 2.1 – Резьба, обозначение основных параметров

Профиль резьбы характеризуется также:

1. высотой теоретического профиля Н, т. е. высотой полного треугольного профиля резьбы, полученного при продолжении боковых сторон профиля до их пересечения.

2. рабочей высотой профиля h, на которой происходит соприкосновение витков винта и гайки, равной полуразности наружного и внутреннего диаметров.

Высоту профиля измеряют в радиальном направлении.

Важнейшей характеристикой резьбы является шаг. Шаг резьбы P - расстояние между параллельными сторонами профиля двух соседних витков, измеренное вдоль оси.

Для многозаходных резьб вводят дополнительный термин - ход винта, равный произведению шага на число заходов Pt. Таким образом, ход равен шагу винтовой поверхности резьбы - расстоянию, на которое переместится винт вдоль своей оси при повороте на один оборот в неподвижной гайке. Для однозаходной резьбы понятия шаг и ход совпадают.

Угол подъема резьбы β - угол, образованный винтовой линией по среднему диаметру резьбы и плоскостью, перпендикулярной к оси резьбы:

Перечисленные параметры можно рассматривать в общем виде, так как все профили имеют общие элементы и могут быть получены варьированием угла профиля, высоты профиля и радиусов закруглений. Например, уменьшая угол профиля, можно перейти от треугольной резьбы к трапецеидальной, а потом к прямоугольной.

Резьбы по назначению разделяют на следующие группы:

1. Крепежные резьбы предназначены для скрепления деталей. Их выполняют, как правило, треугольного профиля с притуплёнными вершинами.

Применение треугольного профиля вызывается следующим:

а) повышенным трением, обеспечивающим меньшую опасность ослабления затянутой резьбы;

б) повышенной прочностью резьбы;

в) удобством изготовления.

2. Крепежно-уплотняющие резьбы, служат как для скрепления деталей, так и для предохранения от вытекания жидкости (в соединениях трубопроводов и в арматуре). Эти резьбы по указанным причинам также выполняют треугольного профиля, но без радиальных зазоров во избежание вытекания жидкости. Чтобы исключить смятие острых кромок, профиль выполняют с плавными закруглениями.

3. Резьбы для передачи движения (ходовые), могут применяться в ходовых и грузовых винтах. Эти резьбы для уменьшения трения выполняют

трапецеидальными с симметричным профилем и несимметричным профилем (упорные), а иногда с прямоугольным профилем.

4. Упорные резьбы предназначены для восприятия больших осевых сил, действующих в одном направлении.

5. Специальные (круглые и другие).

Необходимо иметь в виду, что приведенное деление резьб по назначению не является строгим. Так, например, резьбы треугольного профиля иногда используют для особо точных ходовых винтов с малым шагом, а упорные резьбы - в качестве крепежных.

Из-за гарантированных зазоров резьбы, как правило, не могут быть использованы в качестве центрирующих элементов.

Треугольный профиль выполняют с притуплением вершин витков и дна впадин по прямой или по дуге окружности, что необходимо в крепежной резьбе для уменьшения концентрации напряжений, для повышения стойкости инструмента и для уменьшения повреждений (забоин), а в уплотняющих резьбах - также для обеспечения непроницаемости вследствие замыкания по вершинам.

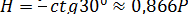

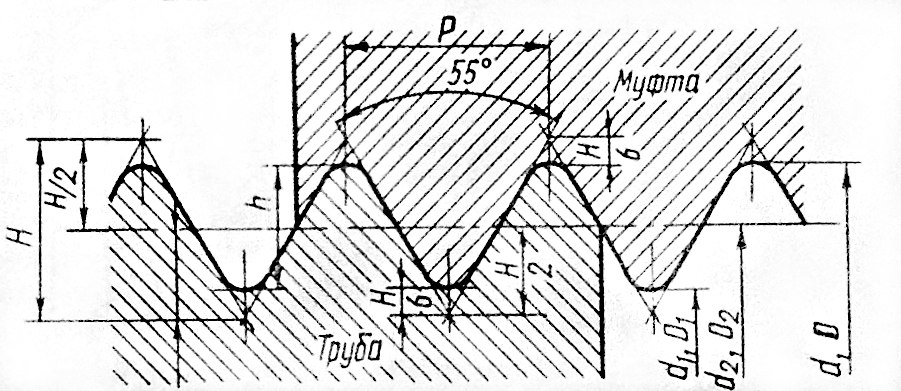

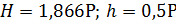

Метрическая резьба (рисунок 2.2) является основной треугольной резьбой. Она характеризуется углом профиля α = 60°, притуплением вершин профиля резьбы винта по прямой на расстоянии H/8 и вершин профиля резьбы гайки на расстоянии H/4 от вершин теоретического профиля. Профиль впадин у винта может иметь притупление или закругление радиусом r=H/6 ≈ 0,866P. Высота исходного треугольника теоретического профиля  . Рабочая высота профиля

. Рабочая высота профиля  .

.

Метрические резьбы разделяют на резьбы с крупными и мелкими шагами. С уменьшением шага резьбы Р при данном наружном диаметре d внутренний диаметр d1 увеличивается и, следовательно, увеличиваются площадь сечения и прочность нарезанного стержня. Профили треугольной резьбы с крупным и мелким шагом геометрически подобны.

Рисунок 2.2 – Треугольная метрическая резьба

За основную принята резьба с крупным шагом. Для таких изделий, как болты, винты и шпильки в основном используют треугольную резьбу с крупным шагом как наиболее технологичную. Статическая несущая способность этой резьбы выше и меньше влияние на прочность ошибок изготовления и износа, чем резьбы с мелким шагом. Предел выносливости винтов из высокопрочных сталей понижается с уменьшением шага, а винтов из низкоуглеродистых сталей повышается.

Области применения резьбы с мелкими шагами:

а) динамически нагруженные детали и детали, диаметры которых в основном определяются напряжениями изгиба и кручения (валы);

б) полые тонкостенные детали;

в) детали, у которых резьба применяется для регулировки.

Шаги всех метрических резьб составляют ступенчатый арифметический ряд.

Метрическую резьбу с крупными шагами обозначают буквой М и числом, выражающим диаметр резьбы в мм, например М20, а для метрической резьбы с мелкими шагами дополнительно указывают шаг, например М20х1,5.

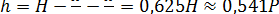

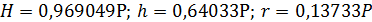

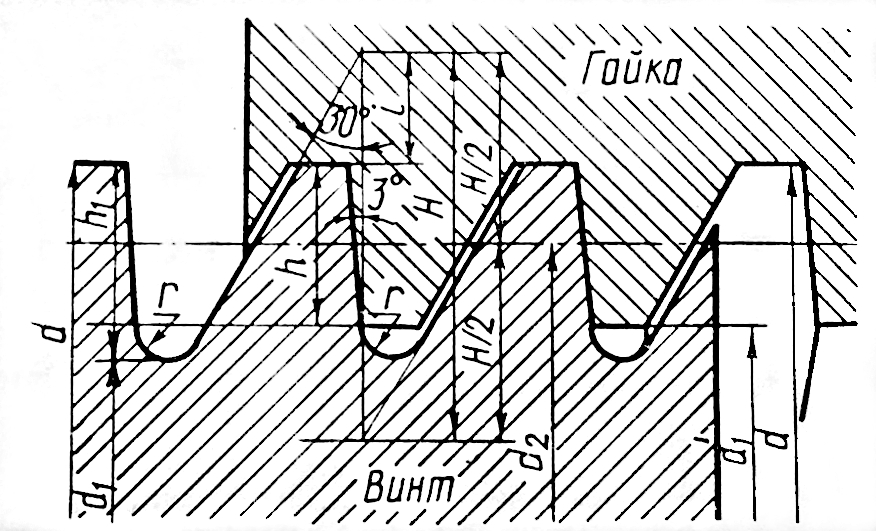

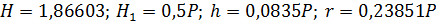

Трубная резьба (рисунок 2.3), являющаяся крепежно-уплотняющей, применяется для соединения труб и арматуры трубопроводов в диапазоне номинальных размеров от 1/8 до 6.

Трубная резьба представляет собой мелкую дюймовую резьбу, которая выполняется с закруглениями профиля и без зазоров по выступам и впадинам для лучшего уплотнения. За основной (номинальный) размер, характеризующий резьбы и указываемый в обозначении резьбы, принят условный внутренний диаметр трубы (проход в свету).

| r |

Рисунок 2.3 – Трубная резьба

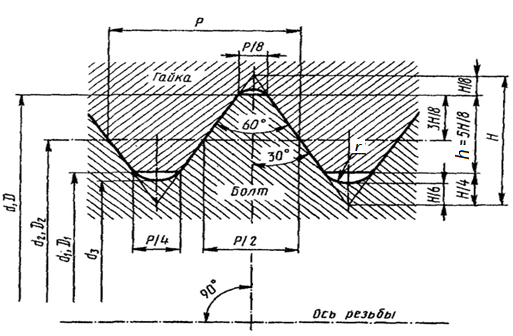

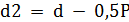

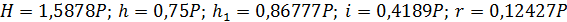

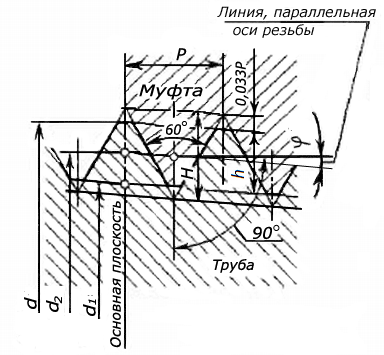

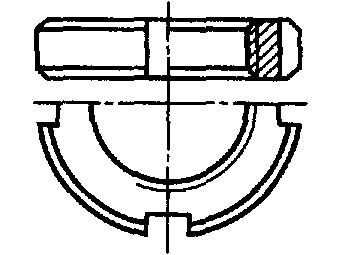

Трапецеидальная резьба (рисунок 2.4)является основной резьбой для передач винт - гайка. Она имеет меньшие потери на трение, чем треугольная резьба, удобна в изготовлении и более прочна, чем прямоугольная резьба. При необходимости она допускает выборку зазоров радиальным сближением половинок гайки (если гайка выполнена разъемной по диаметральной плоскости). Трапецеидальная резьба имеет угол профиля 30°, рабочую высоту профиля  , средний диаметр

, средний диаметр  , зазор в зависимости от диаметра резьбы от 0,25 до 1 мм. Трапецеидальная резьба стандартизована в диапазоне диаметров от 8 до 640 мм; предусмотрена возможность применения резьб с мелкими, средними и крупными шагами.

, зазор в зависимости от диаметра резьбы от 0,25 до 1 мм. Трапецеидальная резьба стандартизована в диапазоне диаметров от 8 до 640 мм; предусмотрена возможность применения резьб с мелкими, средними и крупными шагами.

Рисунок 2.4– Трапецеидальная резьба

Упорная резьба (рисунок 2.5) применяется для винтов с большой односторонней осевой нагрузкой в прессах, нажимных устройствах прокатных станов, в грузовых крюках и т. д. Профиль витков - несимметричный трапецеидальный. Угол наклона рабочей стороны профиля для повышения к.п.д. выбран достаточно малым 3° (резьба с углом наклона профиля 0° неудобна в изготовлении), угол наклона нерабочей стороны профиля 30°, и предусмотрен значительный радиус закругления впадины для снижения концентрации напряжения. Рабочая высота профиля h = 0,75S. Усиленные упорные резьбы имеют угол нерабочей стороны профиля 45°.

Рисунок 2.5– Упорная резьба

Круглые резьбы (рисунок 2.6) в основном применяют для винтов, подверженных большим динамическим напряжениям, а также часто завинчиваемых и отвинчиваемых в загрязненной среде (пожарная арматура, вагонные стяжки). Круглые резьбы можно применять в гидравлической арматуре из-за хорошего уплотнения. Наконец, круглые резьбы с малой высотой профиля накатывают на тонкостенные изделия, например на цоколи и патроны электроламп.

Профиль круглой силовой резьбы состоит из дуг, связанных короткими участками прямой; угол профиля 30°. Большие радиусы закруглений исключают значительную концентрацию напряжений. Попадающие в резьбу загрязняющие частицы выжимаются в зазоры.

Рисунок 2.6– Круглая резьба

Для круглых резьб, применяемых на тонкостенных изделиях, характерны малая высота профиля и отсутствие прямолинейного участка.

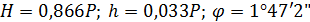

Коническая резьба (рисунок 2.7) используется в тех случаях, когда необходимо обеспечить герметичность соединения, то есть она обеспечивает непроницаемость без специальных уплотнений, также применяется для соединения труб, установки пробок, масленок и т.п. Непроницаемость достигается плотным прилеганием профилей по вершинам. Затяжкой конической резьбы можно компенсировать износ и создавать требуемый натяг. Кроме того, эти резьбы обеспечивают быстрое завинчивание и отвинчивание.

Рисунок 2.7 – Коническая резьба c углом профиля

Целесообразно, чтобы конические резьбы имели возможность свинчиваться с цилиндрическими. Поэтому конические резьбы имеют профили, аналогичные профилям соответствующих цилиндрических резьб, и их нарезают с биссектрисой угла профиля, перпендикулярной оси винта.

Крепежные резьбовые детали

2.3.1 Крепежные винты, болты, шпильки

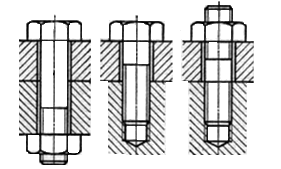

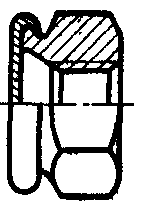

Крепежные винты в зависимости от типа резьбового соединения применяют следующих исполнений (рисунок 2.8):

а) винты с гайками, обычно называемые болтами;

б) винты, ввинчиваемые в одну из скрепляемых деталей;

в) шпильки с гайками.

а) б) в)

Рисунок 2.8 -Основные типы резьбовых соединений

Болты могут применяться в следующих случаях:

а) для скрепления деталей не очень большой толщины, пластин, фланцев, брусьев при наличии места для расположения головки болта и гайки;

б) для скрепления деталей из материалов, не обеспечивающих достаточную надежность и долговечность резьбы;

в) при необходимости частого завинчивания и отвинчивания.

Болты не требуют нарезки резьбы в детали, но не всегда удобны при сборке.

Винты, ввинчиваемые в одну из скрепляемых деталей, применяют в случаях достаточной прочности материала детали и достаточной ее толщины, отсутствия места для расположения гайки, при жестких требованиях к весу соединения.

Шпильки применяют в тех же случаях, что и винты, но когда материал соединяемых деталей не обеспечивает достаточной долговечности резьб при требуемых частых разборках и сборках соединений.

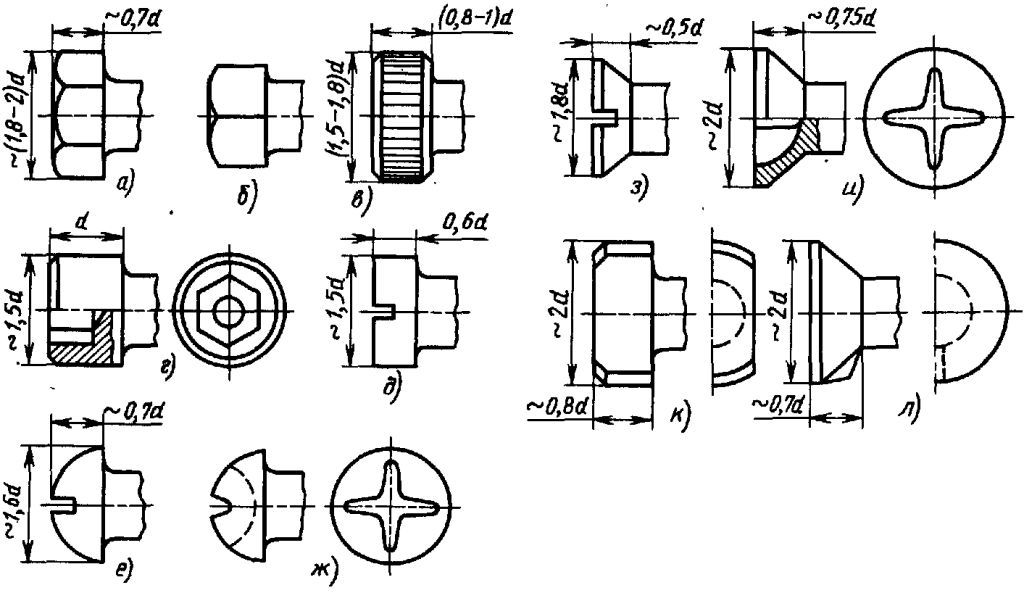

По форме головки (рисунок 2.9)винты подразделяют на:

а) захватываемые инструментом снаружи головки;

б) захватываемые инструментом изнутри и с торца головки;

в) препятствующие провороту.

а), б) и в) – с наружным захватом; г) и д) – с внутренним и торцовым захватом − цилиндрические; е) и ж) –то же, полукруглые; з) и и) − то же, конические;

к) и л) – закладные и стопорные

Рисунок 2.9 – Головки крепежных винтов

Головки с наружным захватом допускают наибольшую силу затяжки, но требуют много места для поворота ключа. Наибольшее распространение получили шестигранные головки (рисунок 2.9 а), которые требуют относительно небольшого поворота ключа на  , а при соответствующей конструкции ключа на

, а при соответствующей конструкции ключа на  оборота) до перехвата за следующие грани и имеют достаточную ширину последних для передачи необходимого момента

оборота) до перехвата за следующие грани и имеют достаточную ширину последних для передачи необходимого момента

В условиях частого завинчивания и отвинчивания, например в приспособлениях для обработки на станках, и при наличии свободного пространства для поворота ключа на значительный угол применяют квадратные головки (рисунок 2.9 б). При тех же поперечных размерах, как у шестигранных, четырехгранные головки имеют большую ширину граней, что допускает передачу больших моментов или обеспечивает большую долговечность головки.

Шестигранные и квадратные головки выполняют для обычных условий эксплуатации нормальной высоты 0,7d, где d - наружный диаметр резьбы, для работы с частым завинчиванием и отвинчиванием - увеличенной высоты, а для редкого завинчивания и отвинчивания, особенно когда винт используется совместно с гайкой, - пониженной высоты до 0,5d.

В условиях стесненных габаритов применяют винты с головками, имеющими на поверхности шлицы треугольного профиля (рисунок 2.9 в). Шлицевые головки требуют специальных торцовых ключей и поэтому имеют ограниченное распространение.

Головки с внутренним и торцовым захватом можно устанавливать в углублениях на детали, что имеет большие преимущества с точки зрения внешнего вида, габаритов и удобства обтирки машины.

Такие головки в зависимости от типа применяемого инструмента выполняют:

а) с внутренним шестигранником под ключ (рисунок 2.9 г);

б) со шлицами под обычную отвертку (рисунок 2.9 д, е и з);

в) с крестообразным шлицем (рисунок 2.9 ж, и).

Преимуществом винтов с внутренним шестигранником является то, что максимальный момент затяжки, допускаемый ключом, соответствует прочности винтов и поэтому их нельзя оборвать при завертывании. Эти винты затягивают с помощью простых ключей в виде изогнутого под прямым углом прутка шестигранного профиля. Головки с внутренним шестигранником выполняют высадкой.

Головки под обычную отвертку применяют для винтов малых размеров и для малых сил затяжки.

Головки с крестообразным шлицем являются более совершенными, эти шлицы можно применять не только для цилиндрических, но и для потайных головок.

Головки с внутренним и торцовым захватом по внешней форме выполняют:

а) цилиндрическими;

б) полукруглыми;

в) коническими.

Основное применение для винтов, кроме мелких, имеют цилиндрические головки (рисунок 2.9 г и д) ,которые преимущественно устанавливают утопленными.

При необходимости утапливания головки в случае малой толщины притягиваемой детали применяют конические головки (рисунок 2.9 з, и, л).

Для придания соединению красивой плавной формы при невозможности утапливания головки применяют винты с полукруглыми головками (рисунок 2.9 е, ж).

Головки, препятствующие провороту, можно разделить на следующие группы:

1) головки специальной формы с выступами, закладываемые в специальные гнезда, или головки с двумя параллельными рабочими гранями, закладываемые в пазы (рисунок 2.9 к);

2) круглые головки с усиком, вызывающим обмятые детали (рисунок 2.9 л), или некруглым подголовком.

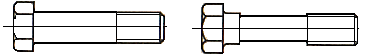

По форме стержня винты разделяют на следующие группы:

а) с нормальным стержнем (рисунок 2.10 а);

б) с подголовком (рисунок 2.10 б);

в) с утолщенным чисто обработанным стержнем при установке в развернутое отверстие без зазора для предотвращения сдвига соединяемых деталей (рисунок 2.10 в);

г) со стержнем уменьшенного диаметра для уменьшения концентрации напряжений у резьбы и лучшего восприятия переменных и ударных нагрузок; иногда на стержнях для центрирования предусматривают бурты (рисунок 2.10 г).

а) б)

в) г)

Рисунок 2.10 - Формы стержня винтов

Конец винтов выполняют плоским с конической фаской, плоским с заточкой, реже сферическим.

Крепежные винты обычно устанавливают в отверстие с зазором, который при диаметрах винтов от 10 до 24 мм и достаточно точной сборке принимают равным 1 мм. Глубину завинчивания шпилек и винтов в стальной корпус выбирают равным  в чугунный -

в чугунный -  где d - диаметр резьбы; для шпилек и винтов из высокопрочных закаленных сталей глубину увеличивают до 2 раз.

где d - диаметр резьбы; для шпилек и винтов из высокопрочных закаленных сталей глубину увеличивают до 2 раз.

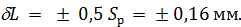

Нормирование предельных отклонений координирующих размеров необходимо в тех случаях (обычно для деталей единичного и мелкосерийного производства), когда отверстия получают обработкой по разметке или на координатно-расточных станках, а измерение расположения осей производят универсальными средствами.

Например, для осей четырех отверстий (рисунок 2.11) под болты  (тип соединения деталей А) по справочным данным: диаметры сквозных отверстий

(тип соединения деталей А) по справочным данным: диаметры сквозных отверстий  ;

;  ; позиционный допуск в диаметральном выражении

; позиционный допуск в диаметральном выражении  ; отклонения размеров между осями отверстий

; отклонения размеров между осями отверстий

а ‒ исходное расположение; б ‒ назначение позиционного допуска; в ‒ указание предельных отклонений размеров, координирующих оси отверстий

Рисунок 2.11 ‒ Допуски расположения осей отверстий соединения болтами

Допуски расположения осей отверстий определяют точность расположения элементов в пределах одной сборочной группы. Расположение сборочной группы в целом относительно других элементов детали (например, боковых кромок) нормируют предельными отклонениями размеров, координирующих группу непосредственно у размеров или оговаривают записью об общих допусках размеров (отклонения, как правило, назначают симметричными.

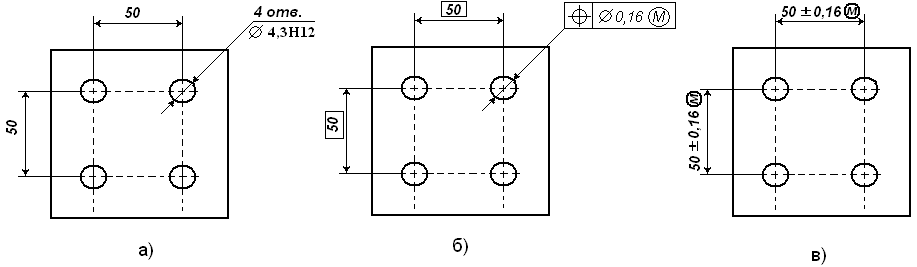

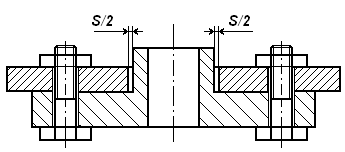

В тех случаях, когда в сборочные группы входят центрирующие элементы (например, отверстие или выступ – (рисунок 2.12), по которым должно быть обеспечено совмещение при сборке, их принимают в качестве баз при простановке размеров и допусков, определяющих расположение осей отверстий под крепежные детали (рисунок 2.13).

Рисунок 2.12 ‒ Соединение с центрирующим элементом по посадке с зазором

Рисунок 2.13 ‒ Схема нормирования точности расположения отверстий при наличии центрирующего элемента

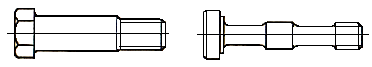

Гайки и резьбовые вставки

Основным типом гаек так же, как и головок винтов, являются шестигранные (рисунок 2.14 а). Высота нормальных гаек равна  .При частом завинчивании и отвинчивании и больших силах применяют гайки высокие высотой

.При частом завинчивании и отвинчивании и больших силах применяют гайки высокие высотой  и особо высокие

и особо высокие  при недогрузке винта по растяжению - гайки уменьшенной высоты -

при недогрузке винта по растяжению - гайки уменьшенной высоты -

а) б)

в) г)

Рисунок 2.14 - Основные типы гаек

Гайки, подлежащие стопорению с помощью шплинтов, выполняют корончатыми или прорезными, обычно с увеличенной общей высотой (рисунок 2.14 б).

В условиях ограниченных габаритов и необходимости передачи больших моментов применяют гайки с наружными шлицами треугольного профиля под торцовый ключ.

В случае опасности вытекания жидкости применяют герметизированные гайки (рисунок 2.14 в).

В условиях относительно малых (для данного номинального диаметра) нагрузок преимущественно для валов применяют круглые установочные гайки со шлицами (рисунок 2.14 г) или с отверстиями.

Гайки, часто завинчиваемые и отвинчиваемые при малой потребной силе затяжки, выполняют с накаткой или в виде барашка (с двумя ушками) для завинчивания вручную.