Раздел 1. Основы теории рациональной эксплуатации оборудования

КОНТРОЛЬНЫХ РАБОТ

Контрольную работу №1 следует выполнять после изучения рзделов1-3, а контрольную работу №2- после изучения разделов 4-7.

Прежде чем приступить к ответам на вопросы и решению задач, необходимо изучить соответствующий раздел программы, так как без его усвоения невозможно правильно ответить на вопросы или решить задачу.

Вариант контрольной работы определяется двумя последними цифрами шифра учащегося, соответствующего номеру книжки успеваемости.

Домашняя контрольная работа должна быть выполнена разборчивым почерком в соответствии с ГОСТ 2. 105-95 «Общие требования к текстовым документам» или с использованием компьютерной техники в соответствии с ГОСТ 7.3-77 «Оригиналы текстовые авторские и издательские» на листах формата А4 и оформлена в папку. На каждой странице следует оставлять поля для замечаний преподавателя.

Выполненная в соответствии с заданием контрольная работа направляется в колледж на рецензирование не позднее, чем за две недели до начала лабораторно-экзаменационной сессии.

Если в контрольной работе вопросы не раскрыты, она не засчитывается и возвращается учащемуся на доработку. Доработанный вариант не зачтённой работы предоставляется на рецензирование повторно вместе с прежним вариантом, при этом правильно выполненная часть задания не переписывается.

Если контрольная работа оформлена небрежно, написана неразборчивым почерком или выполнена по неправильно выбранному варианту, возвращается учащемуся без проверки.

Порядок выполнения контрольной работы:

1. Титульный лист оформляется в соответствии с приложением 1.

2. На первой странице контрольной работы указываются номера вопросов и задач, подлежащих выполнению

3.Записывается номер и содержание вопроса или условие задачи. Данные взятые из таблиц, подставляются в условие задачи по смыслу.

4.Приводится ответ на вопрос или решение задачи, в необходимых местах вклеиваются чертежи, технологические карты, схемы, эскизы. Ответы на вопросы должны быть конкретными и по возможности краткими.

5.В конце контрольной работы обязательно приводится список используемой литературы.

ВОПРОСЫ И ЗАДАЧИ КОНТОЛЬНОЙ РАБОТЫ №1

Раздел 1. Основы теории рациональной эксплуатации оборудования

Для станка (агрегата) заданной модели определить виды и даты плановых ремонтов на текущий год; составить график плановых ремонтов оборудования при следующих условиях:

Таблица 1

| Номер задачи | Наименование и модель агрегата | Дата последнего капитального ремонта или ввода в эксплуатацию | Коэффициент сменности работы оборудования |

| Токарно-винторезный станок 1А616П | 05.2005 | 1,6 | |

| Токарно-винторезный станок 1М636 | 01.2004 | 1,72 | |

| Токарно-винторезный станок I6K40H | 04.2006 | 1,43 | |

| Токарно-карусельный станок 1525 | 09.2006 | 1,68 | |

| Токарно-револьверный автомат 1Б118 | 04.2004 | 1,81 | |

| Токарно-револьверный автомат 1Б140 | 03.2005 | 1,77 | |

| Токарно-револьверный станок 1Г1365 | 06.2003 | 1,76 | |

| Карусельно-фрезерный станок 623Б | 07.2005 | 1,72 | |

| Резьбошлифовальный станок 5821 | 02.2004 | 1,38 | |

| Горизонтально-расточной станок 2622В | 08.2003 | 1,8 | |

| Плоскошлифовальный станок ЗБ756 | 10.2004 | 1,76 | |

| Пресс кривошипный К2324 | 11.2005 | 1,42 | |

| Молот пневматический МБ4136 | 12.2004 | 1,68 | |

| Машина для литья под давлением 711А09 | 01.2005 | 1,64 | |

| Кругло-шлифовальный станок 3AI2 | 01.2003 | 1,78 | |

| Долбежный станок 7А420 | 04.2005 | 1,82 |

Продолжение таблицы 1

| Пресс гидравлический ДА2238 | 09.2003 | 1,62 | |

| Токарный четырехшпиндельный автомат 1240-4 | 06.2003 | 1,72 | |

| Широкоуниверсальный фрезерный станок 675П | 07.2003 | 1,8 | |

| Горизонтально-ковочная машина ВЦ34 | 08.2005 | 1,36 | |

| Вертикально-протяжной станок 7Б705В | 10.2004 | 1,5 | |

| Бесцентрово-шлифовальный станок 3А184 | 11.2005 | 1,45 | |

| Ножницы кривошипные НБ3322 | 12.2004 | 1,26 | |

| Токарный вертикальный автомат IA286-8 | 01.2005 | 2,3 | |

| Продольно-строгальный станок 7124 | 05.2004 | 2,4 | |

| Резьбонакатной станок 5933 | 01.2003 | 2,1 | |

| Хонинговальный станок 3К833 | 04.2003 | 1,8 | |

| Горизонтально-расточной станок 2636 | 09.2000 | 1,95 | |

| Радиально-сверлильный станок 2Н53 | 04.2004 | 2,0 | |

| Пресс гидравлический ПА6334А | 03.2005 | 1,6 | |

| Зубодолбежный станок 5В12 | 06.2000 | 1,68 | |

| Внутришлифовальный станок 3К255В | 07.2004 | 1,82 | |

| Плоскошлифовальный станок 3А722А | 02.2004 | 1,78 | |

| Координатно-расточной станок 2А430 | 08.2003 | 2,1 | |

| Молот ковочный паровоздушный М1343 | 10.2004 | 2,3 | |

| Пресс кривошипный К2540 | 11.2005 | 1,28 | |

| Молот паровоздушный М211 | 12.2004 | 1,62 |

Пример выполнения задачи

Для металлорежущего оборудования предлагается два вида структур ремонтного цикла - двухвидовая и трехвидовая. Для бесцентрово-шлифовального станка нормальной точности, категории ремонтосложности механической части Rм=20, электрической части Rэ=15,5 ([4],с. 417) , массой m=8576 кг, выбираем двухвидовую структуру ремонтного цикла:

КР-ТР-ТР-ТР-ТР-КР ([4], с.41, таблица 1.3)

Для построения графика необходимо определить продолжительность ремонтного цикла, межремонтного и межосмотрового периодов оборудования.

Определяем продолжительность ремонтного цикла Тцр:

Тцр=16800∙ Ком∙Кми∙Ктс∙Ккс∙Кв∙Кд, ([4], с.44, таблица 1.4);

где 16800ч. - базовая длительность цикла;

Ком - коэффициент обрабатываемого материала - 1.0 ([4], с.47);

Кми - коэффициент материала инструмента - 0.8([4], с.47, таблица 1.5);

Ккс - коэффициент, учитывающий вес оборудования - 1.0 ([4], с.7, таблица 1.5);

К тс- коэффициент точности станка - 1.0 ([4], с.47, таблица 1.5);

Кв - коэффициент возраста - 0.7 ([4], с. 47, таблица 1.5);

Кд - коэффициент долговечности - 1.0 ([4], с.47, таблица 1.5).

Тцр=16800х1.0х0.8х1.0х1.0х0.7х1.0=9408 часов.

Определяем продолжительность межремонтного периода

Тмр=Тцр/5 ([4], с.4, таблица 1.4)

Тмр=9408/5=1882 часа

Продолжительность межосмотрового периода рассчитывается по формуле

То=Тмр/nо+1

где nо - количество осмотров в межремонтном периоде;

То= 1882/2=941 час

Продолжительность межремонтного периода в месяцах:

Тцр.мес.=12Тцр/FS(nр+1),

где S — сменность работы станка;

Fд — действительный годовой фонд времени работы станка, ч;

Тцр.мес.=12х9408/1955х2(4+1)=7.4 месяца≈7 месяцев

Продолжительность межосмотрового периода

То=7.4/2=3.7месяцев ≈4месяца

Календарные даты выполнения плановых ремонтных работ приведены в таблице 7

Таблица 7 - График ППР

| Вид работ | КР | О | ТР | О | ТР | О | ТР | О | ТР | О | КР |

| Год | |||||||||||

| Месяц |

На текущий 2008 год приходится текущий ремонт в феврале, осмотр в мае и капитальный ремонт в октябре месяце.

Выбор способа сборки.

Способ сборки может приниматься исходя из следующих рекомендаций:

2.1.Для соединений типа вал-колесо зубчатое, вал-шкив при

нормальной прочности деталей может применяться прессовая сборка, если усилие прессования не будет превышать 1,6 МН (160 тс),

при недостаточной жесткости одной из деталей или при выполнении

посадок с большими натягами рекомендуется сборка при помощи температурных воздействий.

2.2.Для соединений с подшипниками качения прессовая сборка

может применяться:

если K = P/d ≤0,5 кН/мм,

где Р - усиление прессования;

d - Номинальный посадочный диаметр подшипника.

В остальных случаях применяется сборка при помощи температурных воздействий.

2.3. При сборке с помощью температурных воздействий нагрев охватывающей детали не должен превышать 350°С, а для подшипников качения - 125°С; если для сборки соединения необходима большая разность температур, следует применять совмещенный способ, т.е. нагрев охватывающей детали и охлаждение охватываемой детали.

Суммарная разность температур не должна превышать 450°С.

2.4. Усилие запрессовки (при сборке без нагрева) может быть определено по [5, т.2, с.272] , а также по формуле:

P =  ; кН,

; кН,

где f - коэффициент трения (со смазкой f = 0,85; без смазки f =1,13);

d - Номинальный диаметр сопряжения, мм;

l - Длина сопряжения, мм;

p - Давление на поверхности сопряжения

p=  ,

,

где d; Nmax, мм

E1, E2 - модули упругости материалов охватываемой (Е1)

и охватывающей (E2) деталей, МПа;

C1, C2 - коэффициенты, характеризующие жесткость деталей.

Коэффициенты С1 и С2 определяются для каждой из деталей

Рисунок 1 –Схема для определения коэффициентов С1 и С2

Таблица 14- Значения коэффициентов С1 и С2

| С1 | С2 | ||||

| Сталь | Чугун | Бронза | Сталь | Чугун | Бронза | |

| 0,00 | 0,70 | 0,75 | 0,67 | 1,3 | 1,25 | 1,33 |

| 0,10 | 0,72 | 0,77 | 0,69 | 1,32 | 1,27 | 1,35 |

| 0,20 | 0,73 | 0,83 | 0,75 | 1,38 | 1,38 | 1,41 |

| 0,30 | 0,89 | 0,94 | 0,86 | 1,49 | 1,44 | 1,52 |

| 0,40 | 1,08 | 1,13 | 1,05 | 1,68 | 1,63 | 1,71 |

| 0,45 | 1,21 | 1,26 | 1,18 | 1,81 | 1,76 | 1,84 |

| 0,50 | 1,37 | 1,42 | 1,34 | 1,95 | 1,92 | 2,00 |

| 0,55 | 1,57 | 1,62 | 1,54 | 2,17 | 2,12 | 2,20 |

| 0,60 | 1,83 | 1,88 | 1,80 | 2,43 | 2,38 | 2,46 |

| 0,65 | 2,17 | 2,22 | 2,14 | 2,77 | 2,72 | 2,80 |

| 0,70 | 2,62 | 2,67 | 2,59 | 3,22 | 3,17 | 3,25 |

| 0,75 | 3,28 | 3,33 | 3,25 | 3,84 | 3,79 | 3,87 |

| 0,80 | 4,25 | 4,80 | 4,22 | 4,85 | 4,80 | 4,88 |

| 0,85 | 5,98 | 6,03 | 5,95 | 6,58 | 6,53 | 6,61 |

| 0,90 | 9,23 | 9,28 | 9,20 | 9,88 | 9,78 | 9,86 |

| 0,925 | 12,58 | 1,2,63 | 12,56 | 13,18 | 13,18 | 13,21 |

| 0,950 | 18,70 | 18,75 | 18,67 | 19,30 | 19,25 | 19,33 |

| 0,975 | 38,70 | 38,75 | 38,67 | 39,30 | 39,25 | 39,33 |

| 0,990 | 98,70 | 98,75 | 98,67 | 99,30 | 99,25 | 99,33 |

Примечание. При  - сплошная охватываемая деталь (вал). При - сплошная охватываемая деталь (вал). При  — корпусная охватывающая деталь (отверстие) — корпусная охватывающая деталь (отверстие) |

2.5. При сборке с температурным воздействием необходимые температуры нагрева (охлаждения) деталей могут быть определены по рекомендациям [5, т.2, с.272-273], а также по формулам:

- при нагреве (охлаждении) одной из деталей конечная температура нагрева (охлаждения)

°С,

°С,

где d ; Nmax мм

- коэффициент линейного расширения (сжатия) материала детали, мм/I°С.

- коэффициент линейного расширения (сжатия) материала детали, мм/I°С.

- температура окружающей среды; обычно

- температура окружающей среды; обычно  =±20°С (со знаком плюс при нагреве и со знаком минус при охлаждении).

=±20°С (со знаком плюс при нагреве и со знаком минус при охлаждении).

Коэффициенты линейного расширения, применяемые при определении температуры нагрева или охлаждения детали перед запрессовкой, и модули упругости для различных металлов приведены в таблице 15

Таблица 15 –Коэффициент α

| Материал | α; мм/I°С | Модуль упругости, МПа | |

| при нагревании | при охлаждении | ||

| Сталь и стальное литье | 0,000012 | - 0,0000085 | |

| Чугунное литье | 0,000010 | -0,000008 | |

| Медь | 0,000016 | -0,000014 | |

| Бронза | 0,000017 | -0,000015 | |

| Латунь | 0,000018 | -0,000016 | |

| Алюминиевые сплавы | 0,000023 | - 0,000018 |

2.6. При совмещенном способе разность температур определяется:

;

;

где  - температура нагрева охватывающей детали;

- температура нагрева охватывающей детали;

- температура охлаждения охватывающей детали

- температура охлаждения охватывающей детали

-190°С

-190°С

Охлаждают детали путем полного или частичного погружения в охлаждающую среду или охладительную камеру. В качестве охладительных сред принимают сжиженные газы, имеющие низкие температуры:

- жидкий воздух - -193°С;

- жидкий кислород - -183°С;

-жидкий азот- -190°С;

-сухой лед- -72°С.

Наиболее просто выполняется охлаждение в твердой углекислоте.

Пример ответа на вопрос.

Для заданной детали, размера, поверхности и параметра предложить способ выявления возможных дефектов, выбрать необходимые приборы и контрольно-измерительный инструмент.

| Номер детали | Проверяемый размер, поверхность, параметр |

| А11603.02.007 | Зубчатые вереницы Г и Д |

Решение

Способы выявления дефектов.

1.1. Визуальный (осмотр) - осмотром зубчатых венцов могут быть обнаружены:

- вмятины, забоины торцов зубьев - дефект исправимый;

- остроконечность зубьев - дефект окончательный;

- задиры по профилю зубьев - при задирах по профилю более

1/5 числа зубьев дефект окончательный.

1.2. Измерение.

Может быть выявлено уменьшение толщины зубьев. Измерение производится в случае, если осмотром не обнаружено окончательных дефектов.

ВОПРОСЫ И ЗАДАЧИ КОНТОЛЬНОЙ РАБОТЫ №2.

Способ ремонта.

Венец Г заменить; остальные поверхности проточить до устранения следов износа.

Замена венца рекомендуется для блоков зубчатых колес со шлицевым отверстием при износе только одного венца; остроконечность зубьев - дефект окончательный и восстановлению наращиванием слоя материала не подлежит [14, c.624].

Для остальных поверхностей принята обработка на ремонтные размеры, т.к. сопряженная деталь-сухарик вилки - является быстроизнашивающейся, простой по конструкции и, как правило, подлетит замене.

2. Ремонтный чертеж (см. пример).

Вопрос 175-197

175 Ремонт направляющих станин шабрением. Область применения, преимущества и недостатки.

176 Ремонт направляющих станин шлифованием.

177 Методы ремонта шлицевых и шпоночных соединений.

178 Дефекты и ремонт столов. Способы восстановления Т-образных пазов.

179 Дефекты и ремонт корпусных деталей. Способы восстановления размеров, формы и расположение посадочных отверстий корпусов.

180 Ремонт шпинделей станков.

181 Ремонт разъемного подшипника скольжения с вкладышами, залитыми баббитом.

182 Ремонт узлов с подшипниками качения.

183 Дефекты и ремонт кулачковых муфт.

184 Дефекты и ремонт фрикционных муфт

185 Ремонт цилиндрических зубчатых передач.

186 Ремонт червячных передач.

187 Дефекты и ремонт клиноременных передач.

188 Аварийный ремонт крyпномодульных зубчатых колес при поломке одного или нескольких зубьев.

189 Методы ремонта деталей поршневой группы (цилиндр – поршень - поршневые кольца).

190 Дефекты и способы восстановления работоспособности цепных передач.

191 Дефекты и способы ремонта винтового механизма.

192 Особенности эксплуатации и ремонт шариковых винтовых пар

193 Основные неисправности в работе гидросистем, способы их определения.

194 Изготовление жестких трубопроводов. Виды соединений жестких труб с аппаратурой.

195 Ремонт шестеренчатого гидронасоса.

196 Ремонт пластинчатого насоса.

197 Ремонт гидроаппаратуры

Вопрос 198-227

198 Ремонт станины токарно-винторезного станка

199 Ремонт суппорта токарно-винторезного станка

200 Ремонт задней бабки токарно-винторезного станка

201 Ремонт передней бабки токарно-винторезного станка

202 Ремонт фартука токарно-винторезного станка.

203 Ремонт станины горизонтально-фрезерного станка

204 Ремонт продольного стола консольно-фрезерного станка.

205 Ремонт поперечных салазок и консоли консольно-фрезерного станка.

206 Ремонт шлифовальной бабки круглошлифовального станка.

207 Ремонт станины круглошлифовального станка

208 Ремонт стола круглошлифовального станка.

209 Ремонт станины и стола вертикально-сверлильного станка

210 Ремонт шпиндельной бабки вертикально-сверлильного станка.

211 Ремонт фундамента шабота, штамподержателя паровоздушного штамповочного молота

212 Ремонт падающих частей паровоздушного штамповочного молота

213 Ремонт цилиндра паровоздушного штамповочного молота.

214 Ремонт стоек паровоздушного штамповочного молота.

215 Сборка и проверка штамповочного молота после ремонта

216 Ремонт станины открытого однокривошипного пресса.

217 Ремонт ползуна и шатуна открытого однокривошипного пресса.

218 Особенности условия работы и износа деталей литейного оборудования

219 Ремонт встряхивающего механизма формовочной машины.

220 Ремонт главных валов кривошипных прессов.

221 Ремонт смешивающих бегунов.

222 Осмотр и ремонт подкрановых путей мостовых кранов и требования, предъявляемые к ним.

223 Ремонт металлоконструкций мостовых кранов.

224 Ремонт ходовых колес и механизма передвижения моста крана.

225 Ремонт механизма подъема груза мостового крана.

226 Ремонт крюковой подвески. Дефектация и замена грузовых канатов

227 Ремонт ленточных конвейеров.

Выбор материала фундамента

В настоящее время большинство промышленных агрегатов устанавливается на бетонных и железобетонных фундаментах, поэтому в качестве материала фундамента рекомендуется принимать бетон марок 100 … 250.

Указания по выбору марки бетона приведены в [2], [5, т.1], [12, т.2], [18], [23].

Если в РЭ на агрегат указана марка бетона, то принимается марка, выбранная заводом изготовителем агрегата.

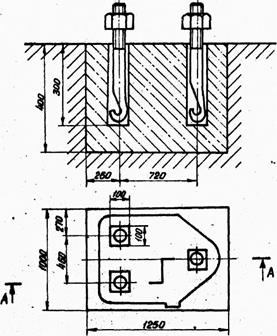

Эскиз фундамента.

Выполняется на листе чертёжной бумаги формата А3 (12) или А4 (11) на основании данных, приведённых в руководстве по эксплуатации, и полученных расчётом, количество проекций – не менее двух (план и разрез), так, чтобы была ясна конструкция фундамента; на эскизе проставляются все необходимые размеры, и указывается уровень чистого пола цеха.

Размеры колодцев под фундаментальные болты (или других элементов крепления агрегата к фундаменту) при отсутствии данных в руководстве по эксплуатации могут быть выбраны в [12, т.2]. Расстояние от нижних концов фундаментных болтов до подошвы фундамента или верха проема в фундаменте не должно быть менее 150 мм.

Рисунок 2- Установочный чертеж станка 2Б125

Таблица 23– Варианты заданий на контрольную работу №1

| Последняя цифра шифра | |||||||||||||||||||||

| Предпоследняя цифра шифра | |||||||||||||||||||||

Таблица 24– Варианты заданий на контрольную работу №2

| Последняя цифра шифра | |||||||||||

| Предпоследняя цифра шифра | |||||||||||

Основная

1. Пукинец И.К., Мурашов Н.В. Ремонт промышленного оборудования. - М.:Высшая школа, 1989.

2. Шейнгольд Е.М., Нечаев Л.И. Технология ремонта и монтажа промышленного оборудования. - М.:Машиностроение, 1973.

3.Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков. - Мн.: Вышэйшая школа, 1987.

4. Типовая система технического обслуживания и ремонта металло-и деревообрабатывающего оборудования. М.:Машиностроение СССР. ЭНИМС. - М.:Машиностроение, 1988.

5.Справочник механика машиностроительного завода. В двух томах./Под ред. Борисова Ю.С., Носкина Р.А. - М.:Машиностроение, 1971.

6. Ге5льберг Б.Т., Пекелис Г.Д. Ремонт промышленного оборудования. - М.:Высшая школа, 1988.

7. Пекелис Г.Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, -Л.: Машиностроение, 1984.

8. Кузьминцев В.Н. Ремонт кузнечно-прессового оборудования. - М.:Высшая школа, 1974.

9. Сборка и монтаж изделий машиностроения. Справочник. В двух томах./ Под ред. Корсакова B.C. - М.:Машиностроение,1983.

Дополнительная

10. Волков П.И. Ремонтопригодность машин. - М.:Машиностроение, 1975.

11. Борисов Ю.С. и др. Организация ремонта и технического обслуживания оборудования. – М.:Машиностроение, 1978.

12. Стерин И.С. Слесарь-ремонтник металлорежущих станков. - Лениздат, 1980.

13. Крупицкий Э.И, Справочник молодого слесаря по ремонту промышленного оборудования. - М.:Высшая школа,1977.

14. Борисов Ю.C., Сахаров В.П. Краткий справочник цехового механика. - М.:Машиностроение, 1978

15. Молодых П.В., 3енкин А.С. Восстановление деталей машин. - М.:Машиностроение, 1989.

16. Сидоров A.И. Восстановление деталей машин напылением и наплавкой. - М.:Машиностроение, 1987.

17. Воробьев. Л. И. Технология машиностроения и ремонт машин. - М.:Высшая школа, 1981.

18. Анисимов М.И. и др. Ремонт и монтаж куэнечно-прессовогo оборудования. - М.:Машиностроение, 1973.

19. Обработка металлов резанием. Справочник. - М.:Машиностроение, 1988.

20. Справочник технолога-машиностроителя. В двух томах./Под ред. Косиловой А.Г., Мещерякова Р.К, Малова А.Н. - М.:Машиностроение, 1986.

21.Анурьев В.И. Справочник конструктора-машиностроителя. - М.:Машиностроение, 1988.

22. Оганян А.А. Монтаж металлорежущего и кузнечно-прессовогo оборудования. - М.:Высшая школа, 1980.

23. Крылов Ю.В. Слесарные и слесарно-сборочные работы. – Л.:Лениздат, 1987,

24. Гайдамак К.М. Монтаж оборудования общего назначения и технологических трубопроводов. - М.:Высшая школа, 1981.

25. Яковлев В.И. Справочник слесаря-монтажника. М. Машиностроение, 1975.

26. Восстановление деталей машин: Справочник/под ред.В.П. Иванова.-М.:Машиностроение,2003

27Новиков В.Ю. Слесарь-ремонтник: Учебник для нач. проф. образования.- М.: Издательский центр «Академия», 2004.

Рекомендуемый перечень вопросов для подготовки к экзамену

1. Надежность и ее показатели.

2. Сущность явления износа. Виды износа.

3. Типовая система ТО и ремонта оборудования. Основные понятия.

4. Технологический процесс восстановления деталей клеевым методом.

5. Структура технологического процесса ремонта.

6. Ремонтная документация согласно ЕСКД.

7. Правила выполнения ремонтных чертежей.

8. Подготовка ремонтных работ.

9. Правила разборки оборудования.

10. Промывка и сушка деталей.

11. Цель и способы проведения дефектации.

12. Классификация соединений, осуществляемых при сборке машин.

13. Виды испытаний оборудования. Приемка оборудования после ремонта.

14. Экономическая целесообразность восстановления деталей. Методы восстановления.

15. Метод ремонтных размеров.

16. Восстановление деталей сваркой.

17. Восстановление деталей наплавкой.

18. Характеристика процесса металлизации. Методы, подготовка поверхности. Достоинства.

19. Типовой технологический процесс восстановления деталей металлизацией. Виды металлизаторов, их устройство.

20. Виды и сущность гальванических покрытий. Восстановление деталей хромированием.

21. Виды и сущность гальванических покрытий. Восстановление деталей осталиванием.

22. Электроискровое восстановление и упрочнение деталей.

23. Восстановление деталей ферромагнитными порошками в магнитном поле

24. Восстановление деталей полимерными материалами.

25. Правка деталей.

26. Восстановление деталей методами изменения её конструкции.

27. Восстановление деталей пластическим деформированием.

28. Шабрение и притирка.

29. Клеи, применяемые при ремонте и их характеристика.

30. Понятие о базовых и корпусных деталях. Факторы, оказывающие влияние на износ направляющих.

31. Способы повышения износостойкости направляющих.

32. Восстановление корпусных деталей.

33. Ремонт валов и осей.

34. Ремонт шпинделей.

35. Ремонт подшипников скольжения.

36. Ремонт деталей подшипниковых узлов качения

37. Ремонт передач с цилиндрическими и коническими зубчатыми колесами.

38. Ремонт деталей червячных передач.

39. Ремонт деталей цепных передач.

40. Ремонт ременных передач.

41. Ремонт ходовых винтов и ходовых гаек.

42. Ремонт деталей поршневой группы.

43. Ремонт кривошипно-шатунных механизмов.

44. Ремонт кулисного механизма.

45. Основные неисправности гидросистем, их причины и методы устранения.

46. Ремонт насосов.

47. Ремонт гидроаппаратуры.

48. Ремонт трубопроводов

49. Ремонт резьбовых соединений

50. Ремонт штифтовых и шпоночных соединений

51. Конструктивные особенности пневмоприводов и ремонт пневматических двигателей.

52. Техническое диагностирование и устранение неисправностей токарно-винторезных станков.

53. Типовой технологический процесс капитального ремонта токарно-винторезного станка.

54. Ремонт суппорта токарного станка.

55. Ремонт корпуса передней бабки токарного станка.

56. Ремонт задней бабки токарного станка.

57. Типовой техпроцесс капитального ремонта консольно-фрезерного станка.

58. Типовой техпроцесс ремонта вертикально-сверлильного станка.

59. Типовой технологический процесс ремонта расточных станков.

60. Типовой технологический процесс ремонта строгальных станков.

61. Типовой технологический процесс ремонта круглошлифовальных станков.

62. Техническое обслуживание станков и устройств ЧПУ.

63. Особенности эксплуатации и технического обслуживания кузнечно-прессового оборудования.

64. Ремонт кузнечно-прессового оборудования.

65. Особенности эксплуатации и технического обслуживания литейного оборудования.

66. Ремонт литейного оборудования.

67. Особенности эксплуатации и технического обслуживания подъемно-транспортного оборудования.

68. Ремонт подъемно-транспортного оборудования.

69. Основные направления модернизации технологического оборудования.

70. Экономическое обоснование проведения модернизации.

71. Общие принципы модернизации металлорежущих станков.

72. Примеры модернизации различных типов станков.

73. Паспортизация оборудования. Цели и задачи. Правила составления паспорта.

74. Общие правила выполнения монтажа оборудования.

75. Назначение фундаментов, требования к ним. Виды фундаментов.

76. Определение основных размеров фундамента. Разметка мест под фундамент.

77. Фундаментные колодцы. Фундаментные болты и гайки. Преимущества анкерных болтов.

78. Транспортировка и распаковка оборудования.

79. Особенности монтажа оборудования на фундамент.

80. Пуск, наладка, испытание и сдача смонтированного оборудования.

ПРИЛОЖЕНИЕ 1

Министерство образования Республики Беларусь

Учреждение образования

«Гродненский государственный политехнический колледж»