Вращения обычно не устанавливают.

Рис. Контроль Дефектируемый подшипник

Подшипников на легкость

Вращения

Сравнивается с новым того же номера. По легкости вращения

Они не должны резко

Отличаться (более чем вдвое).

Годные по результатам наружного осмотра подшипники

Годные по результатам наружного осмотра подшипники

при вращении должны иметь ровный, без заедания, ход, сопровождающийся незначительным шумом.

Неравномерность вращения подшипника определяется в основном по отдаче в руку.

Рывки указывают на наличие в подшипниках

механических или абразивных частиц,стуки - на

вмятины и коррозионные раковины на телах и дорожках качения, на большой износ сепараторов.

При торможении, заедании подшипник следует еще раз

промыть и повторить проверку. Если при повторной проверке дефект не исчезает, подшипник бракуют.

Проверка на шум производится путем раскручивания наружной обоймы от руки (сравнение с шумами нового подшипника).

Проверка на шум производится путем раскручивания наружной обоймы от руки (сравнение с шумами нового подшипника).

Шумами (стуками) называют воздушные колебания, а колебания материала, из которого состоит механизм, - вибрациями.

Пред проверкой подшипник смазывается трансформаторным

маслом. Существуют специальные приборы для контроля и анализа

шумов и вибраций (андерометр, стенд ЦКБ-Ш2 и др.). Шумы

воспринимают при помощи микрофона, параметры вибрации - при помощи пьезоэлектрических датчиков. Полученные таким образом сигналы усиливают, измеряют по масштабу и регистрируют.

Средством регистрации с может быть осциллоскоп (при визуальном

наблюдении за процессом) или предельный индикатор, например

устройство, в котором при достижении заданного уровня колебаний

зажигается контрольная лампа. однако в ремонте их почти не применяют.

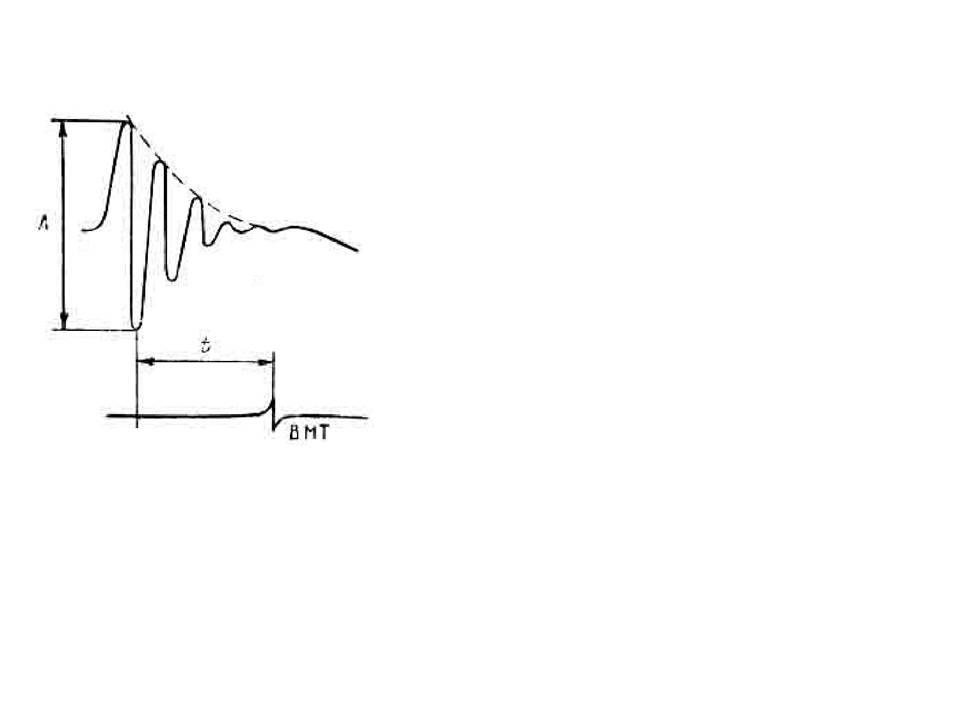

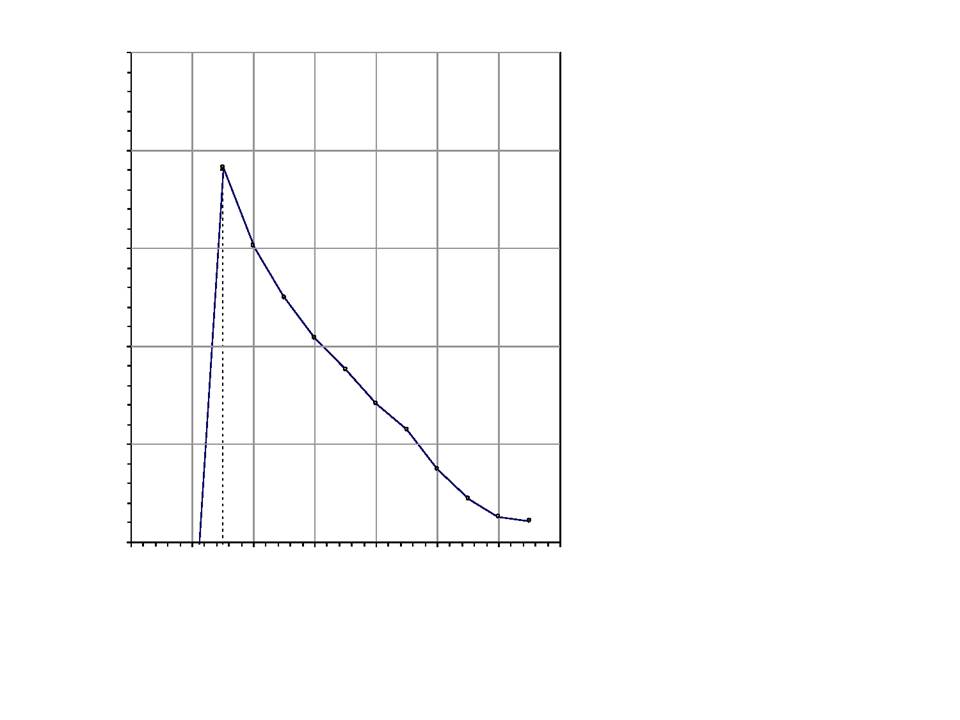

Рис.

Осцилограмма

Существуют специальные приборы для контроля и анализа шумов и вибраций (андерометр, стенд ЦКБ-Ш2 и др.).

Шумы воспринимают при помощи

микрофона, параметры вибрации - при помощи пьезоэлектрических датчиков.

Полученные таким образом сигналы усиливают, измеряют по масштабу и

регистрируют. Средством регистрации

с может быть осциллоскоп (при

визуальном наблюдении за процессом)

или предельный индикатор, например устройство, в котором при достижении

заданного уровня колебаний

зажигается контрольная лампа.

Колебательного импульса от

Подшипника двигателя

(в функции времени):

А - амплитуда; t - фаза

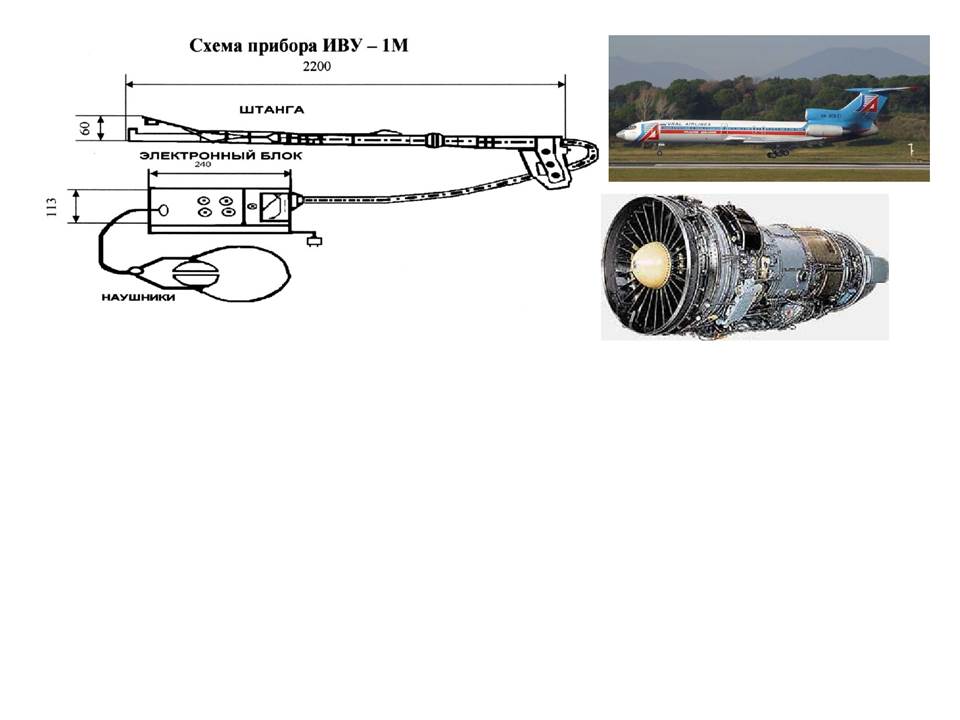

С 1989г. для диагностики межвальных (м/в),

С 1989г. для диагностики межвальных (м/в),

межроторных(м/р) и прочих подшипников на авиационных двигателях (АД) типа АЛ-31Ф,РД-33, Д- 30, Д-30КП, Д-30КУ, АИ-25ТЛ, РД-600 и ТВД-1500 используют виброакустические приборы ДИП-1, ДИП-

1М, ДИП-2 и ДИП-2М, разработанных и

изготовленных в ФНПЦ ММПП «САЛЮТ» совместно с ЦИАМ им. П. И. Баранова.

Рис.Двигатель Д-30-КУ-154

Рис.Двигатель Д-30-КУ-154

Прибор ИВУ-1М для вибродиагностирования, предназначен для

выявления дефектов в межвальном подшипнике двигателей Д-30КУ, Д-30 КУ-154, Д30КП и их модификаций в условиях эксплуатации.

Принцип действия прибора основан на сравнении с нормированным

значением показаний микроамперметра, встроенного в электронный блок.

Показания прибора зависят от интенсивности колебаний вибродатчика,

закреплённого на штанге, помещённой внутрь вала турбины низкого давления определённым образом. Колебания штанги генерируются

ударными импульсами, возникающими при перекатывании тел качения

подшипника при вращении вала турбины высокого давления с фиксированной частотой.

Все подшипники, прошедшие контроль

Все подшипники, прошедшие контроль

наружным осмотром, проверку на шум и

легкость вращения, подвергают

последующему контролю путем замеров.

Замерами проверяют радиальный зазор (для

подшипников нерегулируемых типов) и размеры посадочных мест.

Замеры проводят в помещении при температуре воздуха 18¼20оС.

Технические условия

Технические условия

На дефектацию подшипников

Качения

Номер подшипника Допустимое Допустимый

по ГОСТ 3189 — 75 отклонение радиальный

диаметра колец от зазор,

номинального, мм мм

104; 200—206; 300—306; 405;

107; 207

110—115; 208—217; 307—

314;

408—412

118; 120; 122; 315; 316; 413

130; 218; 220; 226

0,01

+0,02

+0,02

+0,02

+0,02

—0,02

—0,02

—0,03

—0,03

—0,04

0,05

0,05

0,05

0,10

0,10

Шевченко А.И., Сафронов П.И. Справочник слесаря по ремонту тракторов. -

Л.: Машиностроение. Ленингр. Отд-ние, 1989. - 512с.: ил. (см. с. 114)

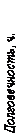

370000

370000

На основании

исследования

320000 проведенного заводом

изготовителем ОАО

«Рыбинские моторы»

270000

220000

опытным путем был

определен

Допустимый монтажный

Радиальный зазор в

Роликоподшипнике

при сборке опоры, 170000

который должен

находиться в диапазоне 0,5¼1,5 мм.

120000

-0,0035 -0,0025 -0,0015 -0,0005 0,0005 0,0015 0,0025 0,0035

Радиальный зазор, м

Рис. Зависимость долговечности подшипника

От радиального зазора

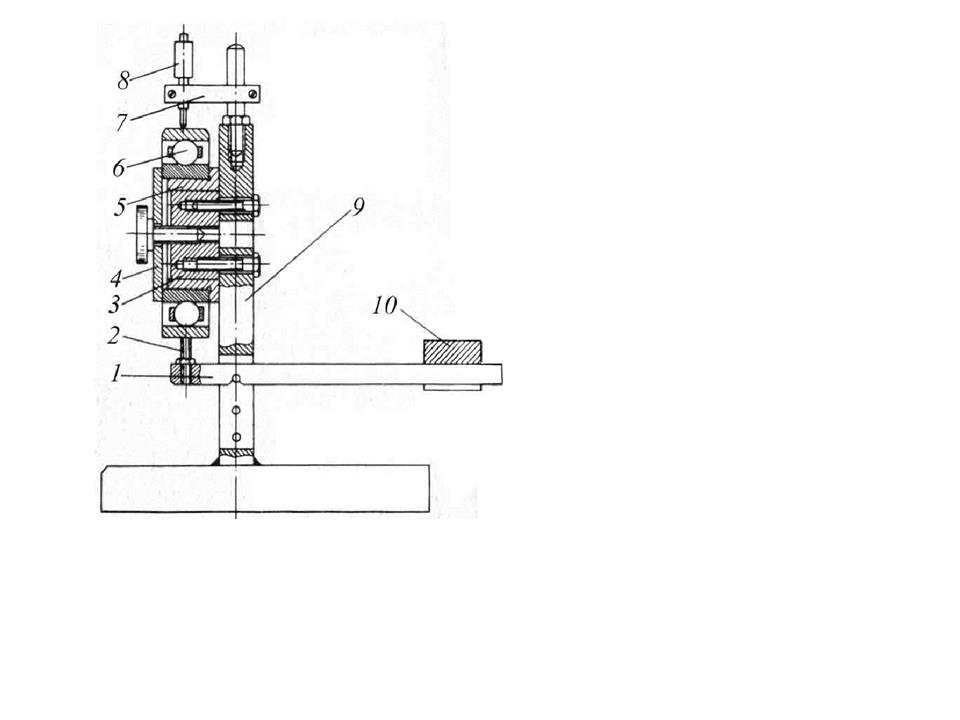

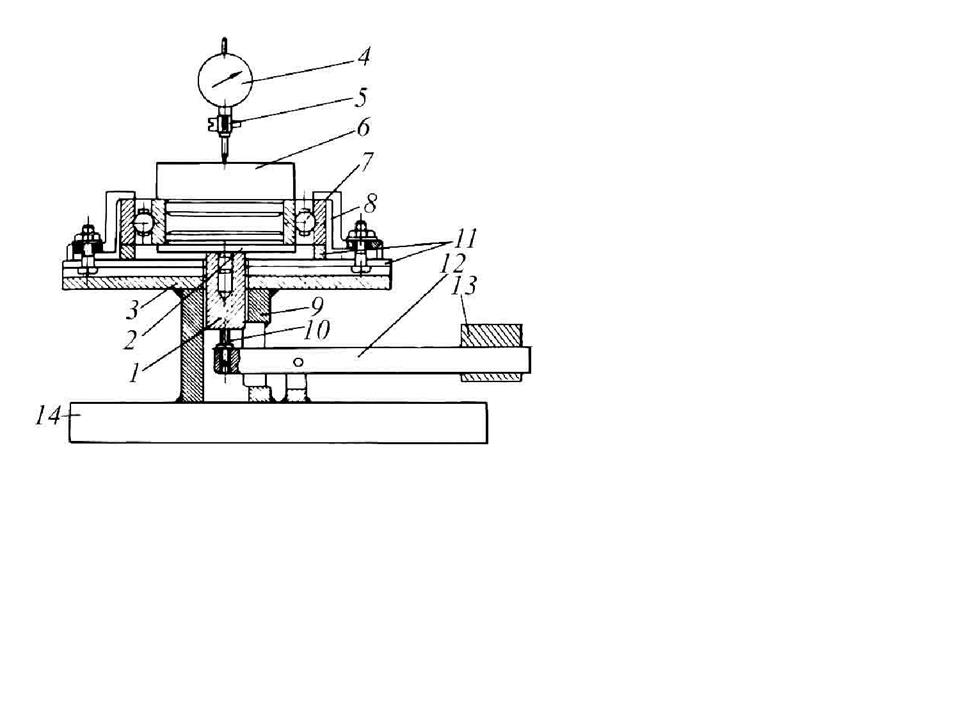

Радиальный и осевой зазоры

Радиальный и осевой зазоры

проверяют с

помощью

специальных

приспособлений,

показанных на рис. .

Рис. Приспособление для измерения

радиальных зазоров в подшипниках: 1 - рычаг; 2 - упор; 3 - палец; 4 - шайба; 5 -

втулка; 6 - подшипник; 7 - зажим; 8 -

индикатор часового типа; 9 - корпус; 10 - груз

Рис.