Обозначения на чертежах

Отклонения формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента, приспособлений, неравномерности припуска на обработку, неоднородности материала, деформации заготовки. Для каждого вида допуска формы и расположения установлен определенный знак (таблица 7.1).

На чертеже допуски формы и расположения указываются в рамке, которая разделена на две или три части и соединяется с рассматриваемой поверхностью линией со стрелкой. Базы обозначаются зачерненным равносторонним треугольником.

Допуски формы и расположения не должны превышать допуски на соответствующий размер. Если допуск формы и расположения равен допуску на размер, то он на чертеже не указывается.

Таблица 7.1 – Условные обозначения допусков формы и расположения на чертежах

| Группа допусков | |||||

| Допуск формы | Допуск взаимного расположения | ||||

| Допуск прямолинейности |  | Допуск перпендикулярности |  | Допуск радиального или торцового биения |  |

| Допуск плоскостности |  | Допуск параллельности |  | ||

| Допуск профиля продольного сечения |  | Допуск наклона |  | Допуск симметричности |  |

| Допуск цилиндричности |  | Допуск соосности |  | Позиционный допуск |  |

| Допуск круглости |  | Допуск пересечения осей |  |

В системе стандартов допусков формы и расположения поверхностей введено понятие уровней относительной геометрической точности: уровень А – нормальная относительная геометрическая точность, В –повышенная относительная геометрическая точность допусков формы и расположения поверхностей, уровень С – высокая относительная геометрическая точность. Допуск формы составляет определенный процент от допуска размера в зависимости от уровняотносительной геометрической точности. Соотношение допуска формы и допуска размера приведены в таблице 7.2.

Таблица 7.2 – Зависимость допуска формы от допуска размера

| Уровень относительной геометрической точности | Допуск формы и расположения плоских поверхностей, процент от допуска размера | Допуск формы цилиндрических поверхностей, процент от допуска диаметра |

| А | ||

| В | ||

| С |

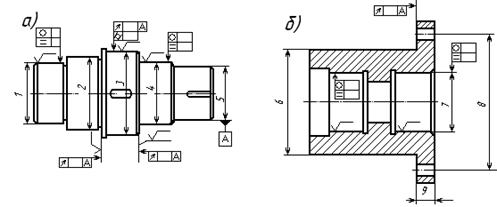

Задача 1. Проставить на чертеже вала и втулки типовые посадки к посадочным поверхностям под подшипники качения, зубчатое колесо. К заданным поверхностям проставить допуски формы и взаимного расположения поверхностей, шероховатость поверхности. Задание выбрать из таблицы 7.3.

Таблица 7.3 – Варианты заданий к задаче 1

| Но-мер варианта | Класс точности подшипника | Номер размера (рисунок 7.1) | ||||||

| 1 и 4 | 6 и 7 | |||||||

| 48-0,2 | 30 r6 | 65 ± 0,3 | 12-0,2 | |||||

| 42-0,2 | 21 r6 | 85 ± 0,2 | 12-0,15 | |||||

| 40-0,2 | 22 r6 | 90 ± 0,25 | 11-0,1 | |||||

| 45-0,25 | 24 r6 | 85 ± 0,3 | 12-0,2 | |||||

| 50-0,3 | 25 r7 | 80 ± 0,25 | 10,5-0,15 | |||||

| 55-0,3 | 26 r8 | 90 ± 0,4 | 15-0,3 | |||||

| 53-0,3 | 28 r7 | 85 ± 0,3 | 14-0,2 | |||||

| 48-0,25 | 20 r6 | 80 ± 0,3 | 15-0,2 | |||||

| 42-0,2 | 30 r6 | 75 ± 0,2 | 14-0,25 | |||||

| 40-0,2 | 24 r7 | 80 ± 0,4 | 12-0,2 |

Рисунок 7.1 – Эскизы вала (а) и втулки (б)

Список литературы

1Мягков, В. Д. Допуски и посадки : справочник в 2 т. / В. Д. Мягков. – 6-е изд., перераб. и доп. – Л. : Машиностроение, 1982. – Т. 1. – 543 с.

2 Мягков, В. Д. Допуски и посадки : справочник в 2 т. / В. Д. Мягков. – 6-е изд., перераб. и доп. – Л. : Машиностроение, 1983. – Т. 2. – 448 с.

3ГОСТ 2.403-75. Правила выполнения чертежей цилиндрических зубчатых колес. – М. : Изд-во стандартов, 1982. – 11 с.

4 ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски. – М. : Изд-во стандартов, 1981. – 65 с.

5 ГОСТ 3325-85.Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. – М. : Изд-во стандартов, 1985. – 21 с.

Приложение А

(справочное)

Таблица А.1 – Допуски и отклонения калибров для размеров до 500 мм (ГОСТ 24853-81)

| Квалитет | Обозначение допусков | Интервал размеров, мм | ||||||||||||

| До 3 | Св.3 до 6 | Св. 6 до 10 | Св. 10 до 18 | Св.18 до 30 | Св. 30 до 50 | Св. до | Св. до | Св. 120 до 180 | Св. до | Св. до | Св. 315 до | Св. 400 до 500 | ||

| Размер и допуски калибров, мкм | ||||||||||||||

| z | 1,5 | 1,5 | 2,5 | 2,5 | ||||||||||

| y | 1,5 | 1,5 | ||||||||||||

, ,  | ||||||||||||||

| 1,5 | 2,5 | 3,5 | |||||||||||

| 1,5 | 1,5 | 1,5 | |||||||||||

| 1,2 | 1,5 | 1,5 | 2,5 | 2,5 | |||||||||

| 2,5 | 2,5 | ||||||||||||

| 0,8 | 1,2 | 1,5 | 1,5 | 2,5 | 3,5 | 4,5 | |||||||

| 1,5 | 2,5 | 3,5 | |||||||||||

| 1,5 | 1,5 | 1,5 | |||||||||||

| ||||||||||||||

| 2,5 | 2,5 | ||||||||||||

| – | – | 1,5 | 2,5 | 2,5 | |||||||||

| 0,8 | 1,2 | 1,5 | 1,5 | 2,5 | 3,5 | 4,5 | |||||||

| ||||||||||||||

| ||||||||||||||

, ,  | ||||||||||||||

| Н | 2,5 | 2,5 | б | |||||||||||

| ||||||||||||||

| 1,2 | 1,5 | 1,5 | 2,5 | 2,5 | |||||||||

| ||||||||||||||

| ||||||||||||||

, ,  | ||||||||||||||

| Н | 2,5 | 2,5 | ||||||||||||

| ||||||||||||||

| 1,2 | 1,5 | 1,5 | 2,5 | 2,5 |

Таблица А.2 – Шероховатость рабочих поверхностей калибров

| Квалитет точности контролируемой детали | IT6, IT7, IT8 | IT9, IT10, IT11 |

| Шероховатость поверхности калибра Ra, мкм | 0,08 | 0,16 |

Таблица А.3 – Шарикоподшипники радиальные однорядные (ГОСТ 8338-85)

| Обозначение подшипника | Размер, мм | Обозначение подшипника | Размер, мм | ||||||

| D | d | r | В | D | d | r | В | ||

| Легкая серия | |||||||||

| 2,5 | 3,5 | ||||||||

| 2,5 | 3,5 | ||||||||

| 2.5 | 3,5 | ||||||||

| 2,5 | 3,5 | ||||||||

| 2,5 | 3,5 | ||||||||

| 3,5 | |||||||||

| 3,5 | Тяжелая серия | ||||||||

| Средняя серия | |||||||||

| 2,5 | |||||||||

| 2,5 | |||||||||

| 2,5 | |||||||||

| 2,5 | |||||||||

| 2,5 | |||||||||

| 2,5 | 3,5 |

Таблица А.4 – Допустимые интенсивности радиальных нагрузок на посадочные поверхности вала

| Диаметр d, мм | Допустимое значение Рr при посадке на вал, Н/мм | |||

| js 5, js 6 | к 5, к 6 | m 5, m 6 | n 5, n 6 | |

| Cв. 18 до 80 | 0–300 | 300–1400 | 1400–1600 | 1600–3000 |

| Cв. 80 до 180 | 0–600 | 600–2000 | 2000–2500 | 2500–4000 |

| Cв. 180 до 360 | 0–700 | 700–3000 | 3000–3500 | 3500–6000 |

| Cв. 360 до 630 | 0–900 | 900–3500 | 3500–4500 | 4500–8000 |

Таблица А.5 – Допустимые интенсивности радиальных нагрузок на посадочные поверхности корпуса

| Диаметр D, мм | Допустимое значение Рr при посадке на вал, Н/мм | ||||

| св. | до | К6, К7 | М6, М7 | N6, N7 | Р7 |

| 0–800 | 800–1000 | 1000–1300 | 1300–2500 | ||

| 0–1000 | 1000–1500 | 1500–2000 | 2000–3300 | ||

| 0–1200 | 1200–2000 | 2000–2600 | 2600–4000 | ||

| 0–1600 | 1600–2500 | 2500–3500 | 3500–5500 |

Таблица А.6 – Предельные отклонения внутренних колец подшипников (ГОСТ 520-89)

| Интервал диаметров d, мм | Класс точности подшипника | Интервал диаметров d, мм | Класс точности подшипника | ||||||

| Нижнее предельное отклонение, мкм | Нижнее предельное отклонение, мкм | ||||||||

| Св. 2,5до 10 | –8 | –7 | –5 | –4 | Св. 50 до 80 | –15 | –12 | –9 | –7 |

| Св. 10 до 18 | –8 | –7 | –5 | –4 | Св. 80 до 120 | –20 | –15 | –10 | –8 |

| Св. 18 до 30 | –10 | –8 | –6 | –5 | Св. 120 до 180 | –25 | –18 | –13 | –10 |

| Св. 30 до 50 | –12 | –10 | –8 | –6 | |||||

| Примечание – Верхние предельные отклонения ES = 0 |

Таблица А.7 – Предельные отклонения наружных колец подшипников (ГОСТ 520-89)

| Интервал диаметров D, мм | Класс точности подшипника | Интервал диаметров D, мм | Класс точности подшипника | ||||||

| Нижнее предельное отклонение, мкм | Нижнее предельное отклонение, мкм | ||||||||

| Св. 2,5 до 6 | –8 | –7 | –5 | –4 | Св.80 до 120 | –15 | –13 | –10 | –8 |

| Св. 6 до 18 | –8 | –7 | –5 | –4 | Св. 120 до 150 | –18 | –15 | –11 | –9 |

| Св. 18 до30 | –9 | –8 | –6 | –5 | Св. 150 до 180 | –25 | –18 | –13 | –10 |

| Св. 30 до50 | –11 | –9 | –7 | –6 | Св. 180 до 250 | –30 | –20 | –15 | –11 |

| Св. 50 до 80 | –13 | –11 | –9 | –7 | Св. 250 до 315 | –35 | –25 | –18 | –13 |

| Примечание – Верхние предельные отклонения еs = 0 |

Таблица А.8 – Поля допусков для отверстий корпусов и валов при местном нагружении колец подшипников

| Нагружение | Диаметр отверстия | Корпус стальной или чугунный | Для валов | |

| неразъемный | разъемный | |||

| Спокойное или с умеренными толчками и вибрацией. Перегрузка до 150 % | < 80 | Н6, H7 | Н6, H7, H8 | h5, h6, g5 |

| 80–260 | G6, G7 | g6, f6, JS6 | ||

| С ударами и вибрацией. Перегрузка до 300 % | < 80 | JS6, JS7 | JS6, JS7 | h5, h6 |

| 80–260 | Н6, H7 | g5, g6 |

Таблица А.9 – Допускаемые погрешности измерений

В микрометрах

| Номинальный размер | Квалитет | |||||||||||

| IT | δиз | IT | δиз | IT | δиз | IT | δиз | IT | δиз | IT | δиз | |

| До 3 | 1,4 | 1,8 | 3,0 | 3,0 | ||||||||

| Св. 3 до 6 | 1,6 | 2,0 | 3,0 | 4,0 | ||||||||

| Св. 6 до 10 | 2,0 | 2,0 | 4,0 | 5,0 | ||||||||

| Св. 10 до 18 | 2,8 | 3,0 | 5,0 | 7,0 | ||||||||

| Св. 18 до 30 | 3,0 | 4,0 | 6,0 | 8,0 | ||||||||

| Св. 30 до 50 | 4,0 | 5,0 | 7,0 | 10,0 | ||||||||

| Св. 50 до 80 | 4,0 | 5,0 | 9,0 | 12,0 | ||||||||

| Св. 80 до 120 | 5,0 | 6,0 | 10,0 | 12,0 |

Окончание таблицы А.9

| Св. 120 до 180 | 6,0 | 7,0 | 12,0 | 16,0 | ||||||||

| Св. 180 до 250 | 7,0 | 8,0 | 12,0 | 18,0 | ||||||||

| Св. 250 до 315 | 8,0 | 10,0 | 14,0 | 20,0 | ||||||||

| Св. 315 до 400 | 9,0 | 10,0 | 16,0 | 24,0 | ||||||||

| Св. 400 до 500 | 9,0 | 12,0 | 18,0 | 26,0 | ||||||||

| Примечание – IT – допуски размеров, мкм; δиз – допускаемые погрешности измерений, мкм |

Таблица А.10 – Техническая характеристика штангенциркулей (ГОСТ 166-80)

| Тип, модель | Диапазон измерения, мм | Показание нониуса, мм | Допускаемая погрешность при отсчёте по нониусу, мм, не более | Тип, модель | Диапазон измерения, мм | Показание нониуса, мм | Допускаемая погрешность при отсчёте по нониусу, мм, не более |

| ШЦ-I ШЦ-II ШЦ-II | До 125 До 150 До 250 | 0,1 0,05 0,05 | ± 0,1 ± 0,1 ± 0,1 | ШЦ-III ШЦ-III ШЦ-III | До 160 До 400 250–630 | 0,1 0,1 0,1 | ± 0,1 ± 0,1 ± 0,1 |

Таблица А.11 – Технические характеристики микрометров (ГОСТ 6507-78)

| Тип, модель | Диапазон измерения, мм | Цена деления, мм | Допускаемая погрешность для приборов класса точности 2, мм, не более | Тип, модель | Диапазон измерения, мм | Цена деления, мм | Допускаемая погрешность для приборов класса точности 2, мм, не более |

| МК-25 МК-50 МК-75 МК-100 МК-125 МК-150 МК-175 | 0–25 25–50 50–75 75–100 100–125 125–150 150–175 | 0,01 0,01 0,01 0,01 0,01 0,01 0,01 | ± 0,004 ± 0,004 ± 0,004 ± 0,004 ± 0,005 ± 0,005 ± 0,005 | МК-200 МК-225 МК-250 МК-275 МК-300 МК-400 МК-500 | 175–200 200–225 225–250 250–275 275–300 300–400 400–500 | 0,01 0,01 0,01 0,01 0,01 0,01 0,01 | ± 0,005 ± 0,006 ± 0,006 ± 0,006 ± 0,006 ± 0,008 ± 0,010 |

Таблица А.12 – Технические характеристики микрометров рычажных (ГОСТ 6507-78)

| Тип, модель | Диапазон измерения, мм | Цена деления, мм | Допускаемая погрешность, мм, не более | Тип, модель | Диапазон измерения, мм | Цена деления, мм | Допускаемая погрешность, мм, не более |

| МР-25 МР-50 МР-75 МР-100 МРИ-125 МРИ-150 | 0–25 25–50 50–75 75–100 100–125 125–150 | 0,02 0,02 0,02 0,02 0,02 0,02 | ± 0,003 ± 0,003 ± 0,003 ± 0,003 ± 0,005 ± 0,005 | МРИ-200 МРИ-250 МРИ-300 МРИ-400 МРИ-500 | 150–200 200–250 250–300 300–400 400–500 | 0,02 0,02 0,02 0,02 0,01 | ± 0,006 ± 0,006 ± 0,006 ± 0,006 ± 0,008 |

Таблица А.13 – Технические характеристики скоб с отсчетным механизмом (ГОСТ 11098-75)

| Скоба | Тип, модель | Диапазон измерения, мм | Цена деления, мм | Допускаемая погрешность, мм, не более | Скоба | Тип, модель | Диапазон измерения, мм | Цена деления, мм | Допускаемая погрешность, мм, не более |

| Рычажная | СР-25 СР-50 СР-75 СР-100 СР-125 СР-150 | 0–25 25–50 50–75 75–100 100–125 125–150 | 0,002 0,02 0,02 0,02 0,02 0,02 | ± 0,002 ± 0,002 ± 0,002 ± 0,002 ± 0,002 ± 0,002 | Индикаторная | СИ-50 СИ-100 СИ-200 СИ-300 СИ-400 СИ-500 | 0–50 50–100 100–200 200–300 300–400 400–500 | 0,01 0,01 0,01 0,01 0,01 0,01 | ± 0,008 ± 0,008 ± 0,010 ± 0,010 ± 0,012 ± 0,012 |

Таблица А.14 – Техническая характеристика нутромеров

| Нутромер | Тип, модель | Диапазон измерения, мм | Допускаемая погрешность, мм, не более | Нутромер | Тип, модель | Диапазон измерения, мм | Допускаемая погрешность, мм, не более |

| Индика-торный (ГОСТ 868-82) | НИ 10 НИ 18 НИ 50Л НИ 100 НИ 160 НИ 250 НИ 450 | 6–10 10–18 18–50 50–100 100–160 160–250 250–450 | ± 0,012 ± 0,012 ± 0,015 ± 0,018 ± 0,018 ± 0,018 + 0,022 | С измерительными головками (ГОСТ 9244-75) | 1,5–2,0 2–3 3–6 6–10 10–18 18–50 50–100 100–160 160–260 | ± 0,0018 ± 0,0018 ± 0,0018 ± 0,0018 ± 0,0035 ± 0,0035 ± 0,004 ±0,004 ±0,004 |

Таблица А.15 – Технические характеристики нутромеров микрометрических (ГОСТ 10-75)

| Тип, модель | Диапазон измерения, мм | Допускаемая погрешность, мм, не более | Тип, модель | Диапазон измерения, мм | Допускаемая погрешность, мм, не более |

| НМ 50-75 НМ 75-175 | 50–75 75–175 | ± 0,004 ± 0,006 | НМ 75-600 НМ 150-1250 | 75–600 150–1250 | ± 0,015 ± 0,020 |

Таблица А.16 – Требования к базовым отверстиям насадных зубчатых (червячных) колёс

| Степень точности | Точность отверстия (ГОСТ 25347-82) | Шероховатость отверстия  , мкм , мкм |

| 3-5 | Н4, Н5 | 0,32–0,63 |

| 6-7 | Н6, Н7 | 0,63–1,25 |

| 8 и выше | Н7, Н8 | 1,25–2,5 |

Таблица А.17 – Зависимость степеней точности по нормам плавности работы передачи от окружной скорости

| Степень точности по норме плавности | ||||

| Окружная скорость V, м/c | Св. 10 до 15 | Св. 8 до 10 | Св. 2 до 8 | До 2 |

Шероховатость рабочей поверхности зубьев  , мкм , мкм | 0,63 | 1,25 | 3,2 | 6,3 |

Таблица А.18 – Допуски для размеров от 1 до 500 мм (ГОСТ 25346-82)

| Интервал размеров, мм | Квалитет точности | ||||||||||||

| Допуск, мкм | |||||||||||||

| От 1 до 3 | |||||||||||||

| Св. 3 до 6 | |||||||||||||

| Св. 6 до 10 | |||||||||||||

| Св. 10 до 18 | |||||||||||||

| Св. 18 до 30 | |||||||||||||

| Св. 30 до 50 | |||||||||||||

| Св. 50 до 80 | |||||||||||||

| Св. 80 до 120 | |||||||||||||

| Св. 120 до 180 | |||||||||||||

| Св. 180 до 250 | |||||||||||||

| Св. 250 до 315 | |||||||||||||

| Св. 315 до 400 | |||||||||||||

| Св. 400 до 500 | |||||||||||||

Таблица А.19 – Комплексы показателей контроля зубчатых колес

| Норма точности | Степень точности | ||

| 3–8 | 5–8 | 9–12 | |

| Контрольный комплекс | |||

| Кинемати-ческая точность | или F′ir; или Fcr и Frr; или Fvwr и Frr; или Fpkr и Fpr – для степеней точности 3…6 | или Fvwr и F″ir; или Fcr и F″ir; или Fpr – для степеней точности 7, 8 | или F″ir; или Frr; |

| Плавность работы | или f′ir или fzzr; или fpbr и ffr; или fpbr и fptr | f″ir | или f″ir; или fpbr; или fptr |

| Контакт зубьев | или Fβr; или Fkr; или суммарное пятно контакта | ||

| Боковой зазор | или FHs и TH; или Ewms и Twm ; или Ews и Tw ; или Ecs и Ts ; или Ea″s и Ea″i (каждый из комплексов назначается в зависимости от вида сопряжения и степени точности по норме плавности) |

Таблица А.20 – Приборы для контроля зубчатых (червячных) колес

| Прибор, контролируемый показатель | Тип, модель | Технические характеристики | ||||

| т, мм | d, мм |  , мм , мм |  , мм , мм | Цена деления | ||

Для контроля кинематической погрешности зубчатых колёс и пары  | БВ-5033 | 0,2–1 | 5–40 | – | До 100 | 0,002 |

| БВ-5058 | 1–8 | 20–320 | 75–400 | 100–320 | 1,5–96" | |

Для контроля шага и накопленной погрешности шага  | БВ-5056 | 1–16 | 20–400 | – | 60–400 | 0,001 |

| БВ-5090 | 1–8 | 20–320 | – | До 320 | 0,0005 | |

Для проверки измерительного межосевого расстояния (межцентромер)  | МЦ-400Б | 1–10 | 20–320 | 50–320 | 100–320 | 0,001 |

| МЦ160М | 0,2–1 | 5–160 | 25–160 | 40–200 | 0,001 | |

Для поэлементного контроля цилиндрических колёс  | БВ-5061 | 1–8 | 20–320 | – | 100–320 | 0,001 |

Биениемер  (ГОСТ 8137-81) (ГОСТ 8137-81) | Б-10М | 1–10 | 20–400 | – | До 320 | 0,001 |

| БВ-5060 | 0,3–1 | 5–120 | – | До 100 | 0,001 | |

Нормалемер  (ГОСТ 7760-81) (ГОСТ 7760-81) | БВ-5045 | Св. 1 | до 360 | – | – | 0,002 |

| БВ-5046 | Св. 2 | 150–900 | – | – | 0,002 | |

| Св. 2,5 | 450–2100 | – | – | 0,002 | ||

Эвольвентомер универсальный  | БВ-5062 | 1–12 | 20–340 | – | 100–400 | 0,001 |

| Шагомер для шага зацепления (ГОСТ 3883-81) fphr | БВ-5070 | 2–28 | – | – | 0,001 | |

| Шагомер для разности шагов (ГОСТ 3883-81) fphr | 28–50 | – | – | 0,01 | ||

Волномер  | БВ-5024 | 1,5–10 | – | – | – | 0,001 |

Ходомер  | БВ-5075 | 1–12 | 20–320 | – | 100–400 | 0,005 |

| Универсальный контрольно-обкатной станок (ГОСТ 15988-80), суммарное пятно контакта | 5Б-720 5А-725 | – | До 125 До 500 | 0–100 0–260 | – | – |

Зубомер смещения (ГОСТ4446-81)  | НЦ-23500 НЦ-23600 | 2–10 4–16 | – | – | – | 0,01 0,01 |

| Штангензубомер с нониусом Ecs | ШЗ-18 | 1–18 | – | – | – | 0,05 |

Микрометр зубомерный (нормалемер) (ГОСТ 6507-78), Ecs,  | МЗ-25 МЗ-50 МЗ-75 МЗ-100 | Св. 0,5 Св. 0,5 Св. 0,5 Св. 0,5 | До 75 75–150 150–225 225–300 | – | – | 0,1 |

Зубомер хордовый  , ,  | ЗИМ-16 ЗИМ-32 | 1–16 16–32 | – | – | – | – |

Примечание – m – модуль контролируемого колеса; d – делительный диаметр; а – межосевое расстояние при контроле;  – длина оправки или вала контролируемого колеса – длина оправки или вала контролируемого колеса |