Расчета одноступенчатого цилиндрического редуктора

Методические указания

к выполнению практических работ

по дисциплине

«Техническая механика»

для студентов направления

1004 «Транспортные технологии»

всех форм обучения

Утверждено

методическим советом

факультета транспортных технологий

протокол № __от __________2008г.

Мариуполь 2008

УДК

Методические указания к выполнению практических работ по дисциплине «Техническая механика» / И.И.Пирч, Г.Ю.Бурлакова, - Мариуполь: ПГТУ, 2008. - 35 с.

Рассматриваются методики расчета одноступенчатых зубчатых передач, кинематического расчета и выбора электродвигателя, проектировочного расчета валов. Даны исходные данные и примеры выполнения типовых проектировочных расчетов для выполнения практических работ студентами специальностей факультета транспортных технологий всех форм обучения.

Составители: И.И.Пирч, доцент, к.т.н.

Г.Ю.Бурлакова, ст. преподаватель

Ответств. за выпуск И.И.Пирч, декан ФТТ

ВВЕДЕНИЕ

Решение практических заданий по технической механике развивает навыки самостоятельной и творческой работы студентов. Студент должен уметь:

• пользоваться справочной литературой, ГОСТами, а также графическими материалами;

• выбирать наиболее подходящие материалы для узлов машин и рационально их использовать;

• выполнять расчеты деталей, узлов и механизмов в машинах, пользуясь справочной литературой, ГОСТами и другой нормативной документацией;

В методических указаниях приведены основные принципы и правила проектирования цилиндрического редуктора, а также дана информация по выбору материалов деталей, методам расчета, оформлению чертежей.

Задания на проектирование составлены на основе требований Государственного стандарта, учебного плана и рабочей программы по технической механике для студентов немеханических специальностей вуза.

В указаниях также приведены примеры проектирования, справочная информация и рекомендуемая литература.

ПРАКТИЧЕСКАЯ РАБОТА №1.

Расчет зубчатой передачи цилиндрического

Прямозубого одноступенчатого редуктора

Исходные данные для расчета:

1. назначение редуктора – тихоходный

2. межосевое расстояние – α, мм;

3. передаточное число редуктора – u;

4. материал колеса и вид термообработки (Н - нормализация, У - улучшение);

5. скорость движения тягового органа транспортера – V, м/с;

6. диаметр барабана транспортера – D, мм;

7. коэффициент рабочей ширины зубчатых колес по межосевому расстоянию – ψва ;

Рис.1. Кинематическая схема привода с тихоходным редуктором

|

Выбор варианта задания осуществляется студентом по табл. 1 и табл. 2.

Таблица 1

| Последняя цифра номера зачетной книжки | |||||||||||

| Предпоследняя цифра | |||||||||||

Таблица 2.

| вариант | α, мм | u | ψва | D, мм | V, м/с | Марка стали колеса | Вид термо- обработки |

| 3.15 | 0.315 | Н | |||||

| 3.15 | 0.4 | 1.4 | У | ||||

| 3.15 | 0.5 | 1.3 | Н | ||||

| 3.55 | 0.63 | 1.1 | У | ||||

| 3.55 | 0.315 | 1.5 | Н | ||||

| 3.55 | 0.4 | 1.2 | У | ||||

| 0.5 | 0.9 | Н | |||||

| 0.63 | 0.8 | У | |||||

| 0.315 | 0.7 | Н | |||||

| 4.5 | 0.4 | 0.6 | У | ||||

| 4.5 | 0.5 | 0.5 | 40Х | Н | |||

| 4.5 | 0.63 | 0.6 | У | ||||

| 3.15 | 0.315 | 0.7 | Н | ||||

| 3.15 | 0.4 | 0.8 | У | ||||

| 3.15 | 0.5 | 0.9 | Н | ||||

| 3.55 | 0.63 | У | |||||

| 3.55 | 0.315 | 1.1 | 40Х | Н | |||

| 3.55 | 0.4 | 1.2 | У | ||||

| 0.5 | 1.3 | Н | |||||

| 0.63 | 1.4 | У | |||||

| 0.315 | 1.5 | Н | |||||

| 4.5 | 0.4 | 1.2 | У | ||||

| 4.5 | 0.5 | 0.9 | Н | ||||

| 4.5 | 0.63 | 0.8 | У | ||||

| 3.15 | 0.315 | 0.7 | Н | ||||

| 3.15 | 0.4 | 0.6 | У | ||||

| 3.15 | 0.5 | 0.5 | Н | ||||

| 3.55 | 0.63 | 1.2 | 40Х | Н | |||

| 3.55 | 0.315 | Н | |||||

| 3.55 | 0.4 | 1.1 | У | ||||

| 0.5 | 1.2 | Н | |||||

| 0.63 | 1.3 | У | |||||

| 0.315 | 1.4 | Н | |||||

| 4.5 | 0.4 | 1.5 | 40Х | Н | |||

| 4.5 | 0.5 | Н | |||||

| 4.5 | 0.63 | 1.4 | У | ||||

| 3.15 | 0.315 | 1.3 | Н | ||||

| 3.15 | 0.4 | 1.1 | У | ||||

| 3.15 | 0.5 | 1.5 | Н | ||||

| 3.55 | 0.63 | 1.2 | У | ||||

| 3.55 | 0.315 | 0.9 | Н | ||||

| 3.55 | 0.4 | 0.8 | У | ||||

| 0.5 | 0.7 | Н | |||||

| 0.63 | 0.6 | У | |||||

| 0.315 | 0.5 | 40Х | Н | ||||

| 4.5 | 0.4 | У | |||||

| 4.5 | 0.5 | 1.1 | Н | ||||

| 4.5 | 0.63 | У | |||||

| 3.15 | 0.315 | 1.4 | Н | ||||

| 3.15 | 0.4 | 1.3 | У | ||||

| 3.15 | 0.5 | 1.1 | 40ХН | Н | |||

| 3.55 | 0.63 | 1.5 | У | ||||

| 3.55 | 0.315 | 1.2 | Н | ||||

| 3.55 | 0.4 | 0.9 | У | ||||

| 0.5 | 0.8 | Н | |||||

| 0.63 | 0.7 | У | |||||

| 0.315 | 0.6 | Н | |||||

| 4.5 | 0.4 | 0.5 | У | ||||

| 4.5 | 0.5 | Н | |||||

| 4.5 | 0.63 | 1.4 | У | ||||

| 3.15 | 0.315 | 1.3 | Н | ||||

| 3.15 | 0.4 | 1.1 | 40Х | Н | |||

| 3.15 | 0.5 | Н | |||||

| 3.55 | 0.63 | 1.4 | У | ||||

| 3.55 | 0.315 | 1.3 | Н | ||||

| 3.55 | 0.4 | 1.1 | У | ||||

| 0.5 | 1.5 | Н | |||||

| 0.63 | 1.2 | 40Х | Н | ||||

| 0.315 | 0.9 | Н | |||||

| 4.5 | 0.4 | 0.8 | У | ||||

| 4.5 | 0.5 | 0.7 | Н | ||||

| 4.5 | 0.63 | 0.6 | У | ||||

| 3.15 | 0.315 | 0.5 | Н | ||||

| 3.15 | 0.4 | У | |||||

| 3.15 | 0.5 | 1.4 | Н | ||||

| 3.55 | 0.63 | 0.5 | У | ||||

| 3.55 | 0.315 | 0.6 | Н | ||||

| 3.55 | 0.4 | 0.7 | У | ||||

| 0.5 | 0.8 | 40Х | Н | ||||

| 0.63 | 0.9 | У | |||||

| 0.315 | Н | ||||||

| 4.5 | 0.4 | 1.1 | У | ||||

| 4.5 | 0.5 | 1.2 | Н | ||||

| 4.5 | 0.63 | 1.3 | У | ||||

| 3.15 | 0.315 | 1.4 | 40Х | Н | |||

| 3.15 | 0.4 | 1.5 | У | ||||

| 3.15 | 0.5 | 0.5 | Н | ||||

| 3.55 | 0.63 | 0.6 | У | ||||

| 3.55 | 0.315 | 0.7 | Н | ||||

| 3.55 | 0.4 | 0.8 | У | ||||

| 0.5 | 0.9 | Н | |||||

| 0.63 | У | ||||||

| 0.315 | 1.1 | Н | |||||

| 4.5 | 0.4 | 1.2 | У | ||||

| 4.5 | 0.5 | 1.3 | Н | ||||

| 4.5 | 0.63 | 1.4 | 40ХН | Н | |||

| 3.15 | 0.315 | 1.5 | Н | ||||

| 3.55 | 0.4 | 0.5 | У | ||||

| 0.5 | 0.6 | Н | |||||

| 4.5 | 0.63 | 0.7 | У |

ПРИМЕР 1

Расчета одноступенчатого цилиндрического редуктора

С прямозубым зацеплением

Рассчитать зубчатую передачу редуктора по исходным данным:

1. межосевое расстояние – α=280 мм;

2. передаточное число редуктора – u=4;

3. материал колеса и вид термообработки – сталь 45 улучшенная;

4. скорость движения тягового органа транспортера – V=0,5м/с;

5. диаметр барабана транспортера – D=400 мм;

6. коэффициент рабочей ширины зубчатых колес по межосевому расстоянию – ψва – 0.4;

ПРОЕКТНЫЙ РАСЧЕТ

Зубчатая передача состоит из двух колес, имеющих чередующиеся зубья и впадины. Меньшее из них называют шестерней, а большее — колесом; термин «зубчатое колесо» относят к обоим колесам передачи (параметры шестерни будем обозначать индексом 1, а колеса — 2).

1.1. Определение геометрических параметров зубчатой передачи.

Модуль зацепления — отношение шага к числу π.

m= (0,01…0,02)×a = (0,01…0,02)× 280 = 2,8…5,6 мм.

Модули 0,05... 100 мм стандартизированы (табл.. 9.1 [1]).

Выбираем ряд стандартных модулей, которые входят в рассчитанный промежуток: 3;3,5;4;4,5;5;5,5 и заносим его в первую колонку таблицы 1.1.

Из определения межосевого расстояния:

где zΣ – суммарное число зубьев

z2 – число зубьев колеса

z1 – число зубьев шестерни,

находим суммарное число зубьев для каждого модуля таблицы:

Для определения числа зубьев z2 и z1 необходимо решить систему уравнений:

; z1 = 186,67/(1+4)≈37;

; z1 = 186,67/(1+4)≈37;

z2 =186,67 – 37 = 150;

Фактическое передаточное число рассчитываем по формуле:

;

;

Погрешность передаточного числа:

0,9%

0,9%

Погрешность Δu=0,9% допускается, исходя из условия ([1], табл.9.2 примечание 3: фактические значения передаточных чисел uф не должны отличаться от номинальных более чем на 2,5% при u≤4,5 и на 4% при u>4,5.)

Дальнейшие расчеты сводим в таблицу 1.1.

Таблица 1.1

| Модуль m, мм | Суммарное число зубьев zΣ | Число зубьев колеса z2 | Число зубьев шестерни z1 | Фактическое передаточное число uф | Погрешность δu,% | Вывод |

| 186,67 | 4,05 | -1,25 | Не приним. | |||

| 3,5 | 160,00 | 4,00 | Принимаем | |||

| 140,00 | 4,00 | Не приним. | ||||

| 4,5 | 124,45 | 3,96 | 1,00 | Не приним. | ||

| 112,00 | 4,09 | -2,25 | Не приним. | |||

| 5,5 | 101,82 | 4,10 | -2,5 | Не приним. |

Примечания к таблице:

· Количество зубьев шестерни должно быть не менее zmin=17;

· Суммарное число зубьев должно быть целым числом.

· Сумма z2 и z1 должна быть равна суммарному числу зубьев.

Если z2 + z1 ≠ zΣ , то корректируем z2 по формуле: zΣ - z1 = z2.

Определяем геометрические параметры колес ([1], формула.9.2):

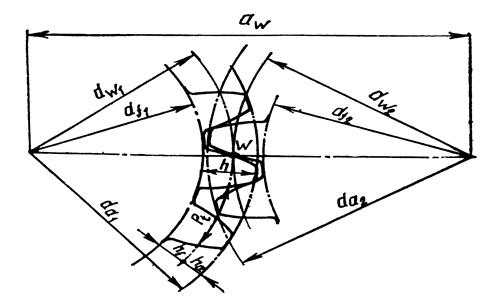

Рис.2. Геометрические параметры зубчатой передачи

- делительные диаметры d=m×z,

d1=m×z1= 3,5×32= 112 мм;

d2=m×z2= 3,5×128= 448 мм;

Проверка  280 мм.

280 мм.

- диаметры выступов зубьев dа = d+2× m,

dа1=d1+2× m= 112+2×3,5=119 мм;

dа2=d2+2× m= 448+2×3,5=455 мм;

- диаметры впадин зубьев df =d–2,5× m,

df1 =d1–2,5× m= 112–2,5×3,5=103,25 мм;

df2 =d2–2,5× m= 448–2,5×3,5=439,25 мм;

- рабочая ширина колеса b2 = ψва ×a=0,4×280=112 мм;

- рабочая ширина шестерни b1 = b2 +5..10=112+10=122 мм.

При определении ширины зубчатых венцов необходимо руководствоваться рядом нормальных линейных размеров (табл. 14.1 [1]), или округлять до числа, кратного 5.

Результаты расчетов геометрических размеров зубчатых колес сводим в табл. 1.2

Таблица 1.2

| Название | Межосевое расстояние а, мм | Модуль m, мм | Число зубьев z | Ширина зубчатого венца b, мм | Диаметры, мм | ||

| d | dа | df | |||||

| Шестерня | 3,5 | 112,0 | 119,0 | 103,25 | |||

| Колесо | 448,0 | 455,0 | 439,25 |

1.2. Выбор материала шестерни по заданному материалу колеса и расчет допустимых напряжений.

Зубчатые колеса изготовляют из углеродистой или легированной стали (табл. 9.6 [1]), а при больших размерах (диаметр более 500 мм) применяют стальное литье.

Необходимая твердость шестерни ([1], стр.173, табл.9.6):

НВ1 ³ НВ2 + (20…30);

де НВ2 – средняя твердость колеса.

Следует иметь в виду, что механические характеристики шестерни должны быть выше характеристик колеса. Возможно изготовление шестерни и колеса из стали одной и той же марки, но с разной термообработкой. Например, можно изготовить шестерню из стали 40Х улучшенной, а колесо — из стали 40Х нормализованной.

Для лучшей приработки зубьев при их твердости до 350 НВ рекомендуют иметь твердость шестерни больше твердости колеса не менее чем на 20...30 единиц (твердость по Бринеллю).

Материал для шестерни выбирают обычно несколько прочнее, чем для колеса, так как напряжение при изгибе в зубьях шестерни выше, чем в зубьях колеса, и число циклов нагружений для зуба шестерни больше.

Исходя из данных условий: НВ2 = (194+263)/2 = 228,5;

НВ1 =228+ (20…30) = 248…258.

Этому требованию удовлетворяет сталь 30ХГТ улучшенная, твердость 235…280.

Расчетная твердость НВ1 = (235+280)/2 = 257,5.

1.3. Определение расчетного крутящего момента, который передает редуктор

Допускаемые контактные напряжения [sН] (МПа) при расчете на усталость зубьев при изгибе для прямозубых передач определяют раздельно для шестерни и колеса (и принимают окончательно меньшее значение) по формуле 9.10 ([1]):

,

,

где sНlimb– предел контактной выносливости поверхностных слоев зубьев, ([1], табл.9.8);

КHL– коэффициент долговечности. Он учитывает влияние срока службы и режима нагрузки передачи, а также возможность повышения допускаемых напряжений для кратковременно работающих передач ([1], стр.151); принимаем КHL = 1.

SH – коэффициент безопасности ([1], стр.151). Принимаем SH = 1.1.

Рассчитываем предел контактной выносливости:

для колеса:

sНlimb2= 2×НВ2 + 70 = 2×228,5 + 70 = 527 МПа,

для шестерни:

sНlimb1= 2×НВ1 + 70 = 2×257,5 + 70 = 585 МПа.

Допустимые контактные напряжения:

[sН]2= 0,9ּ(527×1) / 1,1 = 479 МПа;

[sН]1= 0,9ּ(585×1) / 1,1 = 532 МПа.

Расчет крутящего момента на колесе (для прямозубых передач) ведем по наименьшему допустимому напряжению: [sН ]=479 МПа по формуле 9.39 [1]:

, Н∙мм;

, Н∙мм;

где КHb –коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба и принимаемый в зависимости от ψва (табл. 9.17 [1]). Принимаем КHb = 1,1.

Ка – коэффициент межосевого расстояния, учитывающий вид зацепления зубьев. Ка = 49,5 для прямозубых передач.

= 1932888,5 Н∙мм.

= 1932888,5 Н∙мм.

КИНЕМАТИЧЕСКИЙ РАСЧЕТ

Исходными параметрами при расчете привода являются мощность Р на рабочем валу машины и угловая скорость w (или частота вращения n) этого вала.

2.1. Определение частоты вращения выходного вала.

Частота вращения выходного вала:

23,89 мин-1 = 23,89 об/мин

23,89 мин-1 = 23,89 об/мин

Угловая скорость выходного вала:

2,5 с-1 =2,5 рад/с

2,5 с-1 =2,5 рад/с

2.2. Расчет мощности выходного вала.

Мощность выходного вала ([1], формула 5.4):

Рвых=Т2 × wвых = 1932888,5 ×10-3 × 2,5 = 4832,2 Вт,

Рвых=4,8 кВт.

Требуемая мощность электродвигателя:

5,16 кВт,

5,16 кВт,

где hобщ – общий КПД привода, который определяется как произведение КПД всех элементов, последовательно передающих вращение от электродвигателя на приводной вал транспортера с учетом потерь на трение в подшипниках.

ηобщ = ηрηзηц…. ([1], формула 5.6).

ηрηзηц и т.д. – КПД, учитывающие потери в отдельных ступенях передачи (ременных, цепных, зубчатых и т.д.)

Согласно расчету требуемой мощности, выбираем электродвигатель (см. табл. 5.1) так, чтобы РЭд > Ртр.

Проверяем выбранный двигатель на 30 кВт ([1], табл..5.1) на перегрузку:

.

.

Обязательное условие: ΔР<15%

Необходимую мощность (5,5 кВт) имеют четыре двигателя, которые отличаются скоростью вращения. Выбранные типоразмеры двигателей (по Ртр) заносим в таблицу 2.1.

2.3. Ориентировочное определение необходимой частоты вращения двигателя и передаточных чисел, выбор типоразмера двигателя из таблиц.

Зная исходные параметры, определяем общее передаточное число и передаточное число дополнительной передачи (согласно условию - клиноременной).

Общее передаточное число привода равно произведению передаточных чисел отдельных ступеней

uобщ=uр uц uз uч……

где uр uц uз uч….– передаточные числа ременной, цепной, зубчатой, червячной и т.д. передач.

Общее передаточное число рассчитывается по формуле:

Передаточное число дополнительной передачи рассчитывается по формуле:

Фактическая частота вращения вала двигателя рассчитывается по формуле:

nдв = nс (1-S),

где S – скольжение: S = (nс - nдв) / nс

Числовые значения передаточных чисел и частот вращения двигателя, рассчитанных по данным каждого из выбранных двигателей, заносим в таблицу 2.1.

Таблица 2.1 Выбор двигателя и определение передаточных чисел

| Типоразмер двигателя | Р, кВт | nс, мин-1 | S | nдв, мин-1 | Uобщ | uдоп | Вывод |

| 4А100L2У3 | 5,5 | 0,034 | 121,3 | 30,3 | непригодный | ||

| 4А112М4У3 | 0,037 | 1444,5 | 60,46 | 15,1 | непригодный | ||

| 4А132S6У3 | 0,033 | 40,48 | 10,2 | непригодный | |||

| 4А132М8У3 | 0,041 | 719,25 | 30,11 | 7,5 | пригодный, принимается | ||

| Менее пригодный, не принимается |

2.4. Выбор двигателя по данным таблицы.

Необходимо проанализировать все выбранные варианты, критерием выбора конкретного двигателя являются данные таблицы 5.5 [1]; лучшим вариантом буде тот, который отвечает рекомендованным передаточным числам;

Тихоходные электродвигатели имеют значительные габариты и дороже быстроходных. Поэтому применять электродвигатели с синхронной частотой вращения 750 мин-1 и менее следует только в технически обоснованных случаях.

Технические данные электродвигателей серии 4А указаны в ГОСТ 19523—81; их маркировка означает: 4АН — электродвигатели с короткозамкнутым ротором, защищенные от попадания частиц и капель и имеющие предохранение от прикосновения к вращающимся частям, находящимся под током; 4А — электродвигатели с короткозамкнутым ротором, закрытые, обдуваемые (см. табл. 5.1 [1]); их применяют для привода машин, к пусковым характеристикам которых не предъявляются особые требования.

Электродвигатели 4АР с повышенным пусковым моментом по ГОСТ 20818—75 (см. табл. 5.2 [1]) применяют для привода машин, имеющих значительную пусковую нагрузку (например, в приводах конвейеров, глиномялок, компрессоров, плунжерных насосов и других машин с повышенным трением или значительными инерционными нагрузками).

2.5. Вывод.

В рассматриваемом примере с дополнительной клиноременной передачей подходит два варианта с двигателями:

а) 4А225М8У3,

б) 4А250S10У3.

(Следует иметь в виду, что чем больше частота вращения вала двигателя, тем меньше его габариты, масса и стоимость, но больше требуемое передаточное число привода.)

Исходя из этих условий, следует предпочтение отдать двигателю 4А225М8У3 как более дешевому.

ПРОВЕРОЧНЫЙ РАСЧЕТ

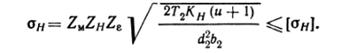

Проверочный расчет на усталость по контактным напряжениям выполняется по формуле 9.42 [1]:

Коэффициенты:

- коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес - Zм = (275 Н/мм2)1/2 ;

- безразмерный коэффициент, учитывающий суммарную длинуконтактных линий - Zε = 0,79;

- безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев - Zн = 1,77 соs β

- коэффициент, учитывающий распределение нагрузки по поверхности зубьев - Кн = 1,17

Полученное контактное напряжение должно быть меньше или равно допустимому контактному напряжению, т.е. должно выполняться условие: σн ≤ [σн], при котором обеспечивается прочность.

Определяем окружную скорость по формуле:

По таблице 9.9 [1] назначаем 8-ю степень точности передачи.

ПРИМЕР 2

расчета одноступенчатого цилиндрического редуктора