Инструментальные материалы. Конструктивные особенности

К инструментальным материалам, из которых изготавливается режущая часть резцов, предъявляются следующие требования: высокая твердость, высокая прочность; хорошие технологические свойства; относительно низкая стоимость. Одновременное выполнение всех требований затруднительно.

Круглые фасонные резцы могут изготавливаться как из быстрорежущих сталей Р6М5, Р6М3, Р6М5К5, Р9К10, Р10К5 и др., с термообработкой до 60…65 HRC, так и делаться твердосплавными: BK10M, BK8, Т15K6 – согласно рекомендациям [14].

Твердосплавные фасонные резцы могут быть изготовлены целиком из твердого сплава или представлять собой конструкцию, где твердосплавные пластины напаяны на площадки круглого корпуса, из стали 45, 40Х и др., термообработанной до HRC 40-45.

При повышенной производительности и существенно более высоком периоде стойкости твердосплавные резцы более трудоемки при изготовлении из-за плохой обрабатываемости твердого сплава (у него низкие технологические свойства) и необходимость качественной напайки пластин. Поэтому есть смысл проектировать и изготавливать такие резцы при крупносерийном характере производства обрабатываемых ими деталей.

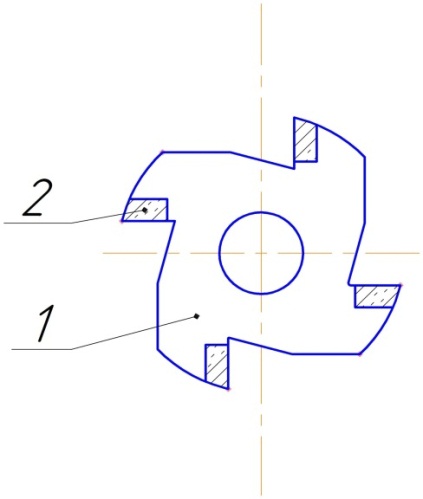

Рис.51. Круглый фасонный резец, с

напаянными твердосплавными пластинками;

1 – корпус; 2 – твердосплавная пластинка

Все резцы, которые студенты конструируют согласно индивидуальному заданию данного учебного пособия, изготавливаются из быстрорежущей стали. В пояснительной записке в соответствующем разделе необходимо указать: 2…3 марки этих сталей с соответствующей расшифровкой химсостава; вид термообработки и достигаемую твердость. Все это студент должен выбрать и объяснить со ссылкой на техническую литературу [7, 11, 14, 16 и др.].

При работе круглого фасонного резца на его режущую кромку воздействует весьма значимая сила резания, создающая крутящий момент. Под воздействием этого момента резец может провернуться на некоторый угол вокруг оси опорного болта державки, что, естественно, недопустимо, так как ведет к резким изменениям параметров резания и всей высокоточной настройки, произведенной при установке резца на станок. В подавляющем большинстве такой проворот ведет к выкрашиванию режущей кромки и, в любом случае, к браку обрабатываемой детали.

Для избежания этого опасного явления используют следующие конструктивные варианты.

1. На торце резца выполняют ступицу, на которой фрезеруют зубчики (рифли) как правило, треугольного профиля. При посадке резца на опорный болт (см.п.7, рис.7.1, рис.7.2) и стяжки всей системы с помощью гайки эти зубчики входят в сцепление с зубчиками регулировочного сектора, который зафиксирован неподвижно тем или иным способом. Конструкция с зубчиками, выполненными заодно целое с резцом, представлена на рис.3.2.

2. Торцы резца выполняются гладкими. На торце через равный угловой шаг делают как правило 6 отверстий под штифт – см.рис.3.3. При посадке резца на опорный болт (см.п.7, рис.7.3 и рис.7.4) и стяжки всей системы с помощью гайки штифт, запрессованный в зубчатую шайбу, входит в отверстие на резце. В свою очередь шайба своими зубчиками плотно входит в сцепление с зубчиками сектора, который зафиксирован неподвижно.

В обоих случаях крутящий момент от силы резания, действующий на резец, через зафиксированный в нужном положении зубчатый сектор воспринимается корпусом державки и, в конечном счете, резцедержкой станка, где закреплена державка.

Вариант резца с гладкими торцами и отверстиями под штифт проще в изготовлении. Правда, здесь требуется специальная рифленая шайба. Но такая шайба может использоваться многократно, со многими резцами. В то время как рифление, выполненное непосредственно на торце резца (вариант 1), которое само по себе является достаточно трудоемким конструктивным элементом, служит лишь до тех пор, пока «служит» сам резец и при его окончательном износе будет утилизовано вместе с резцом.

Конструкция резца с гладкими торцами и отверстиями под штифт представлена на рис.3.3.

3. Если усилие резания не очень велико, а размеры резца ограничены рядом условий, резец от проворота удерживают без зубчиков и штифта за счет сил трения при надежной и усиленной затяжке гайкой всей системы резец – опорный болт – корпус державки – гайка.

Вариант удержания круглых резцов от проворота за счет сил трения (затяжкой с помощью гайки или другим способом), особенно эффективен и прост для резцов не насадных, а для тех, у которых имеется хвостик, выполненный за одно целое с корпусом резца. Как правило – это резцы для фасонной расточки отверстий.

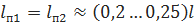

Характерным элементом конструкции насадного круглого фасонного резца является расточка его посадочного отверстия диаметром  в его средней части до диаметра

в его средней части до диаметра  . – см.рис.5.2. Это делается для облегчения высокоточного изготовления базового (посадочного) отверстия без снижения точности и надежности базирования резца на опорный болт державки.

. – см.рис.5.2. Это делается для облегчения высокоточного изготовления базового (посадочного) отверстия без снижения точности и надежности базирования резца на опорный болт державки.

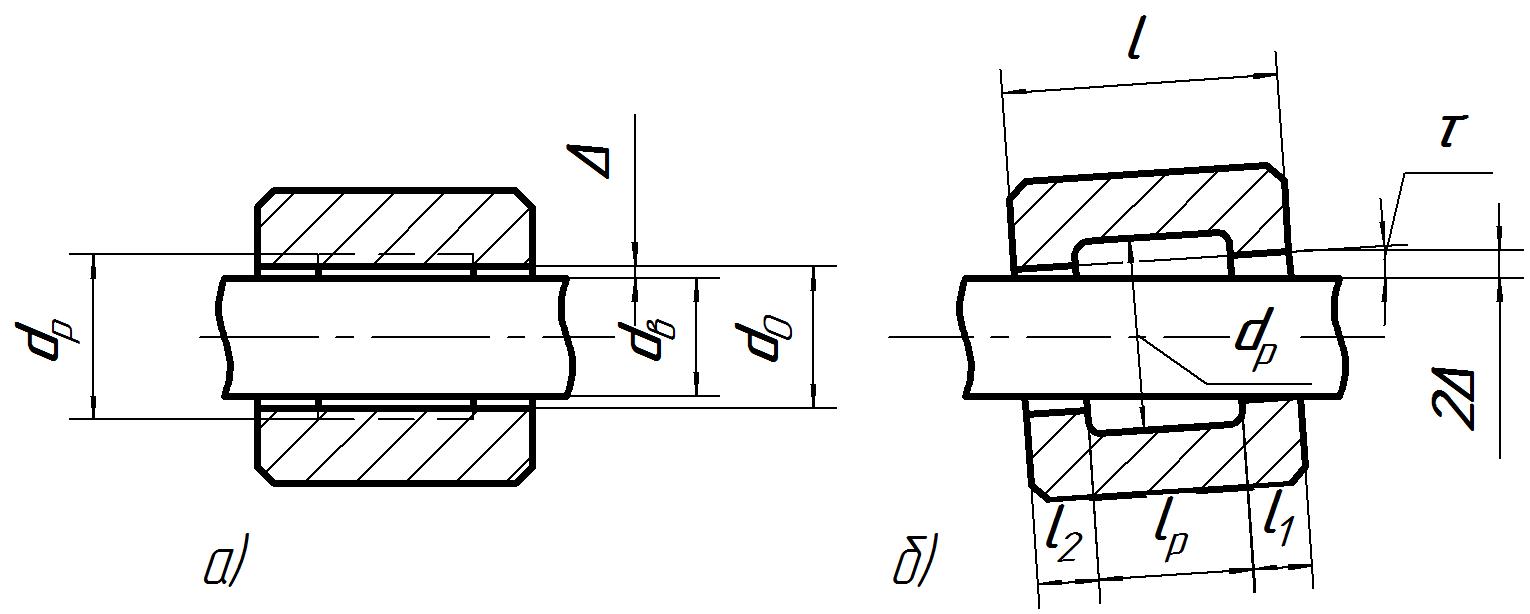

Рис.5.2. Посадка резца с внутренней расточкой dp на шейке опорного

болта: а – идеализированная схема; б – реальная схема

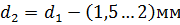

Действительно, резец сидит на опорном болту в державке по посадке с зазором, как правило, по 8-му или даже 9-му квалитету:  H8/h8 или

H8/h8 или  H9/h9. В любом случае в сопряжении имеем зазор на сторону ∆ (на диаметр - 2∆). В идеализированных схемах ось вала изображают совпадающей с осью сидящей на детали: (в нашем случае – круглого резца) и тогда зазор ∆ равномерно распределен как вдоль длины базового отверстия

H9/h9. В любом случае в сопряжении имеем зазор на сторону ∆ (на диаметр - 2∆). В идеализированных схемах ось вала изображают совпадающей с осью сидящей на детали: (в нашем случае – круглого резца) и тогда зазор ∆ равномерно распределен как вдоль длины базового отверстия  , так и по длине окружности диаметром

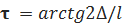

, так и по длине окружности диаметром  . В реальности при посадке с зазором на вал, деталь всегда перекашивает из-за наличия зазора ∆ на угол

. В реальности при посадке с зазором на вал, деталь всегда перекашивает из-за наличия зазора ∆ на угол  . При этом базирование детали на валу осуществляются на достаточно узкие краевые зоны, а средняя часть поверхности базового отверстия «не работает», в базировании не участвует. Поэтому нет смысла делать отверстие

. При этом базирование детали на валу осуществляются на достаточно узкие краевые зоны, а средняя часть поверхности базового отверстия «не работает», в базировании не участвует. Поэтому нет смысла делать отверстие  высокоточным по всей его длине

высокоточным по всей его длине  . Достаточно оставить два высокоточных «пояска» длиной

. Достаточно оставить два высокоточных «пояска» длиной  путем расточки отверстия

путем расточки отверстия  в его средней части до диаметра

в его средней части до диаметра  и длиной

и длиной  . Существенное уменьшение длины точно обрабатываемой поверхности облегчает изготовление базового отверстия с использованием развертки или комплекта разверток, а так же и с использованием расточного резца.

. Существенное уменьшение длины точно обрабатываемой поверхности облегчает изготовление базового отверстия с использованием развертки или комплекта разверток, а так же и с использованием расточного резца.

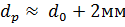

На торце резца, противоположным торцу с рифленым буртиком, выполнена расточка отверстия диаметром  и глубиной

и глубиной  (выборка), где будет размещаться головка опорного болта диаметром

(выборка), где будет размещаться головка опорного болта диаметром  и длиной

и длиной  . Радиус в углу выборки можно не делать или, в любом случае, он

. Радиус в углу выборки можно не делать или, в любом случае, он  мм.

мм.

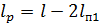

Если длина резца  относительно невелика, то глубину выборки

относительно невелика, то глубину выборки  , а, соответственно и головки болта

, а, соответственно и головки болта  можно брать меньше, чем рекомендуется в [6, 13]. В сущности, для надежности базирования и затяжки всей системы державки достаточно иметь

можно брать меньше, чем рекомендуется в [6, 13]. В сущности, для надежности базирования и затяжки всей системы державки достаточно иметь  . Все это позволяет увеличить длину базового отверстия и следовательно расстояние между центрирующими базовыми поясками

. Все это позволяет увеличить длину базового отверстия и следовательно расстояние между центрирующими базовыми поясками  и

и  . Это повышает надежность базирования, что особенно важно для резцов узких, с малой длиной

. Это повышает надежность базирования, что особенно важно для резцов узких, с малой длиной  .

.