Проверил: голиков н.с

КУРСОВАЯ РАБОТА

По дисциплине: _____________Прикладная механика_____________________

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: Проектирование механического привода с одноступенчатым редуктором

Автор студент гр. _ ТНГ-09-1 _ ______________ / Деменцов В.В

(шифр группы) (подпись) (Ф.И.О.)

ОЦЕНКА: ____________

Дата: __________________

ПРОВЕРИЛ: Голиков Н.С.

Руководитель проекта: __________ / /

(должность) (подпись) (Ф.И.О.)

Санкт-Петербург

Оглавление

Аннотация_ 4

The summary 5

Введение 6

Кинематический расчет привода_ 7

Расчет зубчатой передачи_ 10

Эскизная компоновка_ 16

Ведущий вал. 16

Ведомый вал. 18

Расчет долговечности принятых подшипников 24

Ведущий вал_ 24

Подбор шпонок и проверка шпоночного соединения_ 26

Конструирование корпуса редуктора_ 27

Заключение 29

Список использованной литературы_ 30

Аннотация

Основной задачей курсового проекта по деталям машин является разработка общей конструкции привода, которая включает в себя обязательную разработку всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию, правила проектирования, и оформления рабочего проекта определены стандартами СЭВ и ЕСКД. Приступая к проектированию, необходимо помнить:

1. Конструируемое изделие должно иметь рациональную компоновку сборочных единиц, обеспечивающую наименьшие габариты, удобства сборки и замены деталей.

2. Выбор материалов и термической обработки должен быть обоснован и отвечать технологическим и экономическим требованиям.

3. Обеспечивать точность изготовления детали посредством назначения предельных отклонений на размеры, форму и взаимное расположение поверхностей. Результатом проекта должно явиться получение гармоничной конструкции, которое отвечает требованиям надежности, точности, прочности и др.

В данной курсовой работе представлены расчеты и конструирование одноступенчатого цилиндрического зубчатого редуктора, приведены расчеты цилиндрической зубчатой передачи, валов, шпонок на прочность; геометрия и кинематика зубчатой передачи.

4. По этим расчетам сконструирован сборочный чертеж редуктора в масштабе 1:1 с указанием габаритных, присоединительных посадочных размеров, а также представлен общий вид привода.

Данная пояснительная записка содержит: 30 страниц, 5 рисунка и 2 таблицы.

The summary

The basic task of the course project on details of machines is the development of a general design of a drive, which includes obligatory development of all questions, which decision is necessary for an embodiment of the basic circuit in a real design, rule of designing, and registration of the equipment design are determined by the standards SEV and ESKD. Beginning to designing, it is necessary to remember:

1. The designed product should have rational configuration of assembly units ensuring the least dimensions, convenience of assembly and replacement of details.

2. The choice of materials and thermal processing should be proved and answer the technological and economic requirements.

3. To provide accuracy of manufacturing of a detail by means of purpose of limiting deviations for the sizes, form and mutual arrangement of surfaces. By result of the project should be the reception of a harmonious design, which meets the requirements reliability, accuracy, durability etc.

The Course activity consists of rated and a graphic part.

In the rated part included:

- the geometry and kinematics of toothed transmission;

- the choice and calculation of elements transmissions;

- the calculation on the stability, crusher, cut and endurance;

- the choice and calculation of carving fastening connection.

In the graphic part included:

- the rough arrangement of reductor;

- the assembly drawing of reductor.

The given course work contains of 30 pages, 5 figures and 2 tables.

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редуктор состоит из корпуса, в котором размещены элементы передачи – зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают также устройства для смазки зацеплений и подшипников.

Кинематический расчет привода

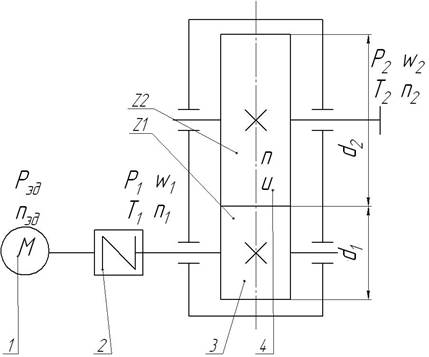

Рис. 1. Кинематическая схема привода с цилиндрическим одноступенчатым редуктором:

1 – электродвигатель; 2 – упругая муфта; 3 – ведущий вал; 4 – ведомый вал.

1. Коэффициенты полезного действия (с учетом потерь на трение в подшипниках) по табл. 2.1 [3]:

Подшипника качения:

Зубчатой передачи:

Муфты:

Коэффициент полезного действия привода:

Требуемая мощность электродвигателя:

По ГОСТ 19523-81 (табл. 2.2 [3]) по требуемой мощности выбираем электродвигатель трехфазный асинхронный короткозамкнутый серии 4А закрытый, обдуваемый, с синхронной частотой вращения  4А225М4УЗ с номинальной мощностью 55,0 кВт.

4А225М4УЗ с номинальной мощностью 55,0 кВт.

2. Передаточное число редуктора:

Принимаем стандартное значение из ряда:

Частота вращения тихоходного вала:

Отклонение от заданного значения:

Что допустимо, так как не превышает 2,5%.

3. Угловая скорость вращения и вращающий момент двигателя:

4. Мощность и вращающий момент входного вала:

5. Угловая скорость вращения и вращающий момент выходного вала:

;

;

.Выбор материалов колес и назначение твердости зубьев для термообработки – объемная закалка (среднее значение твердости  ): шестерня

): шестерня  , колесо

, колесо

Принята сталь 40Х ГОСТ 1050-88.

6. Определение допускаемых контактных напряжений:

- предел контактной выносливости активных поверхностей зубьев, соответствующий базовому числу циклов

- предел контактной выносливости активных поверхностей зубьев, соответствующий базовому числу циклов  (при объемной закалке) перемены напряжений,

(при объемной закалке) перемены напряжений,

- коэффициент безопасности при объемной закалке для однородной структуры зубьев.

- коэффициент безопасности при объемной закалке для однородной структуры зубьев.

Расчетный ресурс работы (число циклов) определен по формуле  , где Lh – заданный ресурс работы:

, где Lh – заданный ресурс работы:

Т.к.  то коэффициент долговечности

то коэффициент долговечности

Пределы контактной выносливости зубьев:

шестерни

колеса

Для материала шестерни:

колеса:

Допускаемое контактное напряжение передачи (с учетом непрямой линии зубьев):

ограничительное условие по контактным напряжениям выполняется.

ограничительное условие по контактным напряжениям выполняется.

7. Допускаемые напряжения изгиба:

- предел изгибной выносливости активных поверхностей зубьев, для шестерни коэффициент безопасности

- предел изгибной выносливости активных поверхностей зубьев, для шестерни коэффициент безопасности  , так как способ получения заготовки выбран ковка, а для колеса, в связи с тем, что выбрано литье

, так как способ получения заготовки выбран ковка, а для колеса, в связи с тем, что выбрано литье  . Принят не реверсивный режим нагружения, поэтому

. Принят не реверсивный режим нагружения, поэтому

.

.

Расчетное число циклов определено по формуле  , где Lh – заданный ресурс работы:

, где Lh – заданный ресурс работы:

;

;

.

.

Т.к.  то коэффициент долговечности

то коэффициент долговечности

Пределы изгибной выносливости зубьев:

шестерни и колеса

Для материала шестерни:  .

.

Для материала колеса:

Расчет зубчатой передачи

1. Определение межосевого расстояния передачи:

. Из ряда стандартных значений межосевого расстояния принимаем

. Из ряда стандартных значений межосевого расстояния принимаем  .

.

2. Определение ширины венца зубчатого колеса:

(округляется в соответствии с рядом Ra40)

(округляется в соответствии с рядом Ra40)

ширина венца шестерни:

(округляется в соответствии с рядом Ra40)

(округляется в соответствии с рядом Ra40)

делительные диаметры:

3. Определение нормального модуля зацепления:

m=(0,016 …0,032). aw=(0,016…0,032).180=(2,88…5,76) мм.

Принимаем значение модуля по ГОСТу: m=3 мм.

4. Определение числа зубьев шестерни и колеса:

Предварительно примем угол наклона зубьев

Определение суммарного числа зубьев:

ZΣ =(2·awcosβ/)/m = (2·180·0,8660)/3=103,92.

Принято  104.

104.

Определение действующего значения угла наклона зубьев β:

;

;

29,93º=29º56´.

29,93º=29º56´.

Угол наклона зубьев для шевронных передач находиться в пределах от 25° до 40°.

Определение числа зубьев шестерни:

Z1 = ZΣ/(u + 1) =104/5,5 = 18,9

Число зубьев шестерня, не должно быть меньше Zmin, исключающего подрезание ножки зуба (нарезание зубьев со смещением). Для прямозубых колёс Zmin=17, для косозубых и шевронных колёс Zmin=17  .

.

Zmin =

Принято Z1=19.

Определение числа зубьев колеса:

Z2 = ZΣ - Z1 =104–19=85;

Принято Z2=85.

5. Определение фактического передаточного числа:

Отклонений от ранее принятого, стандартного значения не должны превышать 4%.

6. Определение делительных диаметров:

-шестерни:

-колеса:

Проверка межосевое расстояние по делительным диаметрам колес:

диаметры вершин зубьев:

-шестерни:

-колеса:

диаметры впадин зубьев:

-шестерни:

-колеса:

.

.

7. Определение окружной скорости в зацеплении:

8. Определение сил действующих в зацеплении:

-окружные силы:

-радиальные силы:

осевые силы:

9. Расчет на контактную прочность рабочей поверхности зубьев передачи:

Вычисление коэффициента нагрузки:

, где

, где

коэффициент неравномерности распределения нагрузки между зубьями [1].

коэффициент неравномерности распределения нагрузки между зубьями [1].

коэффициент неравномерности распределения нагрузки по длине контактных линий [1].

коэффициент неравномерности распределения нагрузки по длине контактных линий [1].

учитывает динамическую нагрузку, возникающую в зацеплении из-за погрешностей при изготовлении и сборке

учитывает динамическую нагрузку, возникающую в зацеплении из-за погрешностей при изготовлении и сборке

Определение расчетного контактного напряжения:

, где

, где

Недогрузка по контактным напряжениям составляет:

Фактические контактные напряжения могут превышать допускаемые не более чем на 5 %. Недогрузка по контактным напряжениям не может превышать 10¸12 %.

10. Проверочный расчет зубьев колеса на изгибную прочность:

Вычисление коэффициента нагрузки:

, где

, где

[1] стр. 137 – коэффициент неравномерности распределения нагрузки по длине контактных линий.

[1] стр. 137 – коэффициент неравномерности распределения нагрузки по длине контактных линий.

стр. 138 – коэффициент динамичности, учитывающий динамическую нагрузку, возникающую при зацеплении из-за погрешностей при изготовлении и сборке.

стр. 138 – коэффициент динамичности, учитывающий динамическую нагрузку, возникающую при зацеплении из-за погрешностей при изготовлении и сборке.

Yβ – коэффициент наклона линии зуба

коэффициент формы зуба, определяется в зависимости от эквивалентных чисел

коэффициент формы зуба, определяется в зависимости от эквивалентных чисел

зубьев  :

:

;

;  ;

;  .

.

По таблице 4.12 [3]  ,

,

Проверка шестерни и колеса на изгибную прочность:

-колеса:

-шестерни:

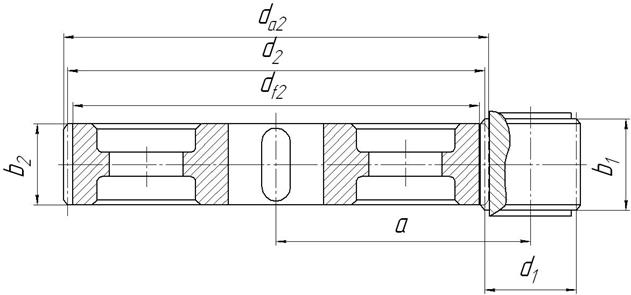

Основные параметры проектируемой зубчатой передачи цилиндрического редуктора.

Таблица 1

| Параметры | Значения | |

| Мощность двигателя Рном,(кВт) | 55,0 | |

| Именование двигателя | 4А225М4УЗ | |

| Вращающий момент на ведущем валу Т1, Н·м | 354 | |

| Вращающий момент на ведомом валу Т2, Н·м | 1530,65 | |

| Частота вращения вала ведущего п1, мин-1 | 1460 | |

| Частота вращения вала ведомого п2, мин-1 | 324,4 | |

| Угловая скорость вала ведущего ω1, с-1 | 153 | |

| Угловая скорость вала ведомого ω2, с-1 | 34 | |

| Передаточное число и | 4,47 | |

| Межосевое расстояние а, мм | 180 | |

| Модуль зацепления Mп, мм | 3,0 | |

| Передача (форма зуба) | Шевронная | |

| Угол наклона линии зуба β | 30,24 | |

| Окружная скорость в зацеплении | 4,97 | |

| Степень точности передачи | 7 | |

| Силы, действующие в зацеплении, | ||

| окружная Ft, Н | 10404 | |

| радиальная Fr, Н | 4369 | |

| осевая Fa,Н | 0 | |

| Параметры | шестерня [1] | колесо [2] |

| Материал | 40Х | 40Х |

| Твёрдость | 47 | 43 |

| Термическая обработка | Объемная закалка | Объемная закалка |

| Число зубьев | 85 | 19 |

| Диаметр, мм | ||

| делительный d | 65,774 | 294,253 |

| вершин зубьев da | 71,774 | 300,253 |

| впадин зубьев df | 58,274 | 286,753 |

| Ширина венца b, мм | 78 | 73 |

| Напряжения, МПа | ||

| Допускаемое [σн] | 790 | |

| Расчетное σн | 720 | |

| Допускаемое [σF] | 382 | 325 |

| Расчетное σF | 142 | 135 |

Эскизная компоновка

Ведущий вал. Определение диаметра выступающего конца ведомого вала по формуле:

;

;

Принят диаметр выступающего конца вала  =45 мм

=45 мм  . Данное значение диаметра согласуется с диаметром посадочного отверстия полумуфты, так как ведущий вал редуктора соединяется при помощи муфты с валом двигателя.

. Данное значение диаметра согласуется с диаметром посадочного отверстия полумуфты, так как ведущий вал редуктора соединяется при помощи муфты с валом двигателя.

Приняты предварительно размеры отдельных участков валов:

Принят диаметр вала под подшипник  =55 мм, что соответствует стандартному ряду внутренних диаметров подшипников.

=55 мм, что соответствует стандартному ряду внутренних диаметров подшипников.

Выполняется эскизная компоновка вала и составляется расчетная схема.

Расчет для построения эпюр  от консольной нагрузки

от консольной нагрузки  , вызываемой муфтой.

, вызываемой муфтой.

Неуравновешенное усилие от муфты:

- дополнительная поперечная нагрузка от несоосности соединительной муфты.

- дополнительная поперечная нагрузка от несоосности соединительной муфты.

Расстояния между точками приложения активных и реактивных сил.

l1=78 мм; l2=72 мм; l3=72 мм.

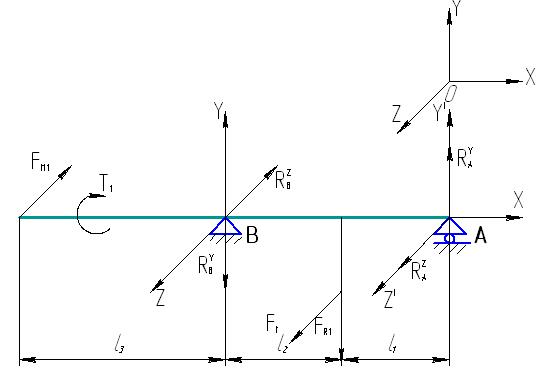

Рис.2. Расчетная схема ведущего вала

Рис.2. Расчетная схема ведущего вала

Вертикальная плоскость XOY:

;

;

;

;

Проверка правильности определения опорных реакций для ХОY:.

Горизонтальная плоскость XOZ:

;

;

;

;

Проверка правильности определения опорных реакций для ХОZ:

Ведомый вал.Определение диаметра выступающего конца ведомого вала по формуле:

По ГОСТ 6636-69 принято стандартное значение  =70 мм и

=70 мм и  . Полученное значение диаметра согласуется с диаметром посадочного отверстия полумуфты, так как ведомый вал редуктора соединяется при помощи муфты с приводным валом конвейера.

. Полученное значение диаметра согласуется с диаметром посадочного отверстия полумуфты, так как ведомый вал редуктора соединяется при помощи муфты с приводным валом конвейера.

Предварительно размеры отдельных участков валов:

Принят диаметр вала под подшипник  =80 мм, что соответствует стандартному ряду внутренних диаметров подшипников.

=80 мм, что соответствует стандартному ряду внутренних диаметров подшипников.

Диаметр участка вала между выступающим концом и посадочным местом под подшипник принят равный ширине подшипника.

Принят диаметр вала под ступицей на колесе

Назначен диаметр ступицы колеса

Принята длина ступицы колеса  .

.

Принят материал вала сталь 20Х, легированная. По табл. 7,1 [3]:

.

.

термообработка улучшение.

термообработка улучшение.

Определение консольной силы  :

:

,

,

- дополнительная поперечная нагрузка от несоосности соединительной муфты.

- дополнительная поперечная нагрузка от несоосности соединительной муфты.

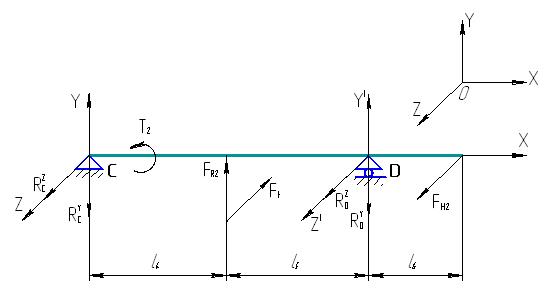

Расстояния между точками приложения активных и реактивных сил:

l4=56 мм; l5=56 мм; l6=112 мм.

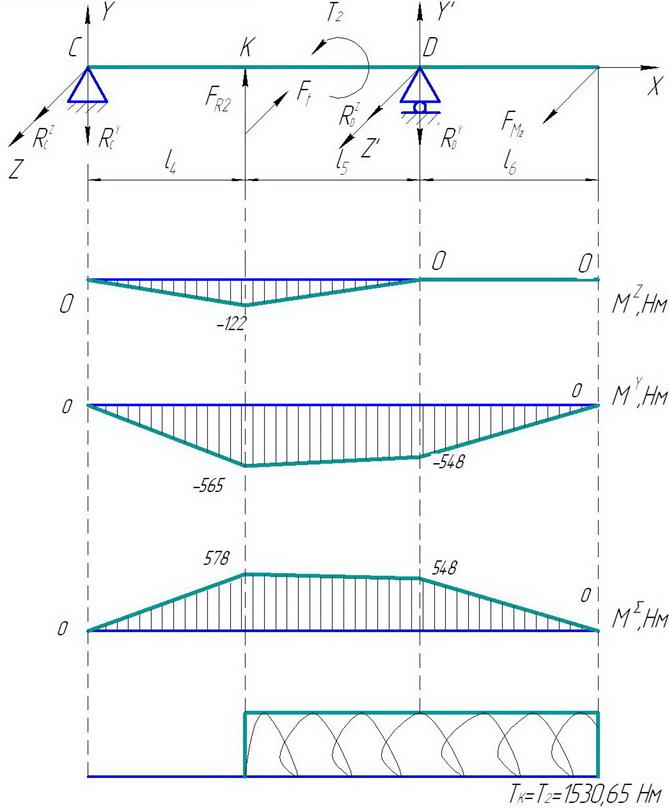

Рис. 3. Расчетная схема ведомого вала

Вертикальная плоскость XOY:

;

;

;

;

Проверка правильности определения опорных реакций для ХОY:

.

.

Горизонтальная плоскость XOZ:

;

;

;

;

Проверка правильности определения опорных реакций для ХОZ:

Моменты:

Участок  :

:

Участок  :

:

Участок  :

:

Участок  :

:

Участок  :

:

Суммарный изгибающий момент:

Крутящий момент

Рис.4. Расчетная схема, эпюры изгибающих и крутящего моментов выходного вала

Опасным сечением является сечение под колесом.

1. Расчетные напряжения изгиба и кручения при напресовке колеса на вал (с учетом пускового момента):

соответственно осевой и полярный моменты сопротивления опасного сечения,

соответственно осевой и полярный моменты сопротивления опасного сечения,  коэффициент пусковых и перегрузочных моментов (ГОСТ 10523-74);

коэффициент пусковых и перегрузочных моментов (ГОСТ 10523-74);

2. Эквивалентное напряжение и расчетный запас статической прочности в опасном сечении:

т.е. статическая прочность вала в опасном сечении обеспечивается.

3. Расчет вала на усталостную прочность (на выносливость):

Расчетный запас выносливости только по нормальным напряжениям:

Расчетный запас выносливости только по касательным напряжениям:

среднее напряжение цикла изгиба;

среднее напряжение цикла изгиба;  соответственно среднее напряжение цикла и амплитуда цикла кручения.

соответственно среднее напряжение цикла и амплитуда цикла кручения.

,

,

где  - эффективные коэффициенты концентраций напряжений для данного сечения вала в зависимости от его формы. Принято

- эффективные коэффициенты концентраций напряжений для данного сечения вала в зависимости от его формы. Принято  по табл. 8.20 [3];

по табл. 8.20 [3];  - коэффициент влияния шероховатости поверхности по табл. 8.18 [3];

- коэффициент влияния шероховатости поверхности по табл. 8.18 [3];  - коэффициент влияния поверхностного упрочнения.

- коэффициент влияния поверхностного упрочнения.

Общий расчетный запас выносливости:

.

.

Вывод: усталостная прочность (выносливость) вала в опасном сечении обеспечивается.

Фактор концентрации – напресовка.

Расчет долговечности принятых подшипников

Ведущий вал. Предварительно для опор вала приняты роликовые радиально-упорные однорядные подшипники 411 табл.7 ГОСТ 8338-75:

d=55 мм, D=140 мм, Т=42 мм,  , е=0,42 В=33 мм.

, е=0,42 В=33 мм.

1. Суммарных реакций в подшипниках

2. Осевые составляющие в подшипниках А и В:

3. Поскольку алгебраическая сумма всех осевых сил, действующих на систему вал-подшипник:

4. Расчетная осевая нагрузка на опору В:  ,а на опору А:

,а на опору А:

5. Выбор коэффициентов радиальной (Х) и осевой (Y) нагрузки:

X(А)=1, Y(А)=0;

X(А)=1, Y(А)=0;

X(B)=0,4, Y(B)=1,45.

X(B)=0,4, Y(B)=1,45.

V – кинематический коэффициент (V=1 при вращающемся внутреннем кольце подшипника); kб=1,3 – коэффициент, учитывающий условия нагружения подшипника (характер действующей нагрузки) для зубчатых передач 6…9 степени точности.

6. Эквивалентная динамическая нагрузка для каждой опоры:

7. Долговечность подшипника:

m – показатель степени кривой выносливости подшипников качения (m=3 для шариков).

Расчетный ресурс:  часов

часов

Расчетный срок службы подшипника удовлетворяет значению ресурса работы редуктора.

Ведомый вал. Предварительно для опор вала приняты роликовые конические однорядные подшипники 7516А табл.17 ГОСТ 27365-87: d=80 мм, D=140 мм,  , В=33 мм.

, В=33 мм.

1. Определение суммарных реакций в подшипниках

2. Приведенная динамическая нагрузка на опоры C и D:

мах{10326;5073}=10326 Н.

мах{10326;5073}=10326 Н.

3. Расчетный срок службы подшипника:

Расчетный срок службы подшипника удовлетворяет значению ресурса работы редуктора.

Таблица 2

Характеристики принятых подшипников

| Вал | Обозначение подшипника | Размеры d*D*T | Базовая динамическая грузоподъемность, (кН) |

| Тихоходный | 7516А | 80*140*30 | |

| Быстроходный | 55*140*42 |

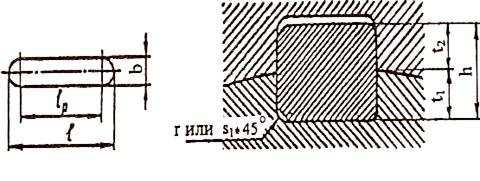

Подбор шпонок и проверка шпоночного соединения

Расчет шпоночных соединений:

Для крепления колеса на ведомый вал принята призматическая шпонка табл. 7.7 [3]: d=132 мм, b=36 мм, h=20 мм, t1=12 мм, t2=8,4 мм, l=72 мм.

Расчетная длина шпонки:

Проверка шпонки на смятие:

Для крепления муфты на ведущем валу принята призматическая шпонка табл. 7.7 [3]: d=45 мм, b=14 мм, h=9 мм, t1=5,5 мм, t2=3,8 мм, l=80 мм.

Расчетная длина шпонки:

Проверка шпонки на смятие:

Для крепления муфты на ведомом валу принята призматическая шпонка табл. 7.7 [3]: d=70 мм, b=20 мм, h=12 мм, t1=7,5 мм, t2=4,9 мм, l=100 мм.

Расчетная длина шпонки:

Проверка шпонки на смятие:

, ставим на вал 2 шпонки.

, ставим на вал 2 шпонки.

Конструирование корпуса редуктора

Ориентировочные размеры основных элементов литого корпуса цилиндрического редуктора и его крепёжных деталей:

1.Толщина стенки корпуса редуктора:

мм.

мм.

Принята толщина стенки корпуса 10 мм.

2.Толщина стенки крышки редуктора:

мм.

мм.

Принята минимально-допустимая толщина стенки крышки 10 мм.

3.Толщина верхнего пояса фланца корпуса:

b = 1,5·δ = 1,5*10 = 15 мм.

Принимаем толщину верхнего пояса фланца корпуса 15 мм.

4.Толщина фланца крышки:

b1 = 1,5*δ1 = 1,5·10 = 15 мм.

1.Толщина подъемных крюков крышки:

m = 1,5*δ = 15 мм.

2.Диаметр рамных болтов:

d1 = (0,03…0,036)·аw + 12 = 0,03·160+ 12 =16,8 (мм).

Принимаем d1 =18 мм.

3.Диаметр болтов, соединяющие фланцы:

d3 = (0,5…0,6)·d1 = 0,5·18 =9 (мм).

Принимаем d3 =10 мм

4.Диаметр штифта для центрирования крышки:

dш =0,8 d3 = 10 (мм).

5. Расстояние от зубчатого колеса до стенки корпуса должно составлять не менее

А = 1,2· δ = 1,2·10 = 12 мм..

6. Выбор сорта масла:

Смазка зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба.

По табл.8.8. [1] установлена вязкость масла в зависимости от средней скорости Vm=4,9 м/с. Вязкость должна быть  . По табл.8.10 [Анурьев] принято масло индустриальное И-50А по ГОСТ 20799-75.

. По табл.8.10 [Анурьев] принято масло индустриальное И-50А по ГОСТ 20799-75.

Необходимый объем масла 28 л (из расчета 0,4-0,6 л на 1 кВт).

Подшипники смазываются пластичной смазкой, закладываемой в подшипниковые камеры при монтаже. Сорт смазки выбран по табл.7.15. [1] – солидол марки УС-2.

Заключение

В данном курсовом проекте произведен кинематический расчёт передачи, выбран материал зубчатых колес и определены допускаемые контактные и изгибные напряжения.

Определены основные параметры передачи, исходя из критерия контактной выносливости; проверка выполнена по нормальным и касательным напряжениям.

Рассчитана геометрия передачи, определена окружная скорость в зацеплении, усилия, действующие в зацеплении.

Определен диаметр валов, ориентировочно намечены установки на валах подшипники качения, выполнена эскизная компоновка выходного вала.

Рассчитан на прочность и выносливость входной и выходной вал редуктора. Необходимый расчет масла, заливаемого в редуктор, определен исходя из передаваемой мощности из расчета 0,4-0,6 л на 1кВт.

Определен ресурс выбранных ранее подшипников. Произведен расчёт на прочность шпоночных соединений с валами

Список использованной литературы

1. В.И. Анурьев. Справочник конструктора-машиностроителя. В 3-х тт. - М.: Машиностроение, 1979.

2. Детали машин: Атлас конструкций. Под ред. Решетова Д.Н. – М.: Машиностроение, 1979. – 367с.

3. Чернилевский Д.В. Детали машин. Проектирование приводов технологического оборудования. – М.: Машиностроение, 2001. – 560с.

4. Дунаев П.Ф. Конструирование узлов и деталей машин – М.: Высшая школа, 1985 – 415 с.