Подбор фланцев, прокладок и расчет фланцевых болтов

Фланцы являются деталями массового изготовления. С помощью фланцев осуществляются разъемные соединения аппаратов и трубопроводов. Фланцы, подобранные по ГОСТу или нормали, в расчете не нуждаются, их размеры таковы, что обеспечивается прочность и плотность соединения. Фланцы аппаратов с взрывоопасными, ядовитыми и пожароопасными веществами рассчитываем на давление 1÷1,6МПа по /10/, даже если давление в аппарате меньше.

Подбираем приварные фланцы для крепления крышки к обечайке аппарата по следующим данным: давление в аппарате P=0,4МПа; температура стенок t=100°С; внутренний диаметр аппарата ДВ=2000мм; толщина стенок обечайки S1(H)=20мм, толщина стенок днища S3(H)=10мм, а толщина стенок крышки: S2(H)=10мм. В аппарате находится взыво-, пожароопасная среда – толуол.

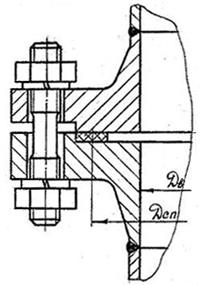

По ОСТ 26-427-70 подбираем размеры приварных фланцев с уплотнительной поверхностью выступ-впадина, которые имеют утолщенную шейку, придающую фланцам большую жесткость по /13/ в соответствии с рис. 1.8. Этот вид фланцев обычно применяют при более высоких давлениях и температурах. С увеличением температуры механическая прочность стали понижается и допускаемые рабочие давления в аппаратах оказываются ниже условных. Для аппаратов с высокой температурой средой выбираем фланцы, рассчитанные на большее условное давление по /14/. Болты для соединения фланцев применяют при давлении в аппарате до 1,6МПа, т. к. при более высоких давлениях у головки болта возникают местные напряжения, поэтому в таких случаях используют шпильки.

Рис. 1.8. Приваренный встык фланец с уплотнительной поверхностью выступ-впадина (исполнение 1).

Для фланцев выбираем по ОСТ 26-426-79 материал - Х18Н10Т, для шпилек - сталь 4Х12Н8Г8МФБ, для гаек - Х18Н10Т. Наибольшее расчетное давление Рр=1,48МПа в аппарате (типа Б) при выбранных материалах и температуре до 100°С при условном давлении Py= 1,6МПа, по рис. 1.9. и по /13/. Выбираем размеры фланцев по табл. 8 при Py=1,6МПа: ДВ=2000мм; ДН=2185мм; Д1=2135мм; Д3=2083мм; Дn=2036мм; Дm= 2074мм; b1=80мм; h1=140мм; d0=27мм; количество шпилек М24 - 92.

Прокладки обеспечивают герметичность фланцевого соединения. Картон применяют при низких температурах и давлениях для воды и других нейтральных сред; паронит - для горячей воды, пара и многих химических веществ; резину - для кислых сред; металлические прокладки - для высоких давлений. Выбираем материал прокладки - асбестоалюмминиевую гофрированную по табл. 1.5

Таблица 1.5

Пределы применения прокладочных материалов по /15/

| Прокладочный материал | Наибольшая температура среды, °С | Наибольшее давление в аппарате, МПа |

| Паронит | 6,4 | |

| Алюминий | 2,5 | |

| Сталь Х18Н9Т | Любое | |

| Асбестоалюмминиевые гофрированные | 4,0 | |

| Асбестостальные гофрированные | 4,0 |

По табл. 1.6. выбираем размеры прокладок при Py=1,6МПа:

ДВ=2000мм; Д1=2084мм; Д2=2044мм; mп=0,677кг - масса прокладки, а≈3,6, а1=4,5

Таблица 1.6.

Размеры в (мм) прокладки из асбометалических материалов(OCT 26-431-79) по /15/

| ДВ | Д1 | Д2 | Ру, МПа | Масса, кг | ||

| сталь | алюминий | латунь | ||||

| 1,0 | 0,908 | 0,677 | 1,130 | |||

| 1,6 | ||||||

| 2,5 | 0,919 | 0,689 | 1,156 |

Рис. 1.10 Прокладка из асбестоалюмминиевого гофрированного материала: а - толщина прокладки.

Проверяем прочность шпилек М24 (92 штуки) из стали 4Х12Н8Г8МФБ.

Податливость шпильки  (1.36)

(1.36)

Где lш – расчетная длина шпильки

lш=В1+В2+6=80+85+6=171мм=0,17м(1.37)

Еш=215∙103Мпа

Площадь поперечного сечения шпильки Аш=  =

=  =3.38

=3.38  м2

м2

По формуле (1.36)  2,353∙10-9 Н/м2

2,353∙10-9 Н/м2

Податливость прокладки приходящейся на одну шпильку

, где Еп=4∙103МПа(1.38)

, где Еп=4∙103МПа(1.38)

Площадь прокладки, приходящейся на одну шпильку

0,0014м2 (1.39)

0,0014м2 (1.39)

По формуле (1.38)  1,12∙10-9Н/м2

1,12∙10-9Н/м2

Коэффициент основной нагрузки  0,323 (1.40)

0,323 (1.40)

Усиление от давления в аппарате, приходящееся на одну шпильку

, (1.41)

, (1.41)

где ДСП - средний диаметр прокладки,  ,

,

р – давление в аппарате (р=0,4МПа)

по формуле (1.41)  =0,015МН=15кН

=0,015МН=15кН

Шпильки к выбранным фланцам проверяем на прочность по допускаемым нагрузкам по условию (1.42):

F≤[F] (1.42)

где F - суммарная сила, действующая на шпильку, которая находится по формуле (1.44), кН; [F] - допускаемая нагрузка для шпилек, которая находится по табл. 1.10, при расчетной температуре tп, которая определяется по формуле (1.43), кН:

tп=0,95∙tж (1.43)

tп - расчетная температура для шпилек, °С; tж=100°С.

tп=0,95∙100=95°С - по формуле (1.43).

F=Q[KСТ(1-χ)+χ] (1.44)

где Q - сила, действующая на одну шпильку, которая определяется по формуле (1.41), кН; KСТ - коэффициент затяжки запаса против раскрытия стыка (по /9/ KСТ=1,4); χ - безразмерный коэффициент основной нагрузки, который рассчитывается по формуле (1.40).

по формуле (1.44) F=15[1,4(1-0,323)+0,323]=19,062кН.

[F]=43кН - возьмем по табл. 1.10 с запасом при температуре 200°С для шпильки М24.

19,062≤43 - условие (1.42) выполняется.

Таблица 1.10

Допускаемые нагрузки F (кН) для шпилек в зависимости от температуры при неконтролируемой затяжке по /15/

| Материал шпильки | Резьба | Температура, °С. | |||

| Сталь 4Х12Н8Г8МФБ | М20 | ||||

| М22 | |||||

| М24 | |||||

| М27 | |||||

| М30 |