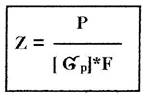

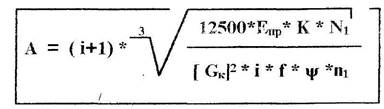

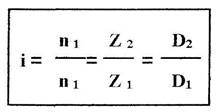

Главной характеристикой передачи является передаточное число

Предисловие

Совершенствование технологии строительных процессов невозможно без модернизации машинного парка. При этом требуются новые научно-технические, конструкторские решения, уменьшение массы машины и др.

Курс "Детали машин" базируется на знаниях по предметам: математика, физика теоретическая механика, сопротивление материалов и др.

Задача курса "Детали машин" заключается в том, чтобы изучить конструкцию, назначение, основные параметры деталей общего назначения составных элементов узлов и механизмов строительных и дорожных машин.

Конспект лекций написан с учётом терминологии, обозначений параметров, единиц измерения, регламентированных ГОСТами.

Надеюсь, что данный конспект лекций будет полезен студентам 3-нх курсов строительного факультета при подготовке к экзамену по дисциплине "Механизация и автоматизация".

Тема: " Соединения "

План:

1. Назначение, область применения.

2. Классификация, конструктивное исполнение.

3. Расчёт на прочность.

Детали и узлы составляющие машину, связаны между собой тем или иным способом.

Они разделяются на подвижные, к ним относятся шарниры, подшипники, зацепления; и неподвижные- резьбовые, сварные, шпоночные и др. соединения.

Они разделяются на: разъёмные- резьбовые, штифтовые, клиновые, клеммовые, шпоночные, шлицевые и профильные; и неразъёмные- заклёпочные, сварные, прессовые.

По типу соединяемых деталей:

I. соединение деталей типа вал и ступица: шпоночные, шлицевые, профильные;

П.соединения всех остальных деталей (корпусных, трубчатых, листовых): резьбовые, сварные, заклёпочные, клиновые.

Надёжность работы соединений во многом зависит от прочности. Следовательно, условием работоспособности соединений является статическая и усталостная прочность.

Большое значение имеет равнопрочность соединения, необеспеченность которой приводит к увеличению размеров соединяемых деталей.

Шпоночные соединения.

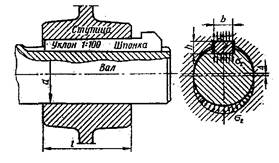

Шпонкой называют деталь, соединяющую вал и ступицу для передачи вращающего момента.

Преимущества:

Вследствие простоты и надёжности конструкции, сравнительно низкой стоимости, удобства сборки-разборки, шпоночные соединения широко применяются в малонагруженных соединениях СМ.

Недостатки:

Ослабление вала и ступицы шпоночными пазами, уменьшающими поперечное сечение и, главное, вызывающими значительную концентрацию напряжений, что приводит к снижению сопротивления усталости вала.

Область использования: тихоходные (среднескоростные) передачи V<15 м/с.

Шпоночныесоединения могут быть напряжёнными и ненапряжёнными.

К ненапряжённым относятся призматические и сегментные.

К напряжённым - клиновые и тангенциальные.

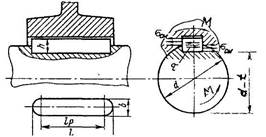

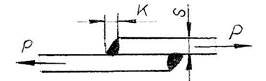

Призматическая шпонка

Шпоночные пазы в ступицах выполняют долблением или протягиванием, а на валу фрезерованием пальцевой или дисковой фрезой.

1. В тех случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющую призматическую шпонку.

Призматические шпонкибывают: со скруглёнными и плоскими торцами

У стандартных шпонок размер b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, анапряжения смятия.

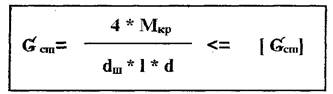

Подбор шпонок осуществляется по Ǿ вала, а длину принимают на 5-10 мм меньше длины ступицы и проверяют

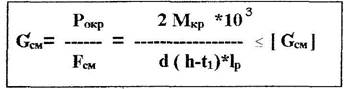

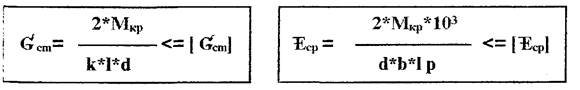

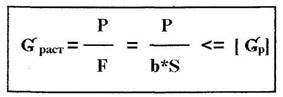

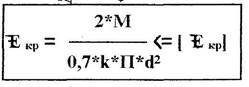

на смятие:

на смятие:

,

где:

Рокр - окружная сила,

FCM - площадь смятия,

М кр - крутящий момент,

h - высота шпонки,

d - диаметр вала,

t1 – глубина паза на валу,

1 р - расчётная длина шпонки, 1Р = 1-Ь.

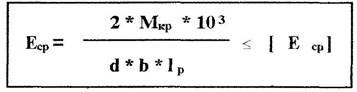

Срез шпонки маловероятен, но при необходимости:

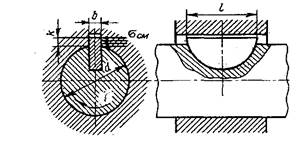

2. Сегментные шпонки- представляют собой пластины в виде сегмента, закладываемые в пазы на валы.

Работают сегментные шпонки аналогично призматическим.

Крепление сегментных шпонок на валу надежнее в сравнении с призматическими вследствие большой глубины врезания, однако ослабление вала- их недостаток.

Сегментные шпонки стандартизованы. Проверяют соединения на прочность в основном по напряжениям смятия ( реже - на срез):

3. Клиновые шпонки.

В отличие от призматической шпонки они создают напряженное соединение. Шпонки представляют собой клинья с уклоном 1:100, вводимые в пазы с усилием ( обычно ударами молотка).

Преимущества: На рабочих поверхностях шпонки возникают силы трения, позволяющие передавать не только вращающий момент, но и осевую силу. Поэтому стопорение деталей от осевого перемещения можно предотвратить применением клиновых шпонок.

Недостатки: Клиновая форма шпонки вызывает перекос деталей соединения ступица-вал, в результате которого их торцы оказываются неперпендикулярными к оси вала.

Кроме того, при использовании клиновых шпонок возможно радиальное смещение ступицы по отношению к валу - это вызывает биения, что неблагоприятно для машины.

Область применения - тихоходные передачи V<< 15 м/с.

Клиновые шпонки стандартизованы.

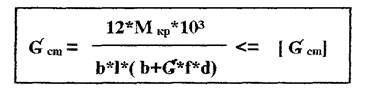

Соединения клиновыми шпонками проверяют на смятие поверхностей контакта шпонки и ступицы:

Соединения клиновыми шпонками проверяют на смятие поверхностей контакта шпонки и ступицы:

l- длина рабочей части;

f = 0,1...0,15 - коэф.трения.

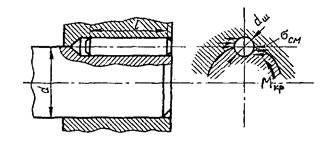

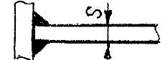

4. Цилиндрические шпонки( со штифтом).

Область применения - для крепления деталей на конце вала.

Цилиндрические шпонки устанавливаются с натягом.

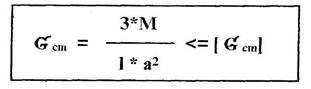

Расчитываются на смятие:

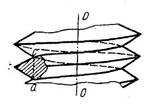

5. Тангенциальные шпонки.

Они, как и клиновые, создают натяг между валом и ступицей. От клиновых отличаются тем, что создают натяг не в радиальном, а в касательном к валу направлении. Поэтому, для передачи вращающего момента в противоположных направлениях устанавливают 2 шпонки под углом 120° относительно друг друга:

Тангенциальная шпонка состоит из 2-х односкосных клиньев с уклоном 1:100, устанавливаемых встречно. Шпонки стандартизированы.

Область применения: в машинах, работающих при динамических нагрузках.

Материалы шпонок: углеродистая или легированная стальG>50 кг/мм2.

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ.

Наряду со шпоночными соединениями применяют шлицевые содинения.

Преимущества: Малое ослабление вала, точная центровка деталей, возможность уменьшения напряжения на шлицах за счет увеличения их числа от 4 до 20, возможность перемещения деталей вдоль вала.

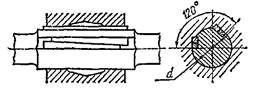

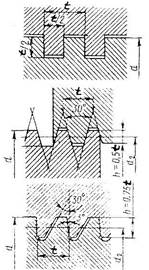

Шлицевые соединения образуются при наличие выступов на валу и соответствующих пазов на поверхности отверстия втулки. Шлицы на валу фрезеруются, а пазы в отверстия протягиваются. По форме профиля шлицы бывают: прямоугольные, треугольные, эвольвентные.

Прямоугольный Эвольвентный Треугольный

профиль профиль профиль

Число шлицев Число шлицев Не стандартизован

4-20 ( ГОСТ) 6-10 ( ГОСТ)

Соединения с прямоугольным профилем применяют при передачах

больших Мкр .

Центрирование: по диаметрам d и D- обеспечивает высокую соосность;

по боковым граням - обеспечивает равномерность распределения нагрузки по шлицам.

Соединения с эвольвентным профилем шлицев применяют в подвижных и неподвижных соединениях.

Центрирование: по боковым граням; по наружнему диаметру.

Соединения с треугольным профилем не стандартизованы. Применяются как неподвижные в стесненных условиях по диаметру, а также в тонкостенных втулках.

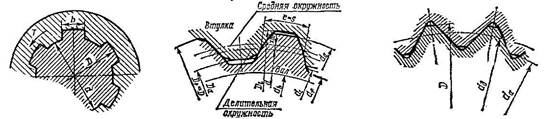

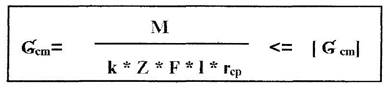

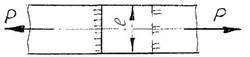

Расчет шлицевых соединений:

где: rср - средний радиус (D+d)/4;

Z - число шлицев;

l - рабочая длина;

F - площадь рабочей поверхности на средней диаметральной плоскости;

k - 0,7...0,8 - коэф., учитывающий неравномерность распределения усилий между шлицами.

ЗАКЛЕПОЧНЫЕСОЕДИНЕНИЯ.

Заклепочные соединенияотносятся кнеразъемным соединениям. Применяются для соединения прокатных профилей или двух листов.

Заклепочные соединения образуются вследствие пластических деформаций заклепочного стержня, вставленного в отверстие, вызванных приложенными к нему силами.Отверстия подготавливаются сверлением, реже - продавливанием.

Клепкаосуществляется вручную и пневматическими молотами и прессами.

Клепка бывает: холодной (для заклепок диаметром < 12 мм из цветных металлов); горячей ( для заклепок диаметром > 12 мм).

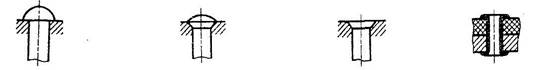

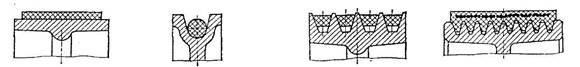

Основные типы заклепок.

По назначению: прочные ( в металлоконструкциях);

плотные ( в емкостях с малым давлением);

прочно-плотные ( в емкостях с большим давлением).

По конструктивному признаку:

Полукруглая Полупотайная Потайная Полая

головка головка головка головка

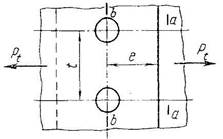

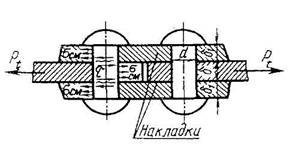

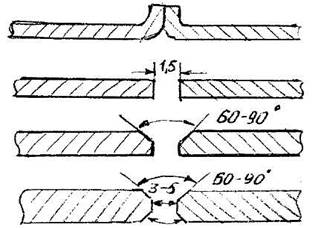

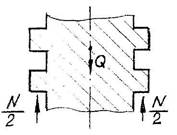

Заклепки образуют заклепочные швы:однорядные ( односрезные и многосрезные); многорядные.

Соединения бывают стыковые и внахлестку.

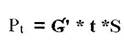

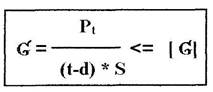

При расчете на прочность за расчетную берут силу Pt, действующую на фронте одного шага.

где: Рt - нагрузка;

t - шаг;

s’ - напряжение растяжения в сечении а-а;

s - напряжение в сечении b-b;

y - коэф. прочности заклепочного шва.

Расчитывают заклепочные швы на растяжение и на смятие.

Материал заклепок: катанная калиброванная сталь по ГОСТ 449-41 и Ст.2,3,5,10,12.

СВАРНЫЕ СОЕДИНЕНИЯ.

Сварные соединения - неразъемные.

Образуются путем сваривания материалов деталей в зоне стыка и не требуют никаких вспомогательных элементов. Одно из самых совершенных соединений из неразъемных.

Область применения определяется способами выполнения сварки.

Известно свыше 60 методов сварки.

Сварка плавлением: Эл/дуговая;

Газовая;

Высококачественная;

Аргонодуговая.

Сварка пластическим деформированием:Холодная;

Контактная;

Стыковая;

Точечная и др.

Метод эл/сварки деталей угольным или графитовым электродом открыт в 1882г. инженером Бернардосом, а в 1888г. инженер Славянин предложил метод сварки металлическим электродом, являясь одновременно присадочным материалом.

Перспективные методы сварки: эл/шлаковая,

термитная,

атомно-водородная,

ультрозвуковая.

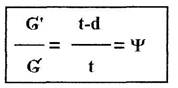

Форма подготовленных кромок для сварных соединений:

Форма подготовленных кромок для сварных соединений:

S<2

S = 2...5

S = 5...20

S >> 20

Виды сварных швов.

1. Соединения встык:

1. Соединения встык:

- прямоугольным швом

- косым швом

2. Соединения внахлестку: выполняется с помощью угловых швов.

-  фланговый шов

фланговый шов

- прорезной шов

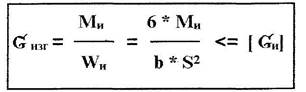

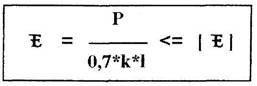

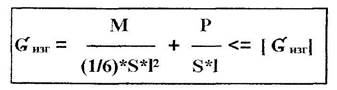

Расчет по среднему напряжению:

3. Лобовые швы:

4. Тавровое соединение:

Рассчитывается на изгиб и кручение

k - катет шва;

d - диаметр детали.

5. Угловое соединение:

5. Угловое соединение:

По протяженности сварные швы: - непрерывные;

- прерывные.

По положению в пространстве: - нижние;

- горизонтальные;

- вертикальные;

- потолочные.

По внешней форме: - выпуклые;

По внешней форме: - выпуклые;

- вогнутые;

- плоские.

Преимущества: - экономия материала против клепанных еоединений на 25%;

- высокая плотность, непроницаемость;

- возможность соединения криволинейных профилей.

Недостатки: - сложность проверки качества шва;

- высокая концентрация напряжений.

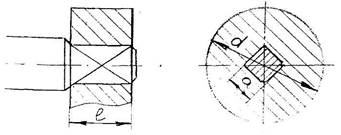

ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ.

Профильное соединение - такое соединение, при котором втулку насаживают не на круглую поверхность, а соединяют квадратным валом.

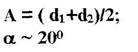

а≈ 0,75d

а≈ 0,75d

Недостатки: - сложность изготовления;

- концентрация напряжений в углах.

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ.

В машиностроении часто применяются так называемые крепежные соединения, к которым относятся резьбовые соединения, соединения помощью болтов, винтов, резьбовых муфт.

По форме профиля: - треугольные;

- прямоугольные;

- трапецеидальные;

-круглые.

По направлению винтовой линии: - правая;

- левая.

По признаку заходности: - однозаходные;

- многозаходные (не более 3).

По форме поверхности основной детали: - цилиндрические;

- конические ( для труб).

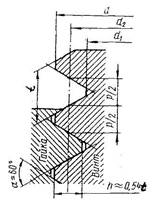

d - наружний диаметр S1 = t ( однозаходная)

d1- внутренний диаметр; S1= nt( многозаходная)

d2- средний диаметр; α= 60° ; h = 0,54 * t

h - рабочая высота профиля;

h - рабочая высота профиля;

t - шаг резьбы.

Крепежные резьбы бывают:

- метрические - трубные - круглые

Винтовые резьбы:

Винтовые резьбы:

прямоугольная

трапецеидальная симметричная

трапецеидальная упорная

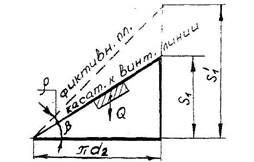

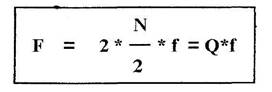

Q - осевая сила;

N - нормальная сила;

F - суммарная тангенциальная сила;

f - коэф. трения.

Метрическая резьба - для одного диаметра по ГОСТ имеется 1 крупный и 4-5 мелких шага ( размеры в мм). Маркируется: М16 - крупный шаг; М 16x1.5 - мелкий шаг.

Трубная резьба - применяется для соединения труб, штуцеров. Имеет только мелкий шаг из-за толщины стенок (размеры в дюймах). Маркируется: D"20.

Методы изготовления: метчиком, на токарно-винторезном станке, каткой, фрезерованием, отливкой и т.д.

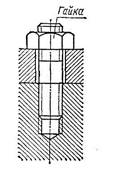

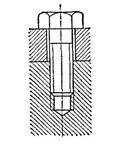

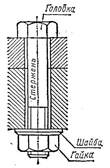

Типы резьбовых соединений.

Болтовое Винтовое Шпилечное

соединение соединение соединение

( не требует нарез. ( не допускает (примем.при невоз-

резьбы в соед.дет.) многокр. завинч.) можности примен. болтов)

Для предохранения от самоотвинчивания гаек применяют следующие способы стопорения: контргайкой, пружинной шайбой, приваркой к корпусу, стопорение проволокой (групповое) и т.д.

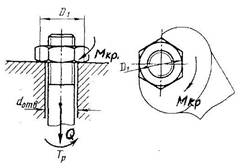

Краткие сведения теории винтовой пары:

При нагружении болта силой Q для завинчивания гайки к ключу необходимо приложить Мкр.

При нагружении болта силой Q для завинчивания гайки к ключу необходимо приложить Мкр.

Зависимость между силами Q и Мкр можно выявить на основе рассмотрения уравнения работ:

Aк=Aт+Ap+Aq,

где Ак - работы момента, приложенного к ключу;

Ат - работа сил трения на опорном торце гайки;

Ар - работа сил трения в резьбе;

Aq - работа силы Q на осевом перемещенинии.

За 1 оборот гайки получили: Ак = Мкр *2П

Ат = Мтр*2П

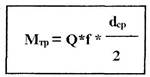

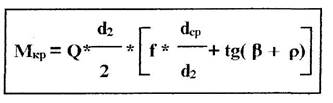

Моменты сил трения и кручения:

dcр=(D+d)/2;

f - коэф.трения;

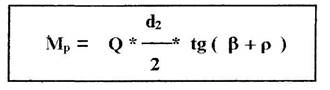

ρ - угол трения.

Из этого уравнения можно выделить момент силы в резьбе:

Расчет резьбы на прочность.

Расчет производится: - по напряжениям смятия на винтовой поверхности; - по напряжениям среза в опасном сечении.

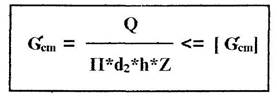

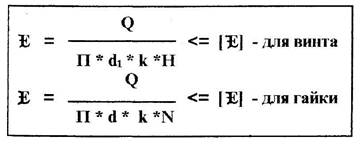

Условие прочности резьбы по напряжениям смятия:

N=H/t – число витков

Условие прочности резьбы по напряжениям среза:

k - коэф., учитывающий тип резьбы

k - коэф., учитывающий тип резьбы

k = 0,5...0,8

Материал: резьбовые соединения изготавливают из углеродистых сталей (типа Ст.З), качественных и легированных сталей (Сталь 20,30,45 и Сталь 40Г,40Х...).

Самостоятельно студентам ознакомиться со штифтовыми, клиновыми, клеммовыми соединениями. (Литература - Иванов " Детали машин", Гл.4 стр.92-95, Гл.5 стр.96-98)

Тема:"Механические передачи"

План.

1. Общие сведения о механических передачах.

2. Передачи, основанные на использование трения.

3. Передачи, основанные на использование зацепления.

4. Расчет основных параметров, преимущества и недостатки.

В машиностроении передачами называют устройства, которые позволяют передавать работу от двигателя к исполнительным механизмам.

ДВС — передача — исполн. мех-м

Передачи бывают механические, электрические, гидравлические и пневматические.

Все механические передачи разделяются на:

- Передачи, основанные на использовании сил трения ( ременные и фрикционные);

- Передачи, основанные на использовании зацепления ( цепные, зубчатые, винтовые, червячные).

В каждой передаче различают: входящие и выходящие или ведущие и ведомые валы. Между этими валами в многоступенчатых передачах располагаются промежуточные.

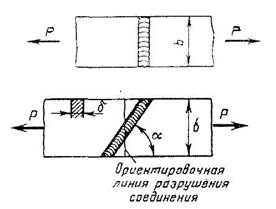

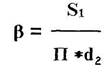

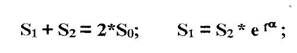

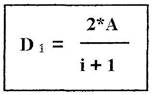

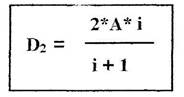

Главной характеристикой передачи является передаточное число

i= n1/n2.

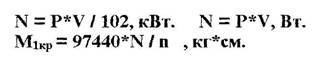

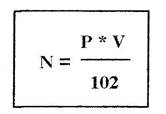

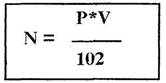

К основным параметрам относятся:

- Мощность N1 на входе и N2 на выходе;

- Быстроходность, которая выражается угловой скоростью n1 на

входе и n2 на выходе ( об/мин);

- Коэффициент полезного действия (к.п.д.) h|= N1/N2;

Если i1>l, a n1 >n2 - передача понижающая ( редуктор).

Если i1<l, a n1<n2 - передача повышающая ( мультипликатор).

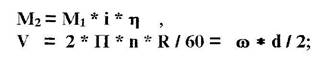

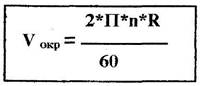

Передаточное число в передачах может быть постоянным и регулируемым. Регулировка может быть ступенчатой и бесступенчатой. При расчете передач используют зависимости:

Передаточное число в передачах может быть постоянным и регулируемым. Регулировка может быть ступенчатой и бесступенчатой. При расчете передач используют зависимости:

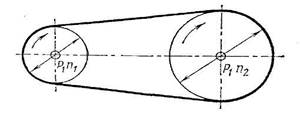

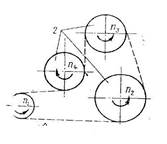

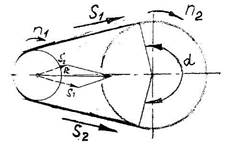

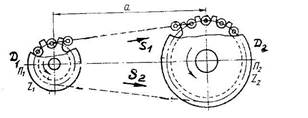

РЕМЕННЫЕ ПЕРЕДАЧИ.

Передача основанная на использовании сил трения, возникающих между шкивами и ремнем, вследствие его натяжения.

Ременные передачи применяются для передачи Мкр на значительные расстояния - до 15 м.

Условием работоспособности передачи является наличие сил трения.

По расположению валов:с несколькими ведомыми валами

По расположению валов:с несколькими ведомыми валами

открытая

перекрестная

перекрестная

п/перекрестная

угловая

угловая

с натяжным роликом

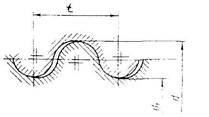

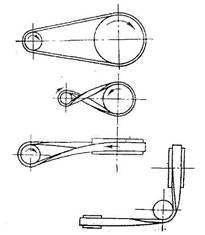

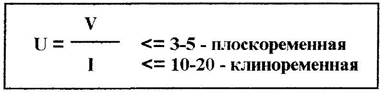

По форме поперечного сечения ремня: - круглоременная;

- плоскоременная;

- клиноременная;

-зубчатоременная.

По материалу ремня: -прорезиненные;

- кожаные;

- хлопчато-бумажные;

- шерстяные;

- синтетический армированный корд;

- капроновые.

По способам крепления концов ремня: - сшивание;

- вулканизация;

- сварка;

- скобами.

| V>=30m/c-100m/c; i=10; N=50kBt; (2500 л.с.) | V<30m/c; i=5; | V=50m/c; i=15;N=30...50kBt; (1500 л.с.) | V=50m/c-80m/c; i=12; N=20kBt; (1000 л.с.) |

По конструкции шкива: - облегченного типа;-литой; - ступенчатый шкив.

При движении ремень передает энергию с ведущего шкива на ведомый, благодаря трению, возникающему между ремнем и шкивом, большое значение имеет угол обхвата ремнем шкива. При этом момент сил трения на шкивах равен движущему моменту на ведущем и моменту сопротивления на ведомом валах.

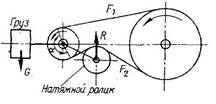

В ременных передачах без спец. устройств натяжение создается вследствие упругой деформаций ремня, надетого на шкивы с натягом.

Сила трения:

S1, S2 - силы натяжения в ветвях.

Ременная передача может быть уподоблена гибкой нити, огибающей цилиндр. Для определения натяжения нити воспользуемся формулой Эйлера:

m= 0,2...0,3 - коэф. трения; a- угол обхвата; е = 2,17.

m= 0,2...0,3 - коэф. трения; a- угол обхвата; е = 2,17.

Расчет основных параметров.

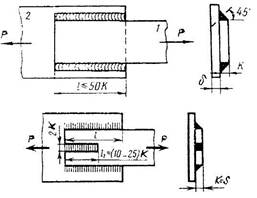

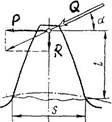

Оптимальное расстояние между осями, если ремни плоские:

Аопт- = 2 * ( D1 + D2)

Amin, = 0,55*( D1 + D2) + Н, где Н - высота сечения рамня.

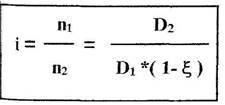

Передаточное число: i = n1 / n2 = D2 / ( D1 * (1 - z ), где z, =0,002

Для ступенчатого регулирования используют коробки скоростей, а в ременных передачах применяют ступенчатые шкивы.

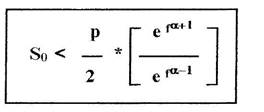

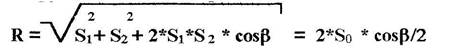

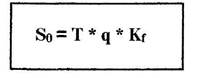

S0 - min необходимое натяжение ремня.

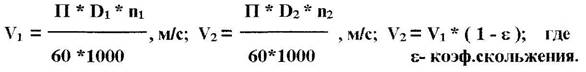

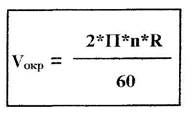

Окружные скорости на шкивах:

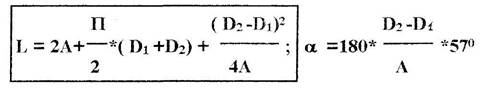

Длина ремня:

Длина ремня:

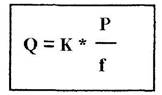

Число ремней: где F - площадь поперечного

сечения ремня;

[ s р] - полезное напряжение в ремне;

Р - сила трения.

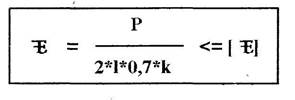

Долговечность ремня зависит от величины напряжений ( Gизг ), а также от характера и частоты цикла изменений напряжений.

Число пробегов:

Нагрузка на валы и опоры :

Преимущества: - перекрывание больших расстояний м/у валами;

- плавная и безударная работа;

- предельность ( ограниченность) нагрузки, защищает другие механизмы от перегрузок;

- низкая стоимость.

Недостатки: - большие габариты и вес;

- большие нагрузки на валы и опоры, вследствие потери мощности;

- непостоянство передаточного числа, вследствие проскальзывания (h=0,96...0,9)

Тенденции: - широкое использование поликлиновых ремней (зубчато-ременных) выполненных из полиамидного армированного корда ( без скольжения) N=1000 л.с. ( 25кВт), V=80m/c;

- автоматическое регулирование силы натяжения ремня.

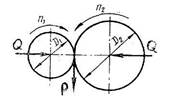

ФРИКЦИОННЫЕ ПЕРЕДАЧИ.

Также как и ременные основаны на использовании сил трения, возникающих при контакте сил вращения под действием сжимающих сил.

P<=F, где P - окружная сила;

P<=F, где P - окружная сила;

F=Q*f F - сила трения;

Q - сжимающее усилие;

f - коэф. трения.

Фрикционные передачи обеспечивают передачу Мкр между двумя параллельными или перекрещивающимися валами. Если P>F -буксование.

По форме тел вращения вариаторов: - дисковые (диски);

- шаровые (вальцы);

- конические (шары);

- лобовые (катки);

- торовые (конусы).

По расположению валов: - перекрещивающиеся;

- параллельные.

По форме рабочей поверхности: - гладкие;

- клинчатые.

По способу прижатия катков: - с постоянной силой прижатия;

- с регулируемой силой прижатия.

Способ прижатия оказывает превалирующее влияние на величину i,

h, [ Gкон] , износ катков.

Постоянноеприжатие образуется за счет предварительной деформации установленных специальных пружин, либо упругостью катков.

Регулируемоеприжатие требует применения специальных нажимныхустройств, позволяющих сохранить постоянство отношения P/Q.

Нерегулируемые фрикционные передачи имеют i=const.

Регулируемые фрикционные передачи называются вариаторами.

Вариаторы - устройства, обеспечивающие бесступенчатое регулирование i.

N=10-20 kBt;

N=10-20 kBt;

V=25m/c;

i<=10;

h=0,85...0,9; Nша x=250 к Вт.

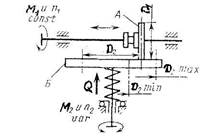

Лобовой вариатор

Ведущий ролик А перемещается вдоль вала. Передаточное число i будет изменяться в соответствии с изменением рабочего диаметра D2 ведомого диска Б. Вариатор обладает свойством реверсивности. Для этого ролик А необходимо перевести в левую часть диска Б.

Значение фрикционных вариаторов как бесступенчатых регуляторов скорости возрастает в связи с широким фронтом работ по автоматизации управления производственными и другими процессами.

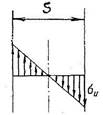

Расчет основных параметров:

К=1,25...1,5 - коэф. запаса сцепления;

f=0,03...0,2 - коэф.трения;

В = А * y;

y - коэф.ширины ролика.

При работе катки подвергаются усталостному выкрошиванию, износу, особенно на больших скоростях. Поэтому катки работают в масле, и износ сводится к минимуму.

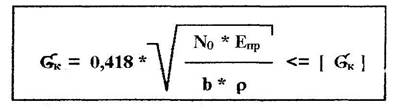

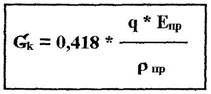

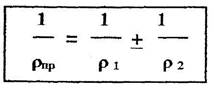

Расчет на прочность сводиться к определению величины напряжений в месте контакта:

[sk] - допустимое контактное напряжение; N0 - сила прижатия к поверхности контакта;

b - длина линии контакта; Епр - приведенный модуль упругости.

Преимущества: - простота тел качения;

- бесшумность и плавность работы при высоких скоростях;

- бесступенчатое регулирование скорости;

- самопредохранение от перегрузок.

Недостатки: - непостоянство передаточного числа и зависимость его от передаваемых нагрузок;

- точность изготовления тел качения;

- необходимость использования нажимных устройств для прижатия тел качения;

- низкий к.п.д.;

- нагрузки на валы и опоры.

Тенденции: - широкое применение многодисковых фрикционных вариаторов дает возможность увеличить передаваемые мощности до 250кВт-400кВт.

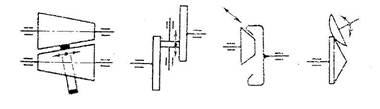

Схемы вариаторов:

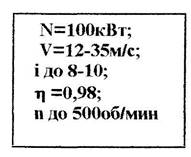

ЦЕПНЫЕ ПЕРЕДАЧИ.

Основаны на зацеплении цепи и звездочек. Принцип зацепления, а не трения, повышение прочности стальной цепи в сравнении с ремнем позволяют передавать большие нагрузки, однако меньшие, чем в зубчатых передачах.

Принцип зацепления не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры.

Угол обхвата звездочки цепью не имеет столь решающего значения, как угол обхвата шкива ремнем, поэтому цепные передачи могут надежно работать при малых значениях А и больших значениях передаточного числа i.

По назначению: цепи приводные, тяговые, грузовые.

По конструкции цепей: приводные цепи делятся на втулочно-роликовые и зубчатые (бесшумные), пластинчато-зубчатые, втулочно-штыревые.

По количеству цепей: однорядные, двухрядные, многорядные.

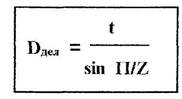

Основные параметры: -шаг цепи;

- диаметр начальной окружности звездочки;

- передаточное число;

- диаметр делительной окружности;

- длина цепи.

min Z =12

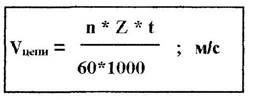

При работе в цепи возникают полезная нагрузка, равная окружному

усилию Р на звездочке.

Общее натяжение ведущей ветви цепи: S1 = S2 +Р

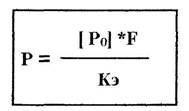

Допустимая полезная нагрузка может быть определена из условия,

чтобы контактные напряжения в шарнирах не превышали [ Р0].

[ Р0] - допустимое давление в шарнирах ~ 3,5 кг/мм2;

[ Р0] - допустимое давление в шарнирах ~ 3,5 кг/мм2;

F - проекция опорной поверхностишарнира;

Кэ - коэф.эксплуатац. =1,2...3,0.

Сила натяжения цепи должна быть такой, чтобы для нормальной работы передачи исключить провисание цепи.

Т - длина свободной ветви цепи; Т = А

Т - длина свободной ветви цепи; Т = А

q - вес единицы длины цепи;

Кf - коэф. провисания.

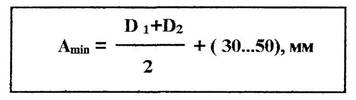

Минимальное межцентровое расстояние:

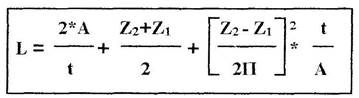

Длина цепи:

Длина цепи:

Преимущества: - большие межцентровые расстояния;

- малые габариты и вес;

- высокий к.п.д.;

- простота замены цепи.

Недостатки: - возможность внезапного обрыва цепи;

- удлинение цепи вследствие износа;

- неравномерность скорости;

- необходимость обеспечения предварительного натяжения цепи.

Материал: для звездочек - Стали 45,40Х;

для цепей - Стали 15,20,20Х.

Тенденции: Изготовление звездочек из пластмасс, позволяющие уменьшить динамически нагрузки и шум передач.

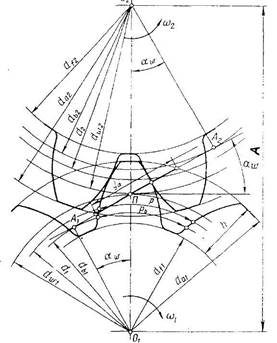

ЗУБЧАТЫЕ ПЕРЕДАЧИ.

Основаны на зацеплении колес, по окружности которых нарезаны зубья. Их оси расположены на таком расстоянии, что зубья одного колеса входят между впадинами другого. Меньшее колесо является ведущим и называется шестерней, большее - ведомое, называется колесом. При вращении одного колеса боковые поверхности его зубьев упираются в боковые поверхности другого, в результате чего второе колесо получает вращение в противоположном направлении.

По расположению осей валов различают:

- передачи с параллельными осями ( цилиндрические колеса внешнего и внутреннего зацепления);

- передачи с пересекающимися осями ( конические зубчатые колеса);

- передачи с перекрещивающимися осями (цилиндрические, винтовые, червячные, гипоидные).

По расположению зубьев на колесах: прямозубые, косозубые, с круговым зубом.

По форме профиля зуба: - эвольвентные,

- круговые ( Новикова),

- циклоидные.

Зацепление пары шестерен характеризуется: - числом зубьев шестерни ( Zm1) и колеса ( Z к2);

- передаточным числом i = n1 / n2 = Z2 / Z1;

- шагом t по делительной окружности;

- модулем зацепления m=t/П , являющимся основной характеристикой размеров зубьев;

- диаметром делительной окружности dg = m*Z;

- диаметром основной окружности doc= dg * cos a;

- (разверткой основной окружности являются эвольвенты зубьев);

- диаметры начальных окружностей, по которым зубчатые колеса обкатываются в процессе зацепления

межцентровым расстоянием углом зацепления

h=2,25m

h=2,25m

Величина потерь мощности характеризуется:

h = N2 / N1;Величина момента на ведомом валу: M2= M1 * i * h;

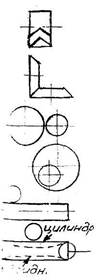

Кинематическое обозначение зубчатых передач:

Кинематическое обозначение зубчатых передач:

зубчатое прямозубая цилиндрическая передача (i до 30);

косозубая цилиндрическая передача (i до 30);

цилиндрическая шевронная передача (i до 30);

коническая прямозубая передача (i=5);

цилиндрическая с внешним зацеплением;

цилиндрическая с внутренним зацеплением;

реечное цилиндрическое зацепление;

червячное зацепление (i до 80...300, h=0,6...0,7 , N=50кBт)

| Мкр=5*106 Н*м; N=30-40 тыc.кBт; V=30-150 m/c; i=5-300; h=0,96...0,99; |

Преимущества: - надежность работы в широком диапазоне нагрзок;

- компактность и долговечность;

- высокий к.п.д., i=const;

- малые нагрузки на валы;

- простота обслуживания.

Недостатки: - высокие требования к точности изготовления и монтажа;

- шум при больших скоростях;

- большая жесткость, непозволяющая компенсировать динамические нагрузки.

Расчет зубчатой передачи.

Если рассмотреть силы действующие в полюсе зацепления зубчатых передач, то: суммарная сила Q без учета трения может быть разложена на окружную силу Р, ради-альную R и осевую S. Если выразить Р = 2*M1 / d1 то R = Р * tga ; S=0 - прямозубая передача. S = Р * tgb - косозубая пер.; Тогда суммарная сила в зацеплении Q = P/cos a- цилиндрическая передача.

Расчет на прочность зубьев по контактным напряжениям:

q = Q / b ; q - удельная нагрузка; Enp, - пр. модуль упругости.

r1, r2- радиусы кривизны зубьев.

Материал: зубчатые колеса изготавливаются из сталей 35ХГ, 40Х, 15Х и др. с термообработкой улучшение, закалка, нормализация; чугунов СЧ28-48, СЧ35-56 модифицированного и серого СЧ21-40, СС-2444; пластмасс - текстолита, лигнофоля и др.

В качестве разновидностей зубчатых передач, имеющих высокие технико-эксплуатационные характеристики можно отметить особо планетарные передачи.

Планетарныминазывают передачи, включающие в себя зубчатые колеса с перемещающимися осями.

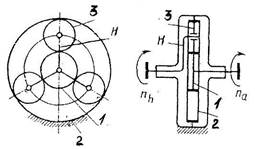

Передача состоит из центрального колеса 1 с наружным зацеплением, центрального колеса 2 с внутренним зацеплением, водила Н, на котором закреплены оси сателлитов 3 и 4.

Передача состоит из центрального колеса 1 с наружным зацеплением, центрального колеса 2 с внутренним зацеплением, водила Н, на котором закреплены оси сателлитов 3 и 4.

Название вытекает из рабочего процесса вращения. Если же все звенья планетарной передачи свободные, то такую передачу называют дифференциальной.

Планетарные передачи используются как редукторы.

достоинства: - они компактны;

- вес их ниже в 2-4 раза;

- мощность передается по нескольким потокам;