Расчет вала на статическую прочность

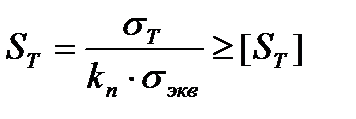

Условие прочности:

,

,

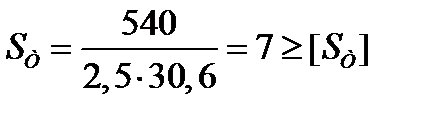

где SТ, [SТ] – расчётный и допускаемый коэффициент запаса прочности по текучести

[SТ] = 1,2…1,8;

σТ – предел текучести материала вала;

σТ = 540МПа;

Кn – коэффициент перегрузки;

Кn =Тmax/TH = 2,5;

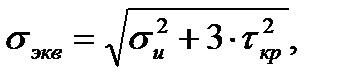

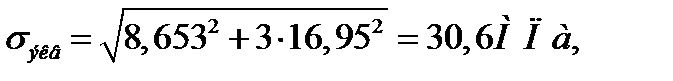

σэкв - эквивалентная напряжение;

здесь σu – напряжение изгиба в проверяемом сечении;

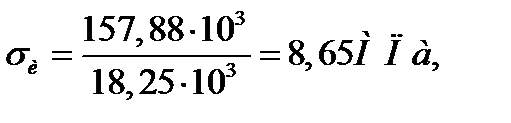

σu = М7·103/Wuнетто,

здесь М7 – суммарный изгибающий момент в проверяемом сечении;

М7 = 157,88 Нм,

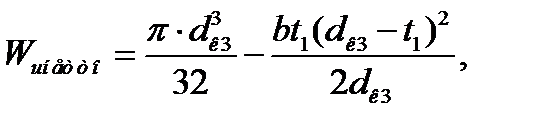

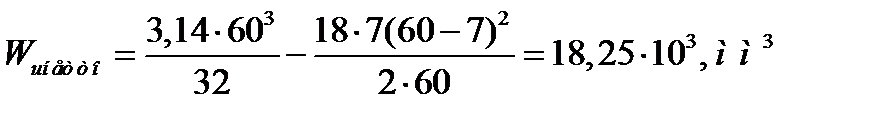

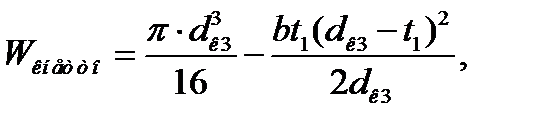

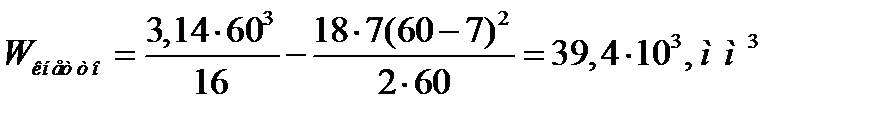

Wuнетто – момент сопротивления сечения вала изгибу;

τкр – напряжение кручения в проверяемом сечении;

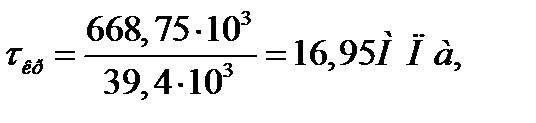

τкр = Т3·103/Wкнетто,

здесь Т3– передаваемый валом вращающий момент;

Т3 = 668,75 Н·м;

Wкнетто – момент сопротивления сечения вала кручению;

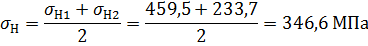

МПа;

МПа;

11.3.2 Расчет на сопротивление усталости :

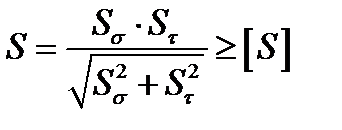

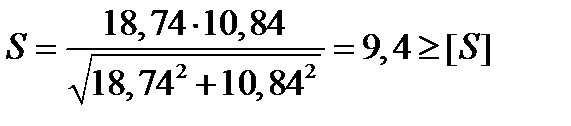

Условие прочности

где S, [S] – расчетный и допускаемый коэффициенты запаса прочности,

[S] = 1,5…4

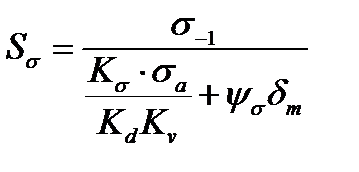

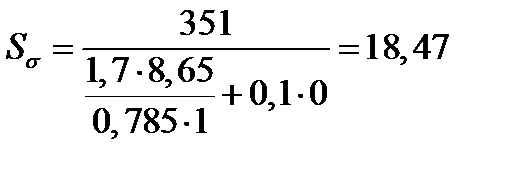

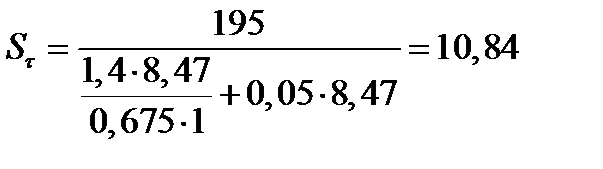

- коэффициент запаса прочности при изгибе и прочности

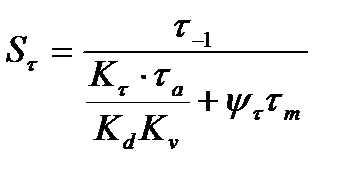

- коэффициент запаса прочности при изгибе и прочности

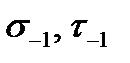

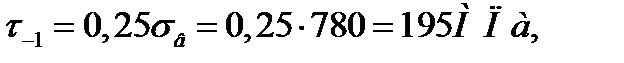

здесь  - предел выносливости материала при изгибе и кручении

- предел выносливости материала при изгибе и кручении

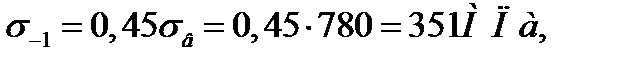

здесь  - предел прочности вала

- предел прочности вала

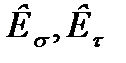

- эффективный коэффициент концентрации напряжения

- эффективный коэффициент концентрации напряжения

kσ = kσф +kσn -1

kτ = kτф +kτn -1,

здесь kσф, kτф – эффективные коэффициенты от формы;

kσф = 1,7 kτф = 1,4 [7, с 272]

kσn, kτn – эффективный коэффициент от состояния поверхности;

kσn = 1 kτn = 1 [7, с 272] kσ = 2,4+1-1=2,4 kτ = 1,8+1-1=1,8

kdσ, kdτ – масштабный фактор;

kdσ = 0,785 kdτ = 0,675 [7, с 272]

kν – коэффициент поверхностного упрочнения;

kν = 1 – для улучшения;

ψσ, ψτ – коэффициенты чувствительности с ассиметрии цикла;

ψσ =0,1;ψτ = 0,05

σa, τa – амплитуда напряжения;

σm, τm – среднее значение;

Условимся, что напряжение изгиба изменяется по амплитудному циклу,

а напряжение кручения по отнулевому.

σa = σu = 8,65МПа,

σm = 0;

τa = τm = τкр/2 = 16,94/2 = 8,47МПа,

12. Посадки зубчатых колес, шестерни, подшипников.

Посадки назначаем в соответствии с указаниями, данными в [6, с 263] и

ГОСТ 25347-82.

12.1.Посадка зубчатых колес на вал

12.2.Посадка муфты на вал  ;

;

12.3.Шейки валов под внутренние кольца подшипников выполняем

с отклонением вала К6;

12.4.Отклонения отверстий в корпусе под наружные кольца подшипников по Н7;

12.5.Посадка распорных втулок  ;

;

12.6.Посадка распорных колец

12.7.Отклонение вала под уплотнение f9.

Выбор смазочного материала и способа смазки.

Смазывание зубчатого зацепления и подшипников производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба. Данный метод смазывания колес используется при окружной скорости V = 0,3…12,5 м/с.

При вращении масло захватывается зубьями, разбрызгивается, попадает на внутренние стенки корпуса и стекает вниз. Внутри корпуса образуется масляный туман, который покрывает расположенные внутри корпуса детали.

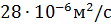

Требуемая вязкость масла  определяется в зависимости от контактного напряжения

определяется в зависимости от контактного напряжения

и окружной скорости

По величине вязкости назначается сорт масла «Индустриальное И – 30А»

[6, с 253].

Сборка редуктора.

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают и шарикоподшипники, предварительно

нагретые в масле до 80- 100 °С и надевают сквозную подшипниковую крышку;

в промежуточный вал закладывают шпонку 12 х 8 х 50 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле ;

в ведомый вал закладывают шпонку 18 х 11 х 50 и напрессовывают зубчатое

колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле и надевают сквозную подшипниковую крышку;

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух

конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список используемой литературы.

1. Баширова Г.С., Анненков Д.В. Методические указания:

“Кинематический расчет привода”. – Орск, 2002 г.

2. Баширова Г.С., Баширова Е.В., Анненков Д.В. Методические

указания: “Расчет закрытой цилиндрической передачи”, 2003 г.

3. Баширова Г.С., Баширова Е.В., Анненков Д.В. Методические

указания: “Конструирование элементов передач (зубчатых,

червячных колёс и червяков) и элементов корпуса редуктора”,

2004 г.

4. Баширова Г.С., Анненков Д.В. Методические указания:

“Компоновка редуктора”, 2002 г.

5. Чернавский С.А., ”Курсовое проектирование деталей машин”.

– М.: Машиностроение, 1988 г.

6. Баширова Г.С., Анненков Д.В. Методические указания: “Расчёт

муфты”, 2002 г.

7. Гузенков П.Г. Учеб. для вузов: “Детали машин” . – 3-е изд.,

перераб. и доп. – М.: Высш. Шк., 1982 г.