Прямозубые передачи станков общего назначения

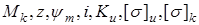

В приводных механизмах современных станков используют в основном стальные закаленные зубчатые колеса. Расчетные формулы для стальных закаленных цилиндрических прямозубых зубчатых передач коробок скоростей и подач имеют вид:

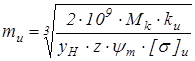

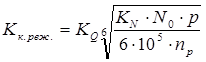

, мм.

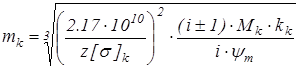

, мм.

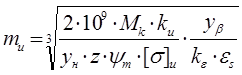

, мм.

, мм.

где  - расчетами крутящий момент на валу шестерни (меньшего колеса) передачи в н м, определенный по методика изложенной ранее;

- расчетами крутящий момент на валу шестерни (меньшего колеса) передачи в н м, определенный по методика изложенной ранее;

z - число зубьев шестерни;

i - передаточное число, равное отношению числа зубьев большего колеса к числу зубьев меньшего колеса (  ), независимо от того, понижающей передача или повышающая;

), независимо от того, понижающей передача или повышающая;

- знак плюс для подач наружного зацепления, минус внутреннего;

- знак плюс для подач наружного зацепления, минус внутреннего;

коэффициент формы зуба, выбирается по табл. 6.1.

коэффициент формы зуба, выбирается по табл. 6.1.

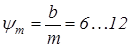

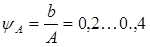

b - рабочая ширина зубчатого венца колеса в мм; для зубчатых колес передвижных блоков рекомендуется принимать  (для тяжело нагруженных колес блоков

(для тяжело нагруженных колес блоков  );

);

Таблица 6.1 ‑ Зависимость коэффициент формы зуба  от числа зубьев и степени корекции.

от числа зубьев и степени корекции.

| Z | Некорригированные | Корригированные колеса, коэффициент коррекции | |||

| +0,25 | +0,5 | -0,25 | -0,5 | ||

| 0,37 | 0,46 | 0,535 | 0,285 | 0,20 | |

| 0,4 | 0,475 | 0,545 | 0,325 | 0,25 | |

| 0,45 | 0,505 | 0,555 | 0,39 | 0,33 | |

| 0,475 | 0,52 | 0,557 | 0,425 | 0,37 | |

| 0,49 | 0,525 | 0,557 | 0,445 | 0,405 | |

| 0,50 | 0,53 | 0,555 | 0,465 | 0,425 |

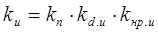

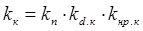

- коэффициенты, учитывающие увеличение нагрузки на передачу по сравнению с номинальной вследствие неравномерного характера процесса резания в работы привода;

- коэффициенты, учитывающие увеличение нагрузки на передачу по сравнению с номинальной вследствие неравномерного характера процесса резания в работы привода;

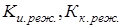

где  ‑ коэффициент перегрузки выбирается по табл. 6.2.

‑ коэффициент перегрузки выбирается по табл. 6.2.

Таблица 6.2 – Значения коэффициентов перегрузки

| Характеристика привода | Характер процесса резания | |

| равномерный | неравномерный | |

| Наличие упругих и демпфирующих элементов упругих муфт, ременные передачи и т.п.), плавные пуски и торможение | 1 | 1,1-1,4 |

| Отсутствие упругих и деформирующих элементов, резкие пуск и торможение | 1,1-1.7 | 1,1-1.7 |

Примечание:

1) Большие значения  принимать для передач, расположенных ближе к шпинделю, а также при резких и часто повторяющихся переключениях.

принимать для передач, расположенных ближе к шпинделю, а также при резких и часто повторяющихся переключениях.

2) Для фрезерных, строгальных и долбежных станков принимать наибольшие значения коэффициента  , соответственно 1,4 и 1,7.

, соответственно 1,4 и 1,7.

,

,  ‑ коэффициенты динамичности нагрузки, учитывающие дополнительные динамические нагрузки на зубья колес, возникающие при работе передачи вследствие погрешностей ее изготовления и монтажа, а также деформаций зубьев под нагрузкой; ведя окружная скорость передачи

‑ коэффициенты динамичности нагрузки, учитывающие дополнительные динамические нагрузки на зубья колес, возникающие при работе передачи вследствие погрешностей ее изготовления и монтажа, а также деформаций зубьев под нагрузкой; ведя окружная скорость передачи  1 м/с, то

1 м/с, то  =

=  =1; в остальных случаях значения коэффициентов выбираются из табл.6.3.

=1; в остальных случаях значения коэффициентов выбираются из табл.6.3.

Таблица 6.3 ‑ Коэффициент динамической нагрузки,  и

и

| Степень точности передачи |  | Окружная скорость,  , м/с , м/с | |||||||

| 1-3 | 3-6 | 6-9 | 9-12 | ||||||

|  |  |  |  |  |  |  | ||

| 10-100 100-200 | 1,05 | 1,03 | 1.1 | 1,07 | 1,15 | 1,1 | |||

| 1,05 | 1,03 | 1,1 | 1,07 | 1,15 | 1,1 | 1,25 | 1,17 | ||

| 10-100 100-200 | 1,05 | 1,03 | 1,1 | 1,07 | 1,15 | 1,1 | 1,2 | 1,13 | |

| 1,05 | 1,03 | 1,15 | 1,1 | 1.25 | 1,17 | 1,35 | 1,23 |

Примечание: Если с рассчитываемым колесом жестко связаны детали с большой массой (крупные колеса, маховик, шкив я т.п.), то динамическую надбавку в величина коэффициента (после занятой) следует увеличить в 1,5…2 раза.

При определении величины  и окружной скорости

и окружной скорости  необходимо задаться исходным модулем; если в последующем окажется, что полученный модуль отличается от предварительно выбранного не более, чем на 25-30% расчет можно оставить в силе; в противном случае расчет модуля необходимо произвести заново.

необходимо задаться исходным модулем; если в последующем окажется, что полученный модуль отличается от предварительно выбранного не более, чем на 25-30% расчет можно оставить в силе; в противном случае расчет модуля необходимо произвести заново.

коэффициенты неравномерности распределения нагрузки по длине зуба; учитывают увеличение нагрузки на опасном участке контактной линии вследствие упругих деформации валов и подшипников и погрешностей изготовления сопряженных колес, ведущих к взаимному перекосу контактирующих зубьев; выбираются по табл. 6.4.

коэффициенты неравномерности распределения нагрузки по длине зуба; учитывают увеличение нагрузки на опасном участке контактной линии вследствие упругих деформации валов и подшипников и погрешностей изготовления сопряженных колес, ведущих к взаимному перекосу контактирующих зубьев; выбираются по табл. 6.4.

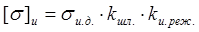

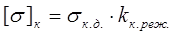

- допускаемое напряжение на изгиб и контактную прочность а

- допускаемое напряжение на изгиб и контактную прочность а  определяются по формулам:

определяются по формулам:

Таблица 6.4 ‑ Коэффициенты неравномерности распределения нагрузки по длине зубьев

менее менее | Шестерня расположена | |||||||

| Симметрично относительно опор | Вблизи одной опоры: вал жесткий | Вблизи одной опоры: вал средней жесткий | На консоли | |||||

|  |  |  |  |  |  |  | |

| 0,2 | 1,1 | 1,05 | 1,2 | 1,1 | ||||

| 0,4 | 1,05 | 1,1 | 1,05 | 1,2 | 1,15 | 1,4 | 1,25 | |

| 0,6 | 1,1 | 1,05 | 1,15 | 1,1 | 1,3 | 1,2 | 1,7 | 1,45 |

| 0,8 | 1,15 | 1,1 | 1,2 | 1,15 | 1,45 | 1,3 | 2.0 | 1,65 |

‑ длительные пределы выносливости зубьев при расчете на изгиб и контактную прочность в

‑ длительные пределы выносливости зубьев при расчете на изгиб и контактную прочность в  (табл. 6.5).

(табл. 6.5).

Таблица 6.5 ‑ Длительные пределы выносливости зубьев при расчете на изгиб и контактную прочность и базовое число циклов нагружения для различных сталей.

| Марка стали | Термообработка |  , Н/м2 , Н/м2 |  |  |

| 40Х | Закалка объемная | 1,9·108 | 9,5·108 | 7·107 |

| Закалка с нагревом ТВЧ | Сквозная с охватом дна выкружки | 1,9·108 | 9,5·108 | 7·107 |

| По рабочим поверхностям | 1,4·108 | 9·108 | 108 | |

| 20Х | Цементация с объемной закалкой с повторного нагрева | 2,9·108 | 11,5·108 | 1,2·108 |

| 18ХГТ | Цементация с объемной закалкой с повторного нагрева | 2,3·108 | 11,5·108 | 1,2·108 |

| Цементация с объемной закалкой с непосредственного нагрева | 2,9·108 | 11·108 | 1,2·108 |

‑ коэффициент, учитывающий влияние режима шлифования зубьев на величину допускаемого изгибного напряжения (табл. 6.6.)

‑ коэффициент, учитывающий влияние режима шлифования зубьев на величину допускаемого изгибного напряжения (табл. 6.6.)

Таблица 6.6 ‑ Коэффициент влияние режима шлифования зубьев  .

.

| Вид окончательной термообработки зубьев | Режим шлифования | |

| Черновой 2-3 прохода без выхаживания | Чистовой | |

| Закалка сквозная и объемная с нагревом ТВЧ | 1,2 | |

| Контурная закалка с нагревом ТВЧ | - | 1-1,1 |

| Цементация с закалкой | 0,6-0,7 | 0,8-0,9 |

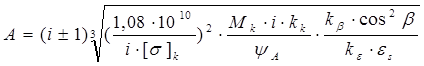

‑ коэффициенты переменности режима работы, учитывающие благоприятное влияние переменного режима работы универсального станка на величину допускаемого напряжения, когда через рассчитываемую передачу не всегда передается полная мощность, что позволяет повысить допускаемые напряжения по сравнению с длительными пределами выносливости; величина

‑ коэффициенты переменности режима работы, учитывающие благоприятное влияние переменного режима работы универсального станка на величину допускаемого напряжения, когда через рассчитываемую передачу не всегда передается полная мощность, что позволяет повысить допускаемые напряжения по сравнению с длительными пределами выносливости; величина  берется из табл., а

берется из табл., а  рассчитывается по формуле:

рассчитывается по формуле:

где  - расчетное (базовое) число циклов нагружения при испытании материала шестерни на усталостную прочность (табл. 6.7);

- расчетное (базовое) число циклов нагружения при испытании материала шестерни на усталостную прочность (табл. 6.7);

- количество передач в группе, где находится рассматриваемая передача;

- количество передач в группе, где находится рассматриваемая передача;

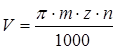

- расчетная частота вращения шестерни в мин-1;

- расчетная частота вращения шестерни в мин-1;

‑ коэффициенты увеличения

‑ коэффициенты увеличения  и

и  , зависящие от степени универсальности станка в расположения передачи ближе к входному или выходному валу привода (табл. 6.7).

, зависящие от степени универсальности станка в расположения передачи ближе к входному или выходному валу привода (табл. 6.7).

Таблица 6.7 ‑ Коэффициенты, зависящие от режима работы универсальных станков.

| Расположение передачи в приводном механизме |  |  |  |

| Ближе к входному валу | 1,3 | 1,15 | 1,5 |

| Ближе к выходному валу | 1,4 | 1,2 | 1,7 |

Если при расчете  значение, корня получается меньше единицу, следует принимать его равным 1.

значение, корня получается меньше единицу, следует принимать его равным 1.

После расчета модуля передачи по напряжениям изгиба и на контактную прочность больший из полученных модулей округляется, как правило, до ближайшей стандартной величины. Меньшую на ближайших стандартных величин можно принимать лишь а том случае, воли расчетное значение отличается от стандартного не более, чем на 20+25%.

Стандартные значения модуля зубчатого зацепления  : 0,3 – 0,4 ‑ 0,5‑ 0,6– 0,7 ‑ 0,8‑ 1‑ 1,25‑ 1,5– 1,75 ‑ 2– 2,25 ‑2,5‑ 2,75‑3– 3,25 ‑ 3,5 ‑ 3,75‑4– 4,25 ‑ 4,5 – 5‑ 5,5 – 6‑ 6,5 – 7 – 8– 9 – 10–11 –12– 13 –14 ‑...

: 0,3 – 0,4 ‑ 0,5‑ 0,6– 0,7 ‑ 0,8‑ 1‑ 1,25‑ 1,5– 1,75 ‑ 2– 2,25 ‑2,5‑ 2,75‑3– 3,25 ‑ 3,5 ‑ 3,75‑4– 4,25 ‑ 4,5 – 5‑ 5,5 – 6‑ 6,5 – 7 – 8– 9 – 10–11 –12– 13 –14 ‑...

Жирным шрифтом выделены значения модуля, рекомендуемые для зубчатых передач станков.

Косозубые передачи

Расчет косозубых передач станков ведется по формулам:

мм;

мм;

мм.

мм.

Где  ‑ нормальный модуль передачи в мм;

‑ нормальный модуль передачи в мм;

А ‑ межосевое расстояние передачи в мм;

‑ те же величины; что и в расчетных формулах для прямозубых цилиндрических колес;

‑ те же величины; что и в расчетных формулах для прямозубых цилиндрических колес;

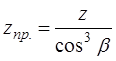

- коэффициент формы зуба (табл.), определяемый по приведенному числу зубьев шестерни:

- коэффициент формы зуба (табл.), определяемый по приведенному числу зубьев шестерни:

где  - угол наклона зубьев;

- угол наклона зубьев;

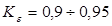

- коэффициент угла наклона зубьев, учитывающий благоприятное влияние да прочность наклонного расположения контактной линии, для

- коэффициент угла наклона зубьев, учитывающий благоприятное влияние да прочность наклонного расположения контактной линии, для  >30о

>30о  ; для

; для

определяется по формуле:

определяется по формуле:

‑ коэффициент уменьшения суммарной длина контактных линий;

‑ коэффициент уменьшения суммарной длина контактных линий;

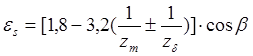

- коэффициент перекрытия в торцевом свечении. Определяется по формуле:

- коэффициент перекрытия в торцевом свечении. Определяется по формуле:

где  - соответственно, числа зубьев ‑ меньшего и большего колес пары;

- соответственно, числа зубьев ‑ меньшего и большего колес пары;

«+» ‑ для наружного зацепления;

«-» ‑ для внутреннего зацепления;

‑ коэффициент, учитывающий неравномерность распределения

‑ коэффициент, учитывающий неравномерность распределения

нагрузки по длине контактных линий вследствие неодинаковой удельной жесткости контактирующей пары зубьев.

Расчет косозубой передачи выполняется в следующем порядке.

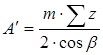

Определяют нормальный модуль  и округляют его до стандартного значения. Рассчитывают межосевое расстояние А и сравнивают его с подсчитанным по формуле:

и округляют его до стандартного значения. Рассчитывают межосевое расстояние А и сравнивают его с подсчитанным по формуле:

мм.

мм.

где  ‑ сумма (или разность для передачи внутреннего зацепления) зубьев колес пары.

‑ сумма (или разность для передачи внутреннего зацепления) зубьев колес пары.

Если окажется, что  , необходимо увеличить модуль до стандартной величины, обеспечивающей условие

, необходимо увеличить модуль до стандартной величины, обеспечивающей условие