Расчет допускаемых напряжений

Допускаемые контактные напряжения. Расчет на усталость рабочих поверхностей зубьев колес при циклических контактных напряжениях базируется на экспериментальных кривых усталости [1], которые обычно строят в полулогарифмических координатах (рис.2.1).

Рис. 2.1 Рис. 2.1 | Здесь: H - наибольшее напряжение цикла, NH - число циклов нагружений, H lim(H0)* - предел выносливости материала, NHG(NH0) - базовое число циклов (абсцисса точки перелома кривой усталости). |

__

* В расчётных формулах данного раздела в скобках приведены условные обозначения величин, принятые в технической литературе более ранних лет издания.

Допускаемое контактное напряжение рассчитывают для каждого зубчатого колеса передачи по формуле

,

,

где  определяют по эмпирическим зависимостям, указанным в табл.2.2;

определяют по эмпирическим зависимостям, указанным в табл.2.2;

- коэффициент безопасности, рекомендуют назначать SH =1,1 при нормализации, термоулучшении или объемной закалке зубьев (при однородной структуре материала по всему объему); SH=1,2 при поверхностной закалке, цементации, азотировании (при неоднородной структуре материала по объему зуба);

- коэффициент безопасности, рекомендуют назначать SH =1,1 при нормализации, термоулучшении или объемной закалке зубьев (при однородной структуре материала по всему объему); SH=1,2 при поверхностной закалке, цементации, азотировании (при неоднородной структуре материала по объему зуба);

ZN ( KHL ) - коэффициент долговечности,

, но 2,6 при SH = 1,1;

, но 2,6 при SH = 1,1;

и 1,8 при SH = 1,2.

Если  , то следует принимать

, то следует принимать  .

.

Коэффициент ZN учитывает возможность повышения допускаемых напряжений для кратковременно работающих передач ( при NH < NHG ).

Расчет числа циклов перемены напряжений выполняют с учетом режима нагружения передачи. Различают режимы постоянной и переменной нагрузки. При постоянном режиме нагрузки расчетное число циклов напряжений  ,

,

где c - число зацеплений зуба за один оборот (для проектируемого редуктора с=1);

- частота вращения того зубчатого колеса, по материалу которого определяют допускаемые напряжения, об/мин;

- частота вращения того зубчатого колеса, по материалу которого определяют допускаемые напряжения, об/мин;

t – время работы передачи (ресурс) в часах; t = Lh.

Постоянный режим нагрузки является наиболее тяжелым для передачи, поэтому его принимают за расчетный также в случае неопределенного (незадаваемого) режима нагружения.

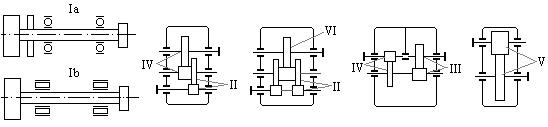

Большинство режимов нагружения современных машин сводятся приближенно к шести типовым режимам (рис.2.2):

Рис.2.2 Рис.2.2 | 0 - постоянный, I - тяжелый, II- средний равновероятный, III - средний нормальный, IV - легкий, V - особо легкий |

Режим работы передачи с переменной нагрузкой при расчете допускаемых контактных напряжений заменяют некоторым постоянным режимом, эквивалентным по усталостному воздействию. При этом в формулах расчетное число циклов NH перемены напряжений заменяют эквивалентным числом циклов NHE до разрушения при расчетном контактном напряжении.

,

,

где  - коэффициент эквивалентности, значения которого для типовых режимов нагружения приведены в табл.2.3.

- коэффициент эквивалентности, значения которого для типовых режимов нагружения приведены в табл.2.3.

Таблица 2.3

| Ре- жим | Расчёт на контакт. усталость | Расчёт на изгибную усталость | |||||||

| ра- боты | Термооб работка | m/2 | H (KHE) | Термическая обработка | m | F (KFE) | Термическ. обработка | m | F (KFE) |

| любая | 1,0 | улучшение, нормализация, азотирование | 1,0 | закалка объёмная, поверхност- ная, цементация | 1,0 | ||||

| I | 0,5 | 0,3 | 0,20 | ||||||

| II | 0,25 | 0,14 | 0,10 | ||||||

| III | 0,18 | 0,06 | 0,04 | ||||||

| IV | 0,125 | 0,038 | 0,016 | ||||||

| V | 0,063 | 0,013 | 0,004 |

Базовое число циклов NHG перемены напряжений, соответствующее пределу контактной выносливости  , определяют по графику на рис.2.2 в зависимости от твердости поверхности зуба или рассчитывают по эмпирическим следующим зависимостям

, определяют по графику на рис.2.2 в зависимости от твердости поверхности зуба или рассчитывают по эмпирическим следующим зависимостям

.

.

Из двух значений (для зубьев шестерни и колеса) рассчитанного по формуле (2.1) допускаемого контактного напряжения в дальнейшем за расчетное принимают:

- для прямозубых (цилиндрических и конических) передач - меньшее из двух значений допускаемых напряжений  и

и  ;

;

- для косозубых цилиндрических передач с твердостью рабочих поверхностей зубьев Н1 и Н2 350 НВ - меньшее из двух напряжений  и

и  ;

;

- для косозубых цилиндрических передач, у которых зубья шестерни значительно (не менее 70...80 НВ) тверже зубьев колеса -

[ H ]= 0, 5 (  +

+  ) 1,25 [H]min ,

) 1,25 [H]min ,

где [H]min - меньшее из значений [H1] и [H2] .

Допускаемые напряжения изгиба. Расчет зубьев на изгибную выносливость выполняют отдельно для зубьев шестерни и колеса, для которых вычисляют допускаемые напряжения изгиба по формуле [1]

,

,

где  - предел выносливости зубьев по напряжениям изгиба, значения которого приведены в табл. 2.2;

- предел выносливости зубьев по напряжениям изгиба, значения которого приведены в табл. 2.2;

SF - коэффициент безопасности, рекомендуют SF = 1,5...1,75 (смотри табл. 2.2);

YA(КFC) -коэффициент, учитывающий влияние двустороннего приложения нагрузки (например, реверсивные передачи), при односторонней нагрузке YA =1 и при реверсивной YA = 0,7...0,8 (здесь большие значения назначают при Н1 и Н2 > 350 НВ);

YN(KFL) - коэффициент долговечности, методика расчета которого аналогична расчету ZN (смотри выше).

При Н 350 НВ  , но 4 .

, но 4 .

При Н > 350 НВ  , но 2,6 .

, но 2,6 .

При  следует принимать

следует принимать  =1. Рекомендуют принимать для всех сталей

=1. Рекомендуют принимать для всех сталей  . При постоянном режиме нагружения передачи

. При постоянном режиме нагружения передачи

.

.

При переменных режимах нагрузки, подчиняющихся типовым режимам нагружения (рис.2.2),

,

,

где  принимают по табл. 2.3.

принимают по табл. 2.3.

2.3. Проектный расчёт закрытой цилиндрической зубчатой передачи

При проектном расчёте прежде всего определяют главный параметр цилиндрической передачи межосевое расстояние  , в мм. Расчёт производят по следующим формулам [1]:

, в мм. Расчёт производят по следующим формулам [1]:

- для прямозубой передачи

;

;

- для косозубой передачи

.

.

В указанных формулах знак "+" принимают в расчётах передачи внешнего зацепления, а знак "-" - внутреннего зацепления.

Рекомендуется следующий порядок расчётов.

При необходимости определяют (или уточняют) величину вращающего момента на колесе передачи T2 в Нмм. В случае задания в исходных данных на курсовой проект вращающего момента  номинальный момент на колесе рассчитываемой передачи

номинальный момент на колесе рассчитываемой передачи  . При задании полезной мощности привода

. При задании полезной мощности привода  (кВт) номинальный вращающий момент на колесе рассчитывают по формуле

(кВт) номинальный вращающий момент на колесе рассчитывают по формуле  , где

, где  - частота вращения вала колеса , мин -1.

- частота вращения вала колеса , мин -1.

Из табл. 2.4 назначают относительную ширину колёс  в соответствии со схемой расположения колес относительно опор и выбранной ранее твёрдостью поверхностей зубьев. Бóльшие значения

в соответствии со схемой расположения колес относительно опор и выбранной ранее твёрдостью поверхностей зубьев. Бóльшие значения  целесообразно принимать для передач с постоянными или близкими к ним нагрузками. В дальнейшем в расчетах может встретиться относительная ширина колес

целесообразно принимать для передач с постоянными или близкими к ним нагрузками. В дальнейшем в расчетах может встретиться относительная ширина колес  , которую рассчитывают с учетом зависимости

, которую рассчитывают с учетом зависимости  .

.

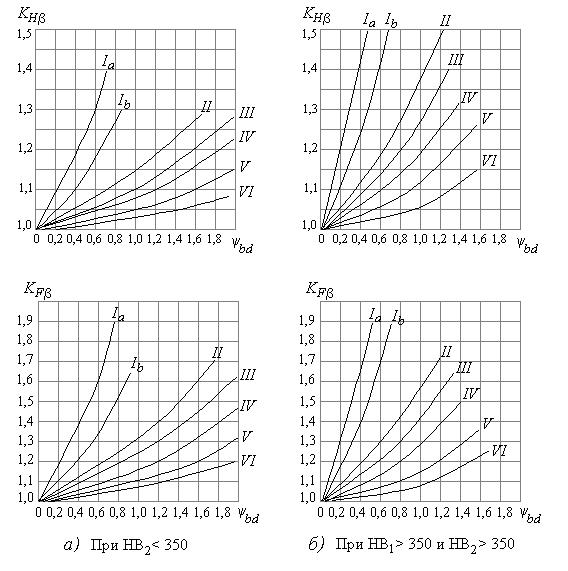

Рис.2.3

Коэффициент неравномерности нагрузки по длине контакта KH выбирают по кривым на графиках рис. 2.3 а, б в соответствии с расположением колёс относительно опор и твёрдостью рабочих поверхностей зубьев колёс.

Приведённый модуль упругости Eпр в случае различных материалов колёс рассчитывают по соотношению

.

.

Если в передаче используется для изготовления колёс один материал (например, сталь с E =2.1105 МПа или чугун с E =0.9105 МПа), тогда Eпр =E , МПа.

Таблица 2.4

Относительная ширина колёс

| Схема расположения | Твёрдость рабочих поверхностей зубьев | |

| колёс относительно опор | H2 350 HB или H1 и H2 350 HB | H1 и H2 > 350 HB |

| Симметричная | 0,3...0,5 | 0,25...0,3 |

| Несимметричная | 0,25...0,4 | 0,20...0,25 |

| Консольная | 0,20...0,25 | 0,15...0,20 |

Полученное значение межосевого расстояния aw (мм) для нестандартных передач рекомендуется округлить до ближайшего большего значения по ряду Ra20 нормальных линейных размеров (табл. 2.5).

Таблица 2.5

Нормальные линейные размеры, мм (ГОСТ 6636-69)

| Ряды | Дополн. | Ряды | Дополн. | ||||

| Ra10 | Ra20 | Ra40 | размеры | Ra10 | Ra20 | Ra40 | размеры |