Механические передачи. общие сведения

УДК 621.81(075)

ББК 34.42я73

ISBN 978-5-8149-1038-7 © ГОУ ВПО «Омский государственный

технический университет», 2010

ВВЕДЕНИЕ

Дисциплина «Детали машин и основы конструирования» является базовой при подготовке конструкторов широкого профиля – создателей новой техники, способствуя формированию умений и навыков, необходимых в инженерной деятельности.

Цель настоящего пособия – изложить в лаконичной форме учебный материал, касающийся основ теории, расчета и принципов конструирования передач зацеплением и трением машин общего назначения.

При этом подробно рассмотрены операции по выбору материалов передач и допускаемых напряжений, определению геометрических параметров передач, сил в зацеплении. Пособие написано в соответствии с принятой классификациией деталей машин. Приведенные термины, обозначения и расчёты передач машин соответствуют действующим стандартам.

Основные понятия

«Детали машин»– научная дисциплина по теории, расчету и конструированию деталей и сборочных единиц общемашиностроительного применения. В её задачи входит обобщение инженерного опыта создания машиностроительных конструкций, разработка научных основ расчета и проектирования надежных элементов и сборочных единиц конструкций.

«Детали машин» стали рассматривать как самостоятельную научную дисциплину во второй половине позапрошлого века.

Первый в России курс «Детали машин» был создан в 1881 г. В.Л. Кирпичевым (1845–1913).

Большой вклад в развитие науки в дальнейшем внесли П.К. Худяков (1857–1936), А.И. Сидоров (1866–1931), М.А. Саверин (1891–1952), Д.Н. Решетов и др.

Конструирование – логико-математический творческий процесс поиска оптимального варианта структуры, форм, размеров, материалов и взаимосвязи совокупности отдельных элементов, предназначенных для выполнения заданных функций в соответствии с требованиями технического задания, с учетом достижений науки и техники, патентных оценок и перспектив развития отрасли.

Основные правила конструирования

1. Ориентирование на нормальные условия эксплуатации.

2. Поиск оптимального конструктивного решения.

3. Выполнение условия равнопрочности.

Механизм – система сопряженных тел, предназначенных для преобразования движения одного или нескольких тел в требуемое движение других твердых тел.

Машина – устройство, выполняющее движения для преобразования энергии, материалов или информации с целью облегчения физического или умственного труда человека и повышения его производительности.

По характеру рабочего процесса машины делятся на энергетические, технологические, транспортные, транспортирующие и информационные.

Энергетические машины преобразуют энергию любого вида (электрическую, паровую, тепловую) в механическую (электрические машины (электродвигатели), электромагнитные преобразователи тока, паровые машины, двигатели внутреннего сгорания (ДВС), турбины) или механическую энергию в энергию любого вида (генераторы, компрессоры, воздуходувки, гидравлические насосы).

Технологические машины предназначены для преобразования обрабатываемого предмета (продукта), состоящего в изменении его размеров, формы, свойств или состояния (станки, сельскохозяйственные и строительные машины, аппараты и роботы).

Транспортные машины преобразуют энергию двигателя в энергию перемещения пассажиров и грузов на значительные расстояния (самолеты, локомотивы, теплоходы, автомобили, велосипеды и т. д.).

Транспортирующие машины преобразуют энергию двигателя в энергию перемещения пассажиров и грузов на незначительные расстояния (эскалаторы, конвейеры, элеваторы, подъемные краны, водоподъемные устройства и т. д.).

Информационные машины предназначены для получения, преобразования и хранения информации (электронно-вычислительные машины, шифровальные машины). Механические движения в них служат для выполнения вспомогательных операций, и поэтому в общепринятом понимании к машинам они отнесены условно.

Машины состоят из деталей, механизмов, сборочных единиц, агрегатов, соединенных при помощи специальных элементов в изделие.

Изделием называют любой предмет или набор предметов производства, подлежащих изготовлению на предприятиях. ГОСТ 2.101-68 устанавливает следующие виды изделий: детали, сборочные единицы, комплексы, комплекты (в курсовом проекте задействованы только детали и сборочные единицы).

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

В качестве конструкционных материалов, используемых в машиностроении для изготовления деталей машин, используют различные металлы (алюминий, железо, медь, титан), сплавы металлов (железоуглеродистые – чугун, сталь; магниевые; медноцинковые – латуни; меднооловянные – бронзы; сплавы алюминия и др.), неметаллы (пластмассы, древесину, текстолиты) и композиционные материалы.

Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (сваркой, свинчиванием, клепкой и др.).

Комплекс – два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (поточная линия станка или автоматическая телефонная станция, например).

Комплект – два и более изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, комплект инструмента).

Агрегат – укрупненный унифицированный элемент, обладающий полной взаимозаменяемостью и выполняющий определенные функции в технологическом процессе (например, в автомобиле это двигатель, коробка передач).

Основные показатели машин – надежность, производительность, экономическая эффективность, металлоемкость, энергоемкость, степень автоматизации, простота и безопасность обслуживания, удобство сборки и разборки.

Надежность – способность изделия сохранять во времени способность к выполнению требуемых функций в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Надежность характеризуется состояниями и событиями.

Работоспособность – состояние изделия, при котором оно способно нормально выполнять заданные функции.

Отказ – событие, заключающееся в полной или частичной утрате работоспособности.

Показатели качества изделия по надежности: безотказность, долговечность и ремонтопригодность.

Временные понятия надежности: наработка, ресурс, срок службы.

Основные критерии работоспособности машин – прочность, жесткость, износостойкость, теплостойкость, виброустойчивость.

Прочность – способность детали, сборочной единицы или машины сопротивляться разрушению под влиянием внешних нагрузок.

Различают понятия объемной и поверхностной (контактной) прочности. При недостаточной объемной прочности деталь разрушается по всему сечению (поломка зуба шестерни, вала, разрыв стержня болта), при недостаточной поверхностной прочности происходит разрушение поверхности контакта (выкрашивание поверхности зуба шестерни, рабочей поверхности колец подшипника качения).

Оценка прочности обеспечивается проведением соответствующих расчетов по определению напряжений и сравнением их с допускаемыми (пределом прочности, текучести и выносливости).

Жесткость – способность детали, сборочной единицы или машины сопротивляться изменению положения и формы под влиянием внешних нагрузок. Недостаточная жесткость приводит к неравномерному распределению нагрузок (по длине зубьев колес при изгибе и кручении валов) и к снижению долговечности отдельных узлов машины (подшипники качения при относительном перекосе их колец).

Оценка жесткости обеспечивается проведением их расчетов по определению линейных и угловых деформаций при изгибе, угла закручивания при кручении, удлинения при растяжении и сравнения их с допускаемыми.

Износостойкость– способность контактирующих деталей при их относительном перемещении сопротивляться изменению формы и размеров рабочих поверхностей вследствие их изнашивания в процессе трения. Износ требует периодической регулировки и ремонта машины, снижает точность и КПД, увеличивает шум и может служить причиной ее поломки.

Теплостойкость– способность машины, ее деталей и узлов работать при заданных тепловых режимах в течение заданного срока службы, обеспечивая заданные режимы работы.

Для обеспечения нормального теплового режима работы проводят тепловые расчеты (тепловыделение за единицу времени должно быть не больше теплоотдачи).

Виброустойчивость– способность конструкции работать в диапазоне режимов, достаточно далеких от области резонанса.

Расчеты на виброустойчивость сводятся к определению частот собственных колебаний конструкции в целом и обеспечению их несовпадения с частотой вынужденных колебаний.

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ. ОБЩИЕ СВЕДЕНИЯ

| Передача |

| Исполнительный механизм |

| Двигатель |

В общем случае в машине можно выделить три составные части: двигатель, передачу и исполнительный элемент.

Передачу механической энергии от двигателя к исполнительному элементу машины осуществляют передаточные механизмы (в дальнейшем – передачи), согласуя при этом режимы работы двигателя с режимом работы исполнительного элемента.

Механизм, предназначенный для передачи энергии от двигателя к исполнительному элементу машины с увеличением вращающих моментов за счет уменьшения частоты вращения, называется силовой передачей или трансмиссией.

Оптимальной была бы машина без передачи (например, электрошпиндель), но на практике такое случается редко.

Передавая механическую энергию, передачи одновременно могут выполнять одну или несколько из следующих функций.

1. Понижение (или повышение) частоты вращения от вала двигателя к валу исполнительного элемента.

2. Изменение направления потока мощности.Примером может служить зубчатая передача заднего моста автомобиля. Ось вращения вала двигателя большинства автомобилей составляет с осью вращения колес угол 90°. Для передачи механической энергии между валами с пересекающимися осями применяют коническую передачу.

3. Регулирование частоты вращения ведомого вала.

С изменением частоты вращения изменяется и вращающий момент: меньшей частоте соответствует больший момент (при трогании автомобиля с места, при съеме стружки большой толщины). Для регулирования частоты вращения ведомого вала применяют коробки передач и вариаторы. Коробки передач обеспечивают ступенчатое изменение частоты вращения ведомого вала, вариаторы – бесступенчатое).

4. Преобразование одного вида движения в другой (вращательного в поступательное, равномерного в прерывистое и т.д.).

5. Реверсирование движения (прямой и обратный ход).

6. Распределение энергии двигателя между несколькими исполнительными элементами машины.

Классификация передач

В самом общем виде передачи можно классифицировать по способу передачи движения: передачи трением (фрикционные, ременные); передачи зацеплением (зубчатые, червячные, цепные, винт–гайка); по способу соединения звеньев: передачи с непосредственным контактом (фрикционные, зубчатые, червячные, винт–гайка); передачи гибкой связью (ременные, цепные) (рис. 1.1).

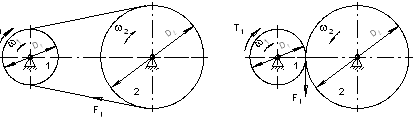

Звено передачи, которое получает движение от машины-двигателя, называется ведущим; звено, которому передается движение, называется ведомым; кроме того, в передачах бывают промежуточные звенья.

Индекс 1присваивается параметрам, относящимся к ведущему звену, а индекс 2 – к ведомому.

а б

Рис. 1.1. Передачи: а – гибкой связью; б – с непосредственным контактом

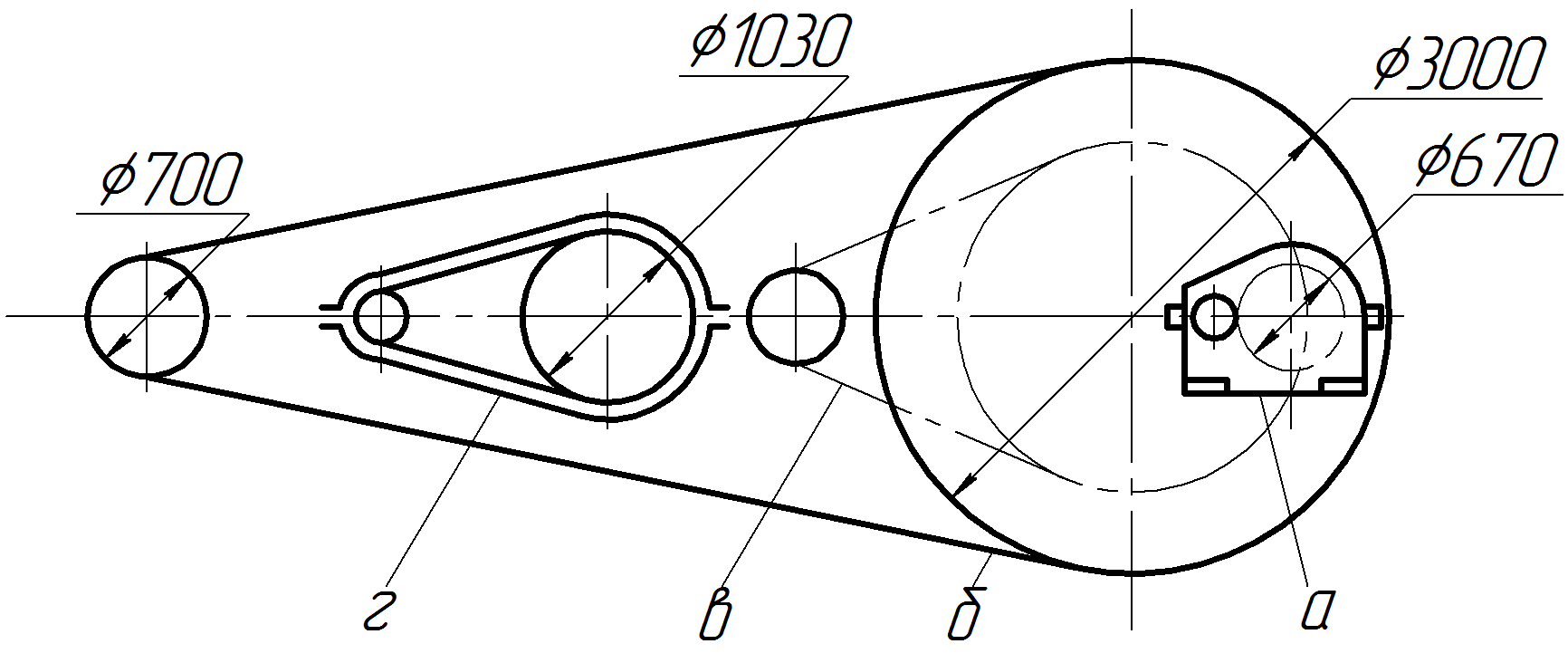

Рис. 1.2. Сравнительные размеры различных видов передач с одинаковыми параметрами:

а – зубчатая; б – ременная; в – клиноременная; г – цепная