Заклёпочные соединения

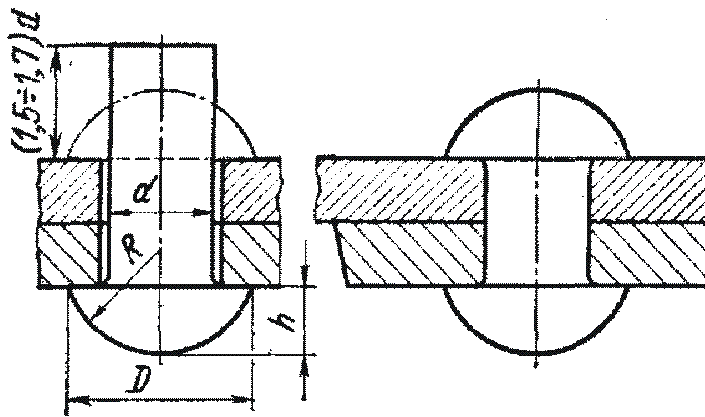

| ЗАКЛЁПКА |

Достоинства заклёпочного соединения:

+ соединяют не свариваемые детали (Al);

+ не дают температурных деформаций;

+ детали при разборке не разрушаются.

Недостатки заклёпочного соединения:

` детали ослаблены отверстиями;

` высокий шум и ударные нагрузки при изготовлении;

`

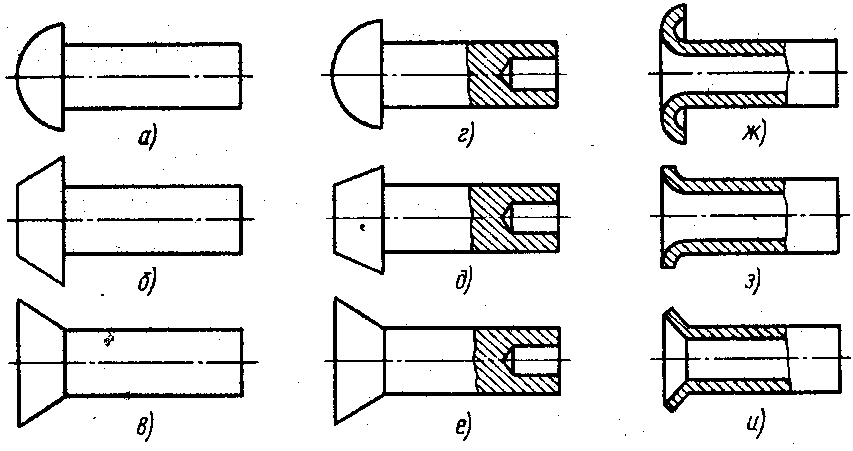

| ВИДЫ ЗАКЛЁПОК |

Заклёпки изготавливают из сравнительно мягких материалов: Ст2, Ст3, Ст10, Ст15, латунь, медь, алюминий.

26,27.

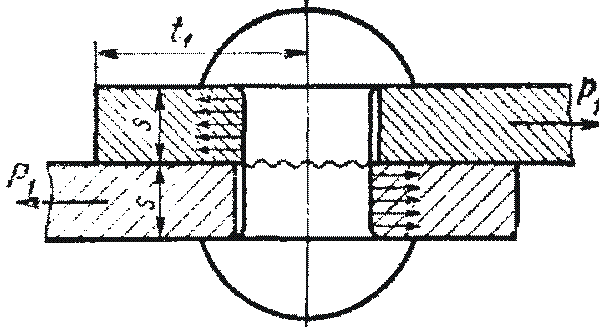

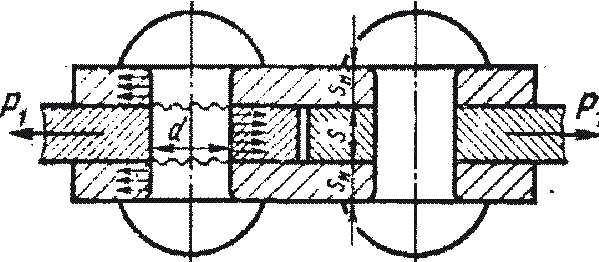

| ЗАКЛЁПКИ ПОД ДЕЙСТВИЕМ НАГРУЗОК |

Заклёпки испытывают сдвиг (срез) и смятие боковых поверхностей. По этим двум критериям рассчитывается диаметр назначаемой заклёпки. При этом расчёт на срез – проектировочный, а расчёт на смятие – проверочный.

Здесь и далее имеем в виду силу, приходящуюся на одну заклёпку.

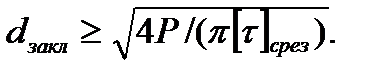

| При одной плоскости среза диаметр заклёпки: | При двух плоскостях среза (накладки с двух сторон): |

|  |

Напряжения смятия на боковых поверхностях заклёпки sсм = P/Sd ≤[s]см,

где S – толщина наименьшей из соединяемых деталей. При проектировании заклёпочных швов как, например, в цистернах, необходимо следить, чтобы равнодействующая нагрузок приходилась на центр тяжести шва.

Следует симметрично располагать плоскости среза относительно линии действия сил, чтобы избежать отрыва головок.

Кроме того, необходимо проверять прочность деталей в сечении, ослабленном отверстиями.

Шпоночные соединения

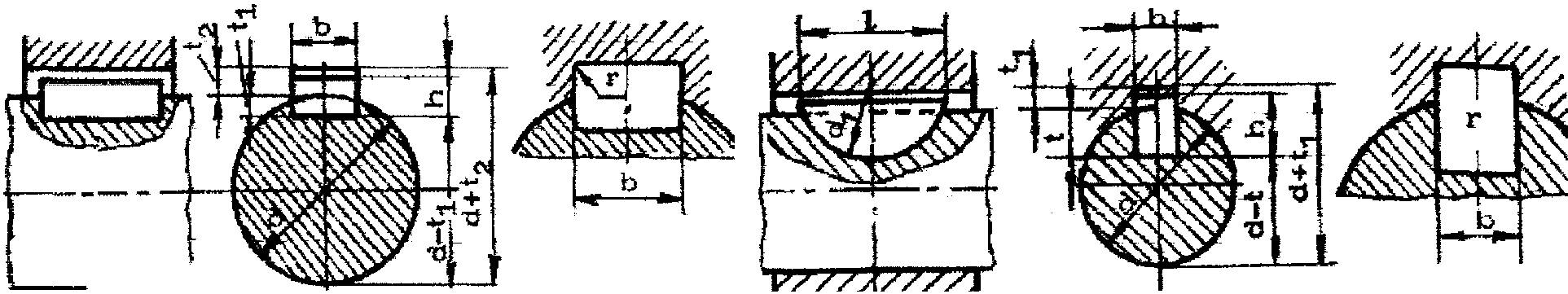

| ШПОНКИ ПРИЗМАТИЧЕСКИЕ ШПОНКИ СЕГМЕНТНЫЕ |

Передают вращающий момент между валом и колесом. Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса.

Шпонка имеет вид призмы, клина или сегмента, реже применяются шпонки других форм.

Шпоночные соединения:

+ просты, надёжны;

+ удобны в сборке-разборке;

+ дёшевы.

Шпонки, однако:

` ослабляют сечение валов и ступиц колёс;

` концентрируют напряжения в углах пазов;

` нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки).

Шпоночные соединения могут быть:

-ненапряжёнными, выполняемыми призматическими или сегментными шпонками. Они передают момент только боковыми гранями;

-напряжёнными, выполняемыми клиновыми шпонками.

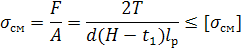

29.Рассматривая равновесие вала и ступицы получаем усл. прочности:

Призматическая шпонка:

Сегментная шпонка: расчёт такой же как у призмат.

Шлицевые соединения

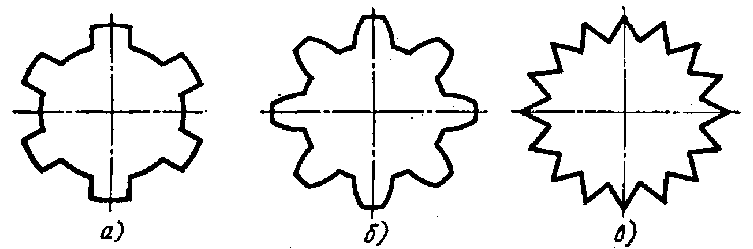

| ВИДЫ ШЛИЦОВ |

В основном используются прямобочные шлицы (а), реже встречаются эвольвентные (б) ГОСТ 6033-57 и треугольные (в) профили шлицов.

Прямобочные шлицы могут центрировать колесо по боковым поверхностям (а), по наружным поверхностям (б), по внутренним поверхностям (в).

В сравнении со шпонками шлицы:

+ имеют большую несущую способность;

+ лучше центрируют колесо на валу;

+ усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

` требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицов являются:

è сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам);

è сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).