Зубчатые (шлицевые) соединения

Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев на ступице. По форме профиля зубьев различают три типа соединений: прямобочные, эвольвентные, треугольные.

Соединения с прямобочными зубьями выполняют с центрированием по боковым граням зубьев, по наружному или внутреннему диаметрам вала.

Стандартом предусмотрено три серии соединений (лёгкая, средняя и тяжёлая), которые отличаются высотой и количеством зубьев.

Соединения с эвольвентными зубьями выполняют с центрированием по боковым граням или наружному диаметру вала.

Соединения с треугольными зубьями не стандартизованы, их применяют при тонкостенных втулках.

Зубчатые соединения в сравнении со шпоночными обладают рядом преимуществ:

· детали лучше центрируются на валу и имеют лучшее направление при осевом перемещении;

· прочность соединения выше, в особенности при динамических нагрузках.

Основным критерием работоспособности и расчёта зубчатых соединений является сопротивление рабочих поверхностей зубьев смятию.

При проектировании зубчатого соединения вначале, предварительно определив диаметр вала, выбирают по стандарту соответствующее зубчатое соединение (вид соединения, z - количество зубьев, h - рабочая высота зубьев, D и d - диаметры соединения). Задаются рабочей длиной l соединения и проверяют на смятие по формуле:

.

.

Здесь полагают, что нагрузка равномерно распределена между зубьями и по длине зубьев.

.

.

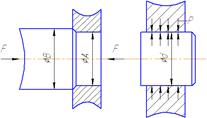

53.Соединения двух деталей по цилиндрической поверхности можно осуществлять непосредственно без применения болтов, шпонок, штифтов. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую.

Натягом d называют отрицательную разность диаметров отверстия и вала: d = А – В, А < В.

Нагрузочная способность прессового соединения прежде всего зависит от натяга, значение которого устанавливают в соответствие с нагрузкой.

Сборку прессового соединения выполняют одним из трёх способов: прессование, нагревом втулки, охлаждением вала.

54. Сварные соединения

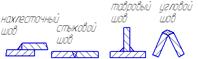

Сварное соединение – неразъёмное. Оно образуется путём сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов. Применяемые в современном машиностроении виды сварки весьма разнообразны. Из всех видов сварки наибольшее распространение имеет электрическая. Различают два основных вида электросварки: дуговую и контактную.

Электродуговая сварка основана на использовании тепла электрической дуги для расплавления металла.  С той же целью производят сварку под флюсом. Этот вид сварки в настоящее время является основным видом автоматической сварки.

С той же целью производят сварку под флюсом. Этот вид сварки в настоящее время является основным видом автоматической сварки.

Контактная сварка основана на использовании повышенного омического сопротивления в стыке деталей и осуществляется несколькими способами.

При точечной сварке соединение образуется не по всей поверхности стыка, а лишь в отдельных точках, к которым подводят электроды сварочной машины.

При шовной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Точечную и шовную сварку применяют в нахлёсточных соединениях преимущественно для листовых деталей толщиной не более 3…4 мм и тонких стержней.

При шовной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Точечную и шовную сварку применяют в нахлёсточных соединениях преимущественно для листовых деталей толщиной не более 3…4 мм и тонких стержней.

Сварное соединение является наиболее совершенным из разъёмных

соединений, так как лучше других приближает составные детали к цельным.