Для гладких цилиндрических соединений

Исходные данные:

посадка с натягом Æ300  .

.

Для контроля валов применяют калибры-скобы, для отверстий – калибры-пробки.

1. По заданному номинальному размеру и квалитету отверстия и вала выбираются установленные значения на изготовление по стандарту [28] для калибра-пробки и калибра-скобы (табл. 3).

Таблица 3

Допуски и отклонения гладких калибров-скоб

| Квалитет детали | Обозначение | Интервал размеров, мм |

| св. 250 до 315 | ||

| Z1 | 8 мкм | |

| Y1 | 6 мкм | |

| α 1 | 3 мкм | |

| H1 | 12 мкм |

Допуски и отклонения гладких калибров-пробок

| Z | 8 мкм | |

| Y | 7 мкм | |

| α | 4 мкм | |

| H | 12 мкм |

2. Рассчитываются предельные размеры контролируемых отверстия и вала:

Dmax = D+ES = 300 + 0,052 = 300,052 мм;

Dmin = D+EI = 3 00 + 0 = 300 мм;

dmax = d+es = 300 + 0,272= 300,272 мм;

dmin = d+ei = 300 + 0,240 = 300,240 мм.

3. Определяются предельные размеры рабочих калибров по формулам, приведенным в табл. 4, соответственно для калибра-пробки и калибра-скобы.

Таблица 4

Формулы для определения размеров калибров по стандарту [29]

для номинальных размеров изделия свыше 180 мм

| Калибр | Рабочий калибр | ||

| размер | отклонение | ||

| Пробка | ПР новая | Dmin+Z | ±H/2 |

| ПР изношенная | Dmin-Y+α | - | |

| НЕ | Dmax-α | ± H/2 | |

| Скоба | ПР новая | dmax-Z1 | ±H1/2 |

| ПР изношенная | dmax+Y1-α1 | - | |

| НЕ | dmin+α1 | ±H1/2 |

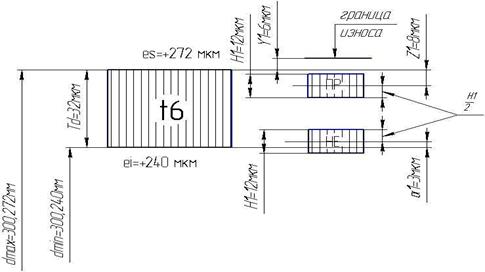

Калибр-скоба

Наибольший размер нового проходного калибра-скобы

Р - ПРнб = dmax-Z1+ (+H1/2) = 300,272 – 0,008 + 0,012/2 = 300,270 мм.

Наименьший размер нового проходного калибра-скобы

Р - ПРнм = dmax – Z1 + (-H1/2) = 300,272 – 0,008 – 0,012/2 = 300,258 мм.

Наименьший размер изношенного проходного калибра-скобы

Р - ПРизн = dmax + Y1-α1= 300,272 + 0,006-0,003 = 300,275 мм,

если калибр ПР имеет указанный размер, то его нужно изъять из эксплуатации.

Наибольший размер нового непроходного калибра-скобы

Р - НЕнб = dmin +α1+(+ H1/2) = 300,240 +0,003+ 0,012/2 = 300,249 мм.

Наименьший размер нового непроходного калибра-скобы

Р - НЕнм = dmin + α1 +(- H1/2) = 300,240 +0,003- 0.012/2 = 300,237 мм.

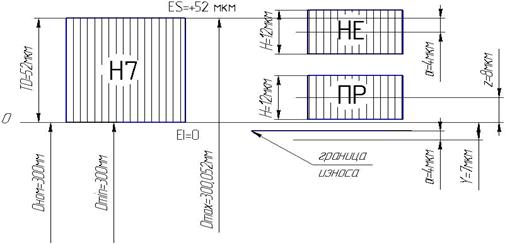

Калибр-пробка

Наибольший размер нового проходного калибра-пробки

Р - ПРнб = Dmin+ Z+(+ Н/2) = 300 + 0,008 + 0,012/2 = 300,014 мм.

Наименьший размер нового проходного калибра-пробки

Р - ПРнм = Dmin+ Z +(- Н/2) = 300 + 0,008 – 0,012/2 = 300,002 мм.

Наименьший размер изношенного проходного калибра-пробки

Р - ПРизн = Dmin-Y+α = 300 – 0,007+0,004 = 299,997 мм,

если калибр-пробка Р-ПР имеет указанный размер, то его нужно изъять из эксплуатации.

Наибольший размер нового непроходного калибра-пробки

Р - НЕнб = Dmax - α +(+ Н/2) = 300,052 - 0,004 + 0,012/2 = 300,054 мм,

Наименьший размер нового непроходного калибра-пробки

Р - НЕнм = Dmax - α +(- Н/2) = 300,052 - 0,004 - 0.012/2 = 300,042 мм.

4. Строится схема расположения полей допусков с указанием размеров, отклонений, допусков для контролируемого изделия и рабочих калибра-скобы (рис. 8, а) и калибра-пробки (рис. 8, б).

|

б

Рис. 8. Схема расположения полей допусков и отклонений для контролируемого

изделия и рабочих калибров: а) калибра-скобы; б) калибра-пробки

5. Определяются исполнительные размеры рабочих калибров. Исполнительные размеры проставляются на чертеже калибра, отклонение устанавливается в «тело» калибра. Для калибра-скобы наименьший предельный размер с положительным отклонением:

Р-Пр – 300,258+0,012 мм

Р-Не – 300,237+0,012 мм;

для калибра-пробки – наибольший предельный размер с отрицательным отклонением

Р-Пр – 300,014-0,012 мм;

Р-Нe – 300,054-0,012 мм.

6. Вычерчиваются чертежи рабочих калибров с указанием исполнительных размеров, шероховатости и маркировки. При маркировке на калибр наносят номинальный размер, для которого предназначен калибр, буквенное обозначение поля допуска изделия, числовые значения предельных отклонений изделия в миллиметрах (на рабочих калибрах), тип калибра и товарный знак завода-изготовителя.

Примечание: чертежи калибров представлены на рис. 2 и 3 приложения.

Приложение

Таблица 1

| Исходные данные к задаче 1 | |||||||||

| Номер ва-рианта | Номинальный диаметр d, м | Дли-на соп-ряжения L, м | L/d | Угло-вая ско-рость вращения w, рад/с | Нагруз-ка на опоре R, Н | Марка масла | Шероховатость | ||

| Цапфа (вал), мкм | Вкладыш (отверстие), мкм | ||||||||

| m50, нс/м2 | |||||||||

| Rzd | RzD | ||||||||

| 0,048 | 0,062 | 1,3 | Т22/0,019 | 1,6 | 3,2 | ||||

| 0,1 | 0,12 | 1,2 | Т22/0,019 | 4,0 | 1,6 | ||||

| 0,08 | 0,12 | 1,5 | Т46/0,04 | 2,5 | 1,6 | ||||

| 0,15 | 0,18 | 1,2 | Т22/0,019 | 4,0 | 1,6 | ||||

| 0,15 | 0,18 | 1,2 | И-30А/0,027 | 2,5 | 1,3 | ||||

| 0,12 | 0,12 | Т46/0,04 | 4,0 | 1,6 | |||||

| 0,18 | 0,27 | 1,5 | Т22/0,019 | 10,0 | 10,0 | ||||

| 0,16 | 0,19 | 1,2 | И-50А/0,045 | 10,0 | 6,3 | ||||

| 0,09 | 0,1 | 1,1 | Т57/0,05 | 3,2 | 2,5 | ||||

| 0,11 | 0,11 | И-30А/0,027 | 6,3 | 3,2 | |||||

| 0,17 | 0,17 | Т22/0,019 | 10,0 | 10,0 | |||||

| 0,01 | 0,015 | 1,5 | Т22/0,019 | 0,4 | 0,5 | ||||

| 0,012 | 0,018 | 1,5 | Т22/0,019 | 0,5 | 0,8 | ||||

| 0,016 | 0,024 | 1,5 | Т22/0,019 | 0,8 | 0,3 | ||||

| 0,016 | 0,027 | 1,5 | Т22/0,019 | 0,8 | 1,3 | ||||

| 0,02 | 0,03 | 1,5 | Т22/0,019 | 0,8 | 1,3 | ||||

| 0,04 | 0,06 | 1,5 | И-30А/0,027 | 1,6 | 3,2 | ||||

| 0,045 | 0,054 | 1,2 | И-30А/0,027 | 3,2 | 6,3 | ||||

| 0,05 | 0,075 | 1,5 | И-30А/0,027 | 3,2 | 6,3 | ||||

| 0,06 | 0,09 | 1,5 | И-30А/0,027 | 3,2 | 6,3 | ||||

| 0,063 | 0,095 | 1,5 | И-30А/0,027 | 3,2 | 6,3 | ||||

| 0,032 | 0,048 | 1,5 | Т22/0,019 | 1,6 | 3,2 | ||||

| 0,04 | 0,06 | 1,5 | И-30А/0,027 | 1,6 | 3,2 | ||||

| 0,05 | 0,065 | 1,3 | И-30А/0,027 | 1,6 | 3,2 | ||||

| 0,048 | 0,062 | 1,3 | И-30А/0,027 | 1,6 | 3,2 | ||||

| 0,05 | 0,07 | 1,5 | И-30А/0,027 | 1,6 | 3,2 | ||||

| 0,042 | 0,063 | 1,5 | Т22/0,019 | 1,6 | 3,2 | ||||

| 0,056 | 0,073 | 1,3 | И-30А/0,027 | 1,6 | 3,2 | ||||

| 0,056 | 0,073 | 1,3 | И-30А/0,027 | 1,6 | 3,2 | ||||

| 0,042 | 0,063 | 1,5 | Т22/0,019 | 1,6 | 3,2 |

| Таблица 2 Исходные данные к задаче 2 | |||||||||||||||

| № ва-ри-анта | Номи-нальный диаметр сопряжения D, м | Внут-ренний диаметр вала d1, м | Наружный диаметр втулки D2, м | Длина сопряжения l, м | Крутящий момент, Мкр, нм | Вал | Отверстие | ||||||||

| Материал | Ed, Па | sТd, Па | md | Rzd | Материал | ED, Па | sТD Па | mD | RzD | ||||||

| 0,090 | 0,06 | 0,15 | 0,06 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | 3,2 | Сч 18 | 1·1011 | 18·107 | 0,25 | 1,6 | ||

| 0,080 | 0,04 | 0,1 | 0,06 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | Сч 28 | 1·1011 | 28·107 | 0,25 | 6,3 | |||

| 0,120 | 0,06 | 0,16 | 0,08 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | Сч 12 | 1·1011 | 12·107 | 0,25 | ||||

| 0,240 | 0,12 | 0,26 | 0,05 | Ст 30 | 2·1011 | 29,4·107 | 0,3 | Сч 28 | 1·1011 | 28·107 | 0,25 | ||||

| 0,100 | 0,05 | 0,15 | 0,1 | Ст 40 | 2·1011 | 30·107 | 0,3 | 6,3 | Сч 28 | 1·1011 | 28·107 | 0,25 | 3,2 | ||

| 0,110 | 0,05 | 0,16 | 0,06 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 3,2 | ||

| 0,200 | 0,1 | 0,25 | 0,05 | Ст 30 | 2·1011 | 29,4·107 | 0,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | ||||

| 0,150 | 0,075 | 0,2 | 0,05 | Ст 30 | 2·1011 | 29,4·107 | 0,3 | Сч 12 | 1·1011 | 12·107 | 0,25 | 6,3 | |||

| 0,060 | 0,03 | 0,12 | 0,05 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | 6,3 | Сч 28 | 1·1011 | 28·107 | 0,25 | 3,2 | ||

| 0,160 | 0,08 | 0,21 | 0,07 | Ст 45 | 2·1011 | 27,4·107 | 0,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | ||||

| 0,180 | 0,01 | 0,40 | 0,015 | Ст 25 | 2·1011 | 27,4·107 | 0,3 | 1,6 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 3,2 | ||

| 0,020 | 0,012 | 0,042 | 0,018 | Ст 30 | 2·1011 | 31,4·107 | 0,3 | 1,6 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 3,2 | ||

| 0,024 | 0,016 | 0,046 | 0,024 | Ст 35 | 2·1011 | 33,3·107 | 0,3 | 1,6 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 3,2 | ||

| 0,026 | 0,016 | 0,048 | 0,027 | Ст 40 | 2·1011 | 35,3·107 | 0,3 | 3,2 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 6,3 | ||

| 0,030 | 0,02 | 0,052 | 0,03 | Ст 45 | 2·1011 | 26·107 | 0,3 | 3,2 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 6,3 | ||

| 0,080 | 0,12 | 0,06 | Ст 20 | 2·1011 | 26·107 | 0,3 | 2,5 | Ст 20 | 2·1011 | 20·107 | 0,3 | 3,2 | |||

| 0,100 | 0,18 | 0,08 | Ст 20 | 2·1011 | 29,4·107 | 0,3 | 3,2 | Ст 20 | 2·1011 | 29,4·107 | 0,3 | 6,3 | |||

| 0,120 | 0,16 | 0,1 | Ст 30 | 2·1011 | 31,4·107 | 0,3 | 3,2 | Ст 30 | 2·1011 | 31,4·107 | 0,3 | 6,3 | |||

| 0,160 | 0,2 | 0,12 | Ст 35 | 2·1011 | 33,3·107 | 0,3 | 3,2 | Ст 35 | 2·1011 | 33,4·107 | 0,3 | 6,3 | |||

| 0,180 | 0,22 | 0,15 | Ст 40 | 2·1011 | 18·107 | 0,3 | 6,3 | Ст 40 | 2·1011 | 36,4·107 | 0,3 | ||||

| 0,250 | 0,21 | 0,29 | 0,045 | Ст 18 | 1·1011 | 36,3·107 | 0,25 | 6,3 | Ст 45 | 2·1011 | 26,4·107 | 0,3 | 6,3 | ||

| 0,320 | 0,26 | 0,38 | 0,06 | Ст 45 | 2·1011 | 36,3·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 | ||

| 0,360 | 0,3 | 0,42 | 0,07 | Ст 45 | 2·1011 | 27,4·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 | ||

| 0,320 | 0,26 | 0,38 | 0,067 | Ст 45 | 2·1011 | 36,3·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 | ||

| 0,350 | 0,28 | 0,41 | 0,075 | Ст 45 | 2·1011 | 36,4·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 8·107 | 0,25 | 6,3 | ||

| 0,300 | 0,25 | 0,35 | 0,06 | Ст 45 | 2·1011 | 35,4·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 | ||

| 0,360 | 0,3 | 0,42 | 0,055 | Ст 45 | 2·1011 | 36,4·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 | ||

| 0,350 | 0,28 | 0,41 | 0,45 | Ст 45 | 2·1011 | 36,5·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 | ||

| 0,280 | 0,22 | 0,33 | 0,082 | Ст 45 | 2·1011 | 36,3·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 | ||

| 0,300 | 0,25 | 0,35 | 0,045 | Ст 45 | 2·1011 | 36,2·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 |

ЛИТЕРАТУРА

Основная

1. Белкин И.М. Допуски и посадки / И.М. Белкин. М.: Машиностроение, 1992.

2. Болдин А.А. Основы взаимозаменяемости и стандартизации в машиностроении / А.А. Болдин. М.: Машиностроение, 1984.

3. Дунин-Барковский И.В. Взаимозаменяемость, стандартизация и технические измерения / И.В. Дунин-Барковский. М.: Изд-во стандартов, 1987.

4. Допуски и посадки: справочник: в 2 ч. / под ред. В.Д. Мягкова. Л.: Машиностроение, 1979, 1983.

5. Единая система допусков и посадок СЭВ в машиностроении: справочник: в 2 т. М.: Изд-во стандартов, 1989.

6. Марков Н.Н. Нормирование точности в машиностроении / Н.Н. Марков. М.: Станкин, 1993.

7. Палей М.А. Допуски и посадки: справочник: в 2 ч. / М.А. Палей, А.Б. Романов, В.А. Брагинский. Л.: Политехника, 1991. Ч. 1.

8. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения: учебник для вузов / А.И. Якушев. М.: Машиностроение, 1986, 1987.

9. Перель Л.Я. Подшипники качения: справочник / Л.Я. Перель. М.: Машиностроение, 1983.

10. Нормирование точности: программа и методические указания / сост.: И.И. Бочкарева, В.И. Солодкова. Саратов: Сарат. гос. техн. ун-т, 2002.

11. Гжиров Р.И. Краткий справочник конструктора / Р.И. Гжиров. Л.: Машиностроение, 1984.

Дополнительная

12. ГОСТ 25346-89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений.

13. ГОСТ 25347-82. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поле допусков и рекомендуемые посадки.

14. ГОСТ 25670-63 ОНВ. Предельные отклонения с неуказанными допусками.

15. ГОСТ 2.307-68 ЕСКД. Нанесение размеров и предельных отклонений.

16. ГОСТ 6636-69 ОНВ. Нормальные линейные размеры.

17. ГОСТ 8908-81 ОНВ. Нормальные углы и допуски углов.

18. ГОСТ 8593-81 ОНВ. Нормальная конусность и углы конусов.

19. ГОСТ 2848-75. Конусы инструментальные. Допуски. Методы и средства контроля.

20. ГОСТ 24642-81 ОНВ. Допуски формы и расположения поверхностей. Основные термины и определения.

21. ГОСТ 24643-81 ОНВ. Допуски формы и расположения. Числовые значения.

22. ГОСТ 25069-81 ОНВ. Неуказанные допуски формы и расположения поверхностей.

23. ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей.

24. ГОСТ 25142-82 ОНВ. Шероховатость поверхности. Термины и определения.

25. ГОСТ 2789-73 ОНВ. Шероховатость поверхности. Параметры и характеристики.

26. ГОСТ 2.309-73 ЕСКД. Обозначение шероховатости поверхности.

27. ГОСТ 18358-73 – ГОСТ 18369-73. Калибры-скобы для диаметров от

1 до 360 мм.

28. ГОСТ 14807-69 – ГОСТ 14827-69. Калибры-пробки гладкие диаметром от 1 до 500 мм.

29. ГОСТ 24853-81. Калибры гладкие для размеров до 500 мм. Допуски.