Г) Показатели точности

Процессы формообразования и инструмент Вариант 1

По дисциплине «Технология машиностроения»

Работу выполнил студент Онорин И.Г

группа ТАМПз-12

Принял

к.т.н. Т.Р. Абляз

Пермь

Задание к курсовой работе

Вариант 1

Машиностроительное предприятие планирует производство детали «Вал». Материал заготовки сталь. - Марку стали назначить самостоятельно.

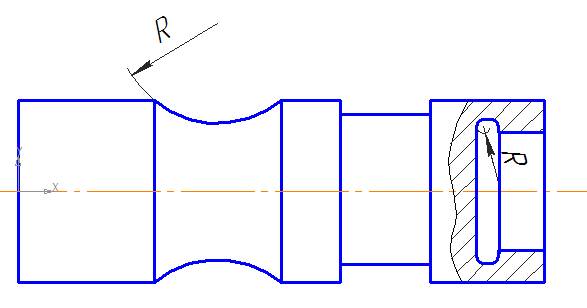

Эскиз детали представлен на рис.1.

Рис 1

Шероховатость поверхности всех изделий не должна превышать 1,2 Ra, точность деталей задана по 6 квалитету.

Задача:

Подобрать для предприятия необходимый инструмент для реализации поставленной технологической задачи.

СОДЕРЖАНИЕ

АНАЛИЗ СОСТАВА РАБОТЫ

Точение. Описание процесса в общем виде

А) Область применения

При точении главным движением резания является вращение заготовки, а движением подачи – перемещение инструмента, которое в простейшем случае является поступательным вдоль или поперек оси заготовки, но может быть и более сложным. В настоящее время все известные конструкционные материалы (Приложение А) могут быть обработаны точением[1].

Б) Разновидности обработки данным методом

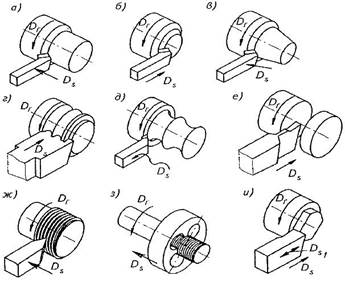

Точением можно производить обработку наружных поверхностей [1]:

- обработку наружных цилиндрических поверхностей (рисунок 1.2, а);

- обработку торцов и уступов (рисунок 1.2, б);

- обработку наружных конических поверхностей (рисунок 1.2, в);

- обработку фасонных поверхностей (рисунок 1.2, г, д). Поперечное дополнительное движение резца DS1, согласованное с углом поворота заготовки в ее главном движении Dг и накладываемое на основное движение DS позволяет точением обрабатывать поверхности, не являющиеся поверхностями вращения (рисунок 1.2, и);

- вытачивание пазов и канавок, отрезка заготовки (рисунок 1.2, е).

Рисунок 1.2 – Обработка наружных поверхностей

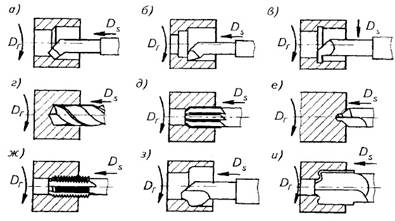

Также точением можно производить обработку внутренних, ранее полученных поверхностей:

- обработку внутренних цилиндрических и конических поверхностей (растачивание) (рисунок 1.3, а), получение ступенчатой поверхности (рисунок 1.3, б);

- получение в отверстиях канавок (рисунок 1.3, в);

- обработку фасонных поверхностей (рисунок 1.3, з, и).

Рисунок 1.3 – Обработка внутренних поверхностей

На станках токарной группы также можно производить:

- сверление, зенкерование и развертывание отверстий (рисунок 1.3, г, д);

- получать «центровые» отверстия, которые служат базой для закрепления длинных заготовок (рисунок 1.3, е);

- нарезание наружной резьбы (рисунок 1.2, ж);

- нарезание внутренней резьбы (рисунок 1.3, ж).

В) Параметры режимов

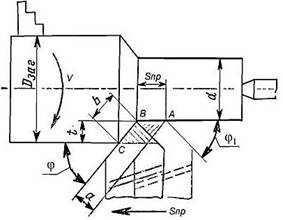

Основными элементами режима резания являются: скорость резанияV, подача S и глубина резания t [10].

Рисунок 1.4 – Элементы режима резания

Скорость резания V – расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени. Формула для расчета скорости резания [10]:

| (1.1) |

где Dзаг– наибольший диаметр обрабатываемой поверхности заготовки, мм;

n– частота вращения заготовки в минуту, об/мин.

Подачей S, мм/об называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот или один ход заготовки или инструмента.

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно последней. Глубину резания относят к одному рабочему ходу инструмента относительно обрабатываемой поверхности. При точении цилиндрической поверхности глубина резания определяется по формуле[10]:

| (1.2) |

где d–диаметр обработанной цилиндрической поверхности заготовки, мм.

Глубина резания всегда перпендикулярна направлению движения подачи. При подрезании торца глубиной резания является величина срезаемого слоя измеренная перпендикулярно к обработанному торцу. При отрезании глубина резания равна ширине канавки, образуемой резцом.

Глубина резания и подача являются технологическими величинами, которыми оперируют в производственных условиях (при нормировании). Для теоретических исследований имеют значение геометрические величины срезаемого слоя: ширина, толщина и площадь срезаемого слоя.

Ширина срезаемого слоя b – расстояние в мм между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания (рисунок 1.4). Формула для расчета ширины срезаемого слоя [10]:

| (1.3) |

Толщина срезаемого слоя а – расстояние в мм между двумя последовательными положениями поверхности резания за один оборот обрабатываемой детали, измеренное перпендикулярно к ширине срезаемого слоя (рисунок 1.4). Формула для определения толщины срезаемого слоя [10]:

| (1.4) |

Г) Показатели точности

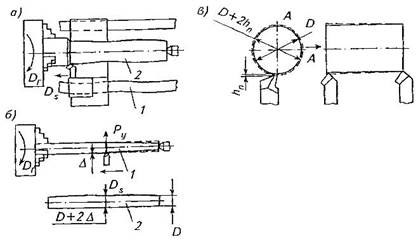

Точность размеров и формы поверхностей зависят от точности применяемого оборудования, поскольку погрешности изготовления основных направляющих элементов станка 1 приводят к отклонению от теоретической траектории движения инструмента (рисунок 1.5, а) и могут копироваться на обрабатываемом изделии 2. На токарных станках нормальной точности целесообразно получать детали с точностью не выше 7-го квалитета.

Другим фактором, влияющим на точность размеров и формы обработанной детали, являются упругие деформации заготовки, инструмента, узлов станка, возникающие под действием сил резания (рисунок 1.5, б) [11].

Рисунок 1.5 – Схемы образования погрешностей формы и размеров

Следует учитывать, что по мере обработки поверхности, особенно если она достаточна протяженная и резание длится значительное время, инструмент изнашивается, вызывая тем самым изменение получаемого диаметрального размера (D+2hп) (рисунок 1.5, в).