Назначение зубчатых механизмов

ОБЪЕМ И СОДЕРЖАНИЕ КОНТРОЛЬНОЙ РАБОТЫ

В процессе изучения дисциплины «Основы расчета и проектирования измерительных механизмов» студенты заочной формы обучения должны выполнить контрольную работу, которая включает 2 задания:

- Основы проектирования зубчатых механизмов;

- Расчет передачи «винт-гайка» скольжения.

Для оценки степени усвоения компетенций предлагается решить кроссворд.

Контрольная работа состоит из расчетно-пояснительной записки и приложения в виде решенного кроссворда.

Расчетно-пояснительная записка объемом 5…10 страниц печатного текста, выполненная на листах формата А4 (210x297 мм) в соответствии с требованиями к текстовым документам по ГОСТ 2.105-95, должна состоять из следующих разделов:

- Введение.

- Основы проектирования зубчатых механизмов.

- Расчет передачи винт-гайка скольжения.

- Кроссворд.

- Заключение.

- Список использованных источников.

Расчетно-пояснительная записка должна содержать обоснование, ход работы, расчеты (проектировочные).

Кроссворд в контрольной работе должен быть выполнен на листе формата А3.

В каждом задании номером варианта будет являться номер последней цифры зачетной книжки.

Исходные данные по первым двум заданиям в контрольной работе выбираются в зависимости от номера варианта.

Номер кроссворда выбирается по последней цифре в зачетной книжке. Кроссворд содержит в себе вопросы по всем разделам дисциплины «Основы расчета».

Срок сдачи контрольной работы - за неделю до зачетной недели.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ

КОНТРОЛЬНОЙ РАБОТЫ

Задание №1.

Тема: Основы проектирования зубчатых механизмов.

Цель: приобрести навыки в проектировании и расчете зубчатых механизмов.

Задачи:

· закрепить знания о зубчатых механизмах, индикаторах часового типа, их конструкциях и принципе действия;

· научиться производить расчет передаточного числа индикатора часового типа;

· научиться вычислять величину перемещения измерительного наконечника индикатора часового типа;

· научиться определять и назначать погрешность измерения с использованием справочной литературы.

Оснащение:

§ методические указания;

§ схема конструкции индикатора часового типа;

§ калькулятор инженерный;

§ справочная литература.

ОБЩИЕ СВЕДЕНИЯ

Назначение зубчатых механизмов

Зубчатые механизмы (передачи) - это механизмы, в которых движение между звеньями передается с помощью последовательно зацепляющихся зубьев.

Зубчатые механизмы являются наиболее распространенным в машиностроении и приборостроении видом передач благодаря существенным достоинствам:

· компактности;

· высокой надежности в широком диапазоне мощностей (до 150 МВт) и скоростей (до 275 м/c);

· высокому КПД;

· простоте ухода;

· обеспечению высокой точности передаточного отношения;

· сравнительно малым нагрузкам на валы и опоры.

Недостатки передач обусловлены:

· высокой трудоёмкостью изготовления колес;

· относительно высоким требованием к точности изготовления и монтажа;

· возможностью появления шума при работе на больших скоростях.

Зубчатые механизмы служат для передачи вращения от одного вала (входного) к другому валу (выходному).

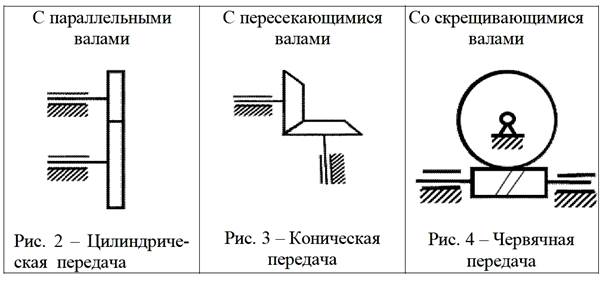

Основные виды зубчатых механизмов представлены на рисунках 2, 3, 4.

В механизмах часового типа перемещение стрелки обеспечивается за счёт системы зубчатых колёс. Такие механизмы применяются в механических и электромеханических приборах измерения времени (часах, секундомерах, хронометрах), а также в индикаторах часового типа, граммометрах часового типа, шагомерах и других устройствах.

Единственной измерительной головкой, имеющей механизм увеличивающего устройства в виде только зубчатых передач, является индикатор часового типа.

Термин «индикатор» произошел от латинского слова indico - «указываю», «определяю». Этот термин используется в различных областях техники для определения устройств или приборов, отображающих ход процесса или состояние объекта наблюдения в форме, удобной для восприятия человеком (индикаторы давления, индикаторы газоразрядки, индикаторы изотопные и т. д.).

Индикатор часового типа - это измерительный прибор, предназначенный для абсолютных и относительных измерений и контроля отклонений от заданной геометрической формы детали, а также взаимного расположения поверхностей.

Измерительные головки имеют механическое преобразующее устройство, которое обеспечивает преобразование малых перемещений наконечника инструмента в большие перемещения стрелки указателя. Перемещения стрелки указателя наблюдают на шкале отсчетного устройства. Различают измерительные головки зубчатые и рычажно-зубчатые.

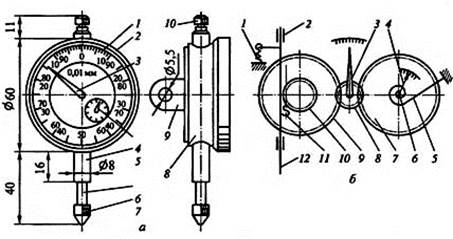

Зубчатые измерительные головки (рис. 5) — индикаторы часового типа с ценой деления 0,01 мм изготавливают следующих основных типов: ИЧ02; ИЧ05; ИЧ10; ИЧ25. Измерительный стержень у этих индикаторов перемещается параллельно шкале и обеспечивает диапазоны измерений соответственно 0… 2; 0… 5; 0… 10; 0…25 мм.

Рисунок 5 – Зубчатая измерительная головка:

а) общий вид: 1- измерительная шкала, 2-кольцо для установки шкалы на ноль, 3-стрелка указатель, 4-стрелка отсчета числа оборотов, 5-гильза, 6-стержень, 7-наконенчник, 8-корпус, 9-крепежное ушко, 10- головка отвода измерительного стержня;

б) кинематическая схема: 1- пружина, 2-гильза, 3- стрелка указатель, 4-стрелка контроля числа оборотов, 5-пружина, 6-ось, 7-10- зубчатые колеса, 11- зубчатая рейка,

12- наконечник.

Схема и конструкция индикатора часового типа

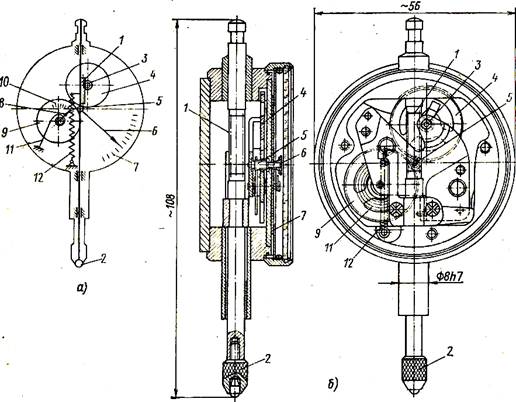

Схема индикатора (рис.7, а) состоит из рейки 1, которая нарезана на измерительном стержне, имеющем измерительный наконечник 2, зацепляющейся с трибом 3 (трибом называют обычно зубчатое колесо малого модуля с небольшим числом зубьев 6-16, чаще всего изготовленное за одно со своей осью, так называемое «валковое колесо»). На одной оси с трибом установлено зубчатое колесо 4 большего диаметра, находящееся в зацеплении с трибом 5, на оси которого установлена основная стрелка 6.

С помощью стрелки по шкале 7 отсчитывают перемещения измерительного наконечника 2.

Рисунок 7 - Индикатор часового типа:

а - схема; б - конструкция индикатора ИЧ-10

Индикатор относится к так называемым многооборотным головкам, т.е. к головкам, в которых стрелка совершает несколько оборотов при перемещении наконечника в диапазоне показания. Поэтому в схеме индикатора установлена дополнительная стрелка 8 на оси вспомогательного колеса 9, зацепляющегося с трибом 5, и шкала 10, по которой отсчитывают числа оборотов основной стрелки.

В связи с тем, что преобразующий механизм индикатора должен обеспечивать отсчет при перемещении измерительного стержня в обоих направлениях (как известно, большинство зубчатых передач работает по одной стороне профиля зуба, а по другим профилям существует так называемый боковой зазор), в индикаторе для этой цели используют вспомогательное колесо 9, находящееся под воздействием пружинного устройства 11, обеспечивающее зацепление всех зубчатых передач только по одним профилям зубьев вне зависимости от направления перемещения измерительного стержня. Плоскую спиральную пружину 11 чаще всего называют «волосок» за ее малую толщину. Один конец этой пружины закреплен на колесе 9, а второй конец закреплен неподвижно на корпусе механизма индикатора.

В принципе волосок можно было бы установить непосредственно на оси триба 5, однако тогда необходимо было бы брать большой волосок, так как триб 5 делает несколько оборотов. Поэтому зубчатое колесо 9 выполняет роль уменьшающей передачи от триба 5 на волосок (колесо 9 имеет диаметр значительно больший, чем триб 5).

В принципе волосок можно было бы установить непосредственно на оси триба 5, однако тогда необходимо было бы брать большой волосок, так как триб 5 делает несколько оборотов. Поэтому зубчатое колесо 9 выполняет роль уменьшающей передачи от триба 5 на волосок (колесо 9 имеет диаметр значительно больший, чем триб 5).

В индикаторе предусмотрена винтовая пружина 12, один конец которой укреплен на измерительном стержне, а другой - на корпусе индикатора.

Этой пружиной измерительный стержень поджимается к детали, т. е. создается измерительное усилие.

Механизм индикатора располагается в круглом корпусе (рис.7, б), диаметр которого делают в зависимости от диапазона показания индикатора. Конструкция его понятна из рисунка 7, б с теми же позициями, что и на рис.7, а.

Механизм индикатора располагается в круглом корпусе (рис.7, б), диаметр которого делают в зависимости от диапазона показания индикатора. Конструкция его понятна из рисунка 7, б с теми же позициями, что и на рис.7, а.

Измерительный стержень, на котором нарезана рейка, обычно делают цилиндрической формы.

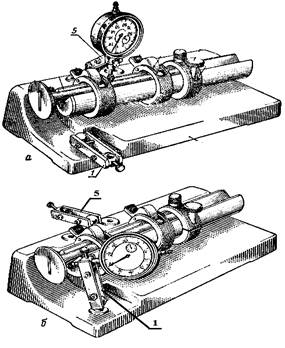

Он перемещается в корпусе по направляющей скольжения. Для закрепления индикатора предусмотрена гильза — цилиндр диаметром 8 мм. Во многих индикаторах имеется специальное крепление в виде кронштейна (рис. 8, 9) на плоскости крышки с противоположной стороны от шкалы (крепление «за ухо»).

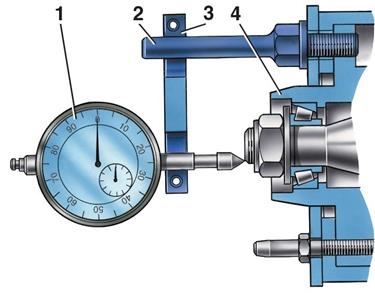

Рисунок 9 - Проверка осевого зазора подшипников ступицы переднего колеса приспособлением 02.7834.9505:

1 - индикатор, 2 - болт, 3 - кронштейн, 4 - ступица колеса.

Это крепление часто оказывается более удобным, так как при установке на цилиндре при сильном сжатии можно «пережать» стержень и он не будет перемещаться.

Для установления стрелки на нуль либо на штрих шкалы в конструкции индикатора предусмотрен поворот шкалы за наружный ободок относительно стрелки.

Расчет передаточного числа индикатора

Основной характеристикой зубчатого механизма является передаточное число.

Передаточным числом механизмов, содержащих зубчатые передачи, называется отношение чисел зубьев колеса (большее по диаметру зубчатое колесо пары) к числу зубьев шестерни (меньшее зубчатое колесо пары).

Передаточное число последовательного соединения передач равно произведению передаточных чисел отдельных пар. В общем виде передаточное число для увеличивающих передач характеризует отношение величины перемещения выходного звена к перемещению входного звена, т. е. оно всегда или равно или больше 1.

U = Rφ/l, (1)

где R – длина стрелки от оси поворота до свободного конца;

φ – угол поворота стрелки;

Rφ – перемещение конца стрелки индикатора (выходного звена);

l – величина перемещения измерительного наконечника (перемещение рейки входного звена).

Величину перемещения измерительного наконечника l можно выразить как произведение радиуса делительной окружности триба 3 (r3) на угол его поворота, т. е.

l = r3α, (2)

где r3 - радиус делительной окружности триба; α - угол поворота.

Угол поворота стрелки φ равен углу поворота триба 3, умноженному на передаточное число передачи от стрелки до этого триба, т. е.

φ = (αz4)/z5, (3)

Отсюда передаточное число индикатора:

U = R/z3, (4)

или, заменив r3:

r3 = mz3/2 (5)

получим:

U = (2R/ mz3) × (z4/z5). (6)

Передаточное число индикатора можно получить, если представить себе конечное звено стрелки и начальное звено триба как рычаг, и тогда передаточное число равно отношению плеч рычага, увеличенному на передаточное число зубчатой пары, т. е.

U = (R/r) × (z4/z5), (7)

где r - радиус делительной окружности триба 3.

И таким образом,

U = (2R/ mz3) × (z4/z5), (8)

Одним из основных показателей индикатора, облегчающих его использование и ограничивающих число вариантов для расчета, является условие, что при перемещении наконечника на l = 1 мм стрелка совершает один оборот т.е.

r3 = mz3/2 (9)

Это ограничение дает возможность получить выражение для определения значения модуля зубчатых зацеплений, используя приведенные выше зависимости для l (2) и для φ(3);

α = l/r3; φ = 2p = (l/r3) × (z4/z5) (10)

2p = (2/mz3) × (z4/z5) (11)

m = (1/pz3) × (z4/z5) (12)

В отечественных конструкциях индикаторов с диапазоном показаний 5 и 10 мм из многолетней практики установились значения z3=16, z4=100 и z5=10 зубьев.

В указанных выше индикаторах длина стрелки от оси поворота до конца обычно равна 25 мм. Тогда передаточное число U, т.е. перемещения измерительного наконечника индикатора преобразуются в перемещения конца стрелки с увеличением в U раз.

Интервал деления на шкале индикатора определяют так же, исходя из принятого условия, что полный оборот стрелки должен соответствовать перемещению наконечника на 1 мм. Поскольку цена деления индикатора принята 0,01 мм, то на шкале должно содержаться 100 делений. Тогда для определения интервала деления шкалы, а необходимо длину окружности, описываемой концом стрелки индикатора, разделить на 100 частей, т. е.

α = 2pR/100 (13)

Погрешность измерения индикатором

Погрешности индикатора нормируются в зависимости от используемого диапазона показаний (в зависимости от перемещения измерительного стержня).

Обычно на участке в 0,1 мм погрешность находится в пределах 5-8 мкм; на участке в 1-2 мм погрешность 10-15 мкм; на участке до 3 мм - до 15 мкм; на участке до 5-10 мм погрешность находится в пределах 18-22 мкм.

Таким образом, на небольшом участке погрешность индикатора находится в пределах цены деления. На больших пределах погрешность превышает цену деления. Это показывает, что отсчитывать доли от цены деления (т. е. тысячные доли миллиметра - микрометры) на индикаторе часового типа нельзя.

При измерении колебаний размера погрешность измерения зависит от используемого перемещения измерительного стержня, не жесткости установочных узлов (штативов и стоек).

При использовании перемещения измерительного стержня до 10 мм погрешность измерения биения составит от 15 мкм (для размеров деталей 1-3 мм) до 20 мкм (для размеров 350-500 мм).

При измерении биений в пределах 0,1 мм погрешность измерения равна 10 мкм и практически не зависит от размера детали. При измерении биений, равных 2-3 ценам деления (20-30 мкм), погрешность в большинстве случаев составляет 5 мкм. При этом имеется в виду, что измерение производится с использованием штативов, имеющих достаточную жесткость.

При измерении размеров деталей сравнением с размерами концевых мер длины погрешность измерения зависит также от точности используемых концевых мер длины и от температурных условий, при которых производится измерение. В зависимости от этих факторов погрешность измерения может составлять от 5 до 40 мкм.