Исполнительные пневматические устройства

Исполнительными устройствами пневмоприводов называются различные механизмы, обеспечивающие преобразование избыточного давления воздуха или вакуума в рабочее усилие. Если при этом рабочий орган совершает движение относительно пневмоустройства, то он называется пневмодвигателем, а если движения нет или оно происходит совместно с пневмоустройством, то оно называется пневмоприжимом или пневмозахватом.

Пневмодвигатели могут быть, как и гидродвигатели, вращательного или поступательного действия и называются, соответственно, пневмомоторами и пневмоцилиндрами. Конструктивное исполнение этих устройств во многом похоже на их гидравлические аналоги. Наибольшее применение получили шестеренные, пластинчатые и радиально-поршневые пневмомоторы объемного действия. На рис.11.6, а показана схема радиально- поршневого мотора с передачей крутящего момента на вал через кривошипно-шатунный механизм.

В корпусе 1 симметрично расположены цилиндры 2 с поршнями 3. Усилие от поршней передается на коленчатый вал 5 через шатуны 4, прикрепленные шарнирно к поршням и кривошипу коленчатого вала. Сжатый воздух подводится к рабочим камерам по каналам 8, которые поочередно сообщаются с впускным Вп и выхлопным Вх каналами распределительного золотника 6, вращающегося синхронно с валом мотора. Золотник вращается в корпусе распределительного устройства 7, к которому подведены магистрали впуска и выхлопа воздуха.

Радиально-поршневые пневмомоторы являются относительно тихоходными машинами с частотой вращения вала до 1000…1500 об/мин. Более быстроходны шестеренные и пластинчатые моторы (2000…4000 об/мин), но самыми быстроходными (до 20000 об/мин и более) могут быть турбинные пневмомоторы, в которых используется кинетическая энергия потока сжатого воздуха. В частности, такие моторы используются для вращения рабочих колес вентиляторов на горных предприятиях.

а б

Рис.11.6. Схемы пневмомоторов объемного (а) и динамического (б) действия

На рис.11.6,б показана схема пневмопривода колеса вентилятора, состоящего из ступицы 9 с лопаток 10, к которым жестко прикреплен вращающийся обод с лопатками пневмомотора 11. Поток сжатого воздуха, вытекающий из сопла 12 по касательной к изогнутым лопаткам 11, отдает свою энергию и заставляет вращаться колесо вентилятора с большой скоростью. Описанное устройство можно назвать пневмопреобразователем, преобразующим поток воздуха высокого давления в поток низкого давления с гораздо большим расходом.

Пневмопривод отличается большим разнообразием оригинальных исполнительных устройств с эластичными элементами в форме мембран, оболочек, гибких нитей, рукавов и т.н. Они широко используются в зажимных, фиксирующих, переключающих и тормозных механизмах современных автоматизированных производств. К ним относятся мембранные и сильфонные пневмоцилиндры с относительно малой величиной рабочего хода штока. Плоская резиновая мембрана позволяет получить перемещение штока на 0,1...0,5 от ее эффективного диаметра. При выполнении мембраны в форме гофрированного чулка рабочий ход увеличивается до нескольких диаметров мембраны. Такие пневмоцилиндры называются сильфонными. Они могут быть с внешним и внутренним подводом воздуха. В первом случае длина гофрированной трубки под действием давления уменьшается, во втором увеличивается за счет деформации гофров. В качестве эластичного элемента применяется резина, резинотканевые и синтетические материалы, а также тонколистовая сталь, бронза, латунь.

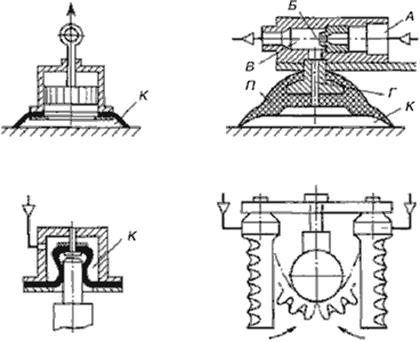

Увеличение скорости выполнения операций во многих случаях достигается применением пневмозахватов, схемы которых показаны на рис.11.7.

Для перемещения листовых изделий используются пневмоприсоски, относящиеся к вакуумным захватам безнасосного и насосного типа. В захватах безнасосного типа (рис.11.7, а) вакуум в рабочей камере К создается при деформации самих элементов захвата, выполненных в виде гибкой тарелки, прилегающей своей кромкой к детали и подвижным поршнем, к которому прикладывается внешнее усилие. Величина вакуума при подъеме детали пропорциональна ее весу и обычно бывает не более 55 кПа. Для обеспечения лучшего притяжения, особенно для недостаточно гладкой поверхности детали, применяют захваты насосного типа, у которых воздух из рабочей камеры отсасывается насосом до глубины вакуума 70…95 кПа.

Часто применяют простые устройства эжекторного типа (рис.11.7, б), в которых кинетическая энергия струи жидкости, пара или воздуха используется для отсасывания воздуха из рабочей камеры К, находящейся между присоской П и деталью. Сжатый воздух, поступающий на вход А, проходит с большой скоростью через сопло Б эжектора и создает пониженное давление в камере В и канале Г, сообщающимся с рабочей камерой К.

а б

в г

Рис.11.7. Схемы пневмозахватов

Для зажима деталей цилиндрической формы применяют пневмозахваты, выполненные по схемам в и г (рис.11.7). При подводе воздуха в рабочую камеру К упругий цилиндрический колпачок охватывает шейку вала и создает усилие, достаточное для его зажима. На схеме г показан двухсторонний пневмозахват, рабочими элементами которого служат сильфоны с односторонним гофром. При создании избыточного давления внутри сильфона гофрированная сторона растягивается на большую длину, чем гладкая, что вызывает перемещение незакрепленной (консольной) стороны трубки в направлении охватываемой детали. Такими устройствами можно фиксировать детали не только круглой формы, но и с любыми фасонными поверхностями.

В ряде случаев возникает потребность в перемещении рабочих органов на большие расстояния до 10…20 м и более по прямолинейной или искривленной траектории. Применение обычных штоковых пневмоцилиндров ограничено рабочим ходом до 2 м. Конструкции бесштоковых пневмоцилиндров, удовлетворяющих этим требованиям, показаны на рис.11.8.

а б в

Рис.11.8. Схемы бесштоковых пневмодвигателей

поступательного движения

Отсутствие жесткого штока позволяет практически в два раза уменьшить длину цилиндра в выдвинутом положении. На схеме а показан длинноходовой пневмоцилиндр с передачей усилия через сильный постоянный магнит. Абсолютно герметичная гильза цилиндра выполнена из немагнитного материала, а ее внутренняя полость разделяется поршнем на две камеры, к которым подводится сжатый воздух. В поршне и каретке К, соединенной с рабочим органом, встроены противоположные полюса магнита S и N, взаимодействие которых обеспечивает передачу движущего усилия на каретку, скользящую по направляющим на внешней поверхности гильзы. Ход каретки ограничивается конечными упорами У.

Практически неограниченную длину хода имеют пневмоцилиндры с эластичной гильзой (рис.11.8,б), охватываемой двумя роликами, соединенными кареткой К. Такие пневмоцилиндры очень эффективны для перемещения штучных грузов по сложной траектории и в приводах с небольшими рабочими усилиями.

Пневмоцилиндр с гибким штоком показан на схеме рис.11.8, в. В такой конструкции тяговое усилие передается на каретку К от поршня через гибкий элемент (обычно стальной трос, облицованный эластичной пластмассой), охватывающий обводной и натяжной ролики, расположенные на крышках цилиндра.

Литература

1. Андреев А.Ф., Барташевич Л.В., Боглан Н.В. и др. Гидро- пневмоавтоматика и гидропривод мобильных машин. Объемные гидро- и пневмомашины и передачи. - Минск: Высшая школа, 1987. 310 с.

2. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х Т. - 5-е изд., перераб. и доп. Том 3 - М.: Машиностроение, 1980 г. - 559 с.

3. Башта Т.М. Гидропривод и гидропневмоавтоматика. - М.: Машиностроение, 1972. - 320 с.

4. Башта Т.М., Руднев С.С., Некрасов Б.Б. и др. Гидравлика, гидромашины и гидроприводы: Учебник. 2-е изд., перераб. - М.: Машиностроение, 1982. - 423 с.

5. Богданович Л.Б. Гидравлические механизмы поступательного движения: Схемы и конструкции. - М., Киев: МАШГИЗ, 1958. - 181 с.

6. Васильченко В.А. Гидравлическое оборудование мобильных машин: Справочник. - М.: Машиностроение, 1983. - 301 с., ил.

7. Каверзин С.В. Курсовое и дипломное проектирование по гидроприводу самоходных машин: Учебное пособие. - Красноярск: ПИК "Офсет", 1997. - 384 с.

8. Кононов А.А., Кобзов Д.Ю., Кулаков Ю.Н., Ермашонок С.М. Основы гидравлики: Курс лекций. - Братск: ГОУ ВПО "БрГТУ", 2004 . -102 с.

9. Лебедев И.И. Объемный гидропривод машин лесной промышленности. - М.: Лесная промышленность, 1986. - 296 с.

10. Лебедев Н.И. Гидропривод машин лесной промышленности. - М.: Лесная промышленность, 1978. - 304 с.

11. Меретуков М.А.Методическое пособие по выполнению курсовой работы по дисциплине «Гидравлические и пневматические системы». Майкоп.: изд-во «Глобус», 2010.- 89с.

12. Навроцкий К.Л. Теория и проектирование гидро- и пневмопривода: Учебник. - М.: Машиностроение, 1991. - 384 с., ил.

13. Осипов П.Е. Гидравлика, гидравлические машины и и гидропривод: Уч. Пособие. 3-е изд., перераб. и доп. - М.: Лесная промышленность. 1981. - 424 с.

14. Осипов П.Е. Муратов В.С. Гидропривод машин лесной промышленности и лесного хозяйства. - М.: Лесная промышленность, 1970. - 312 с.

15. Прокофьев В.Н. Аксиально-поршневой регулируемый гидропривод. М.: Машиностроение, 1969. - 496 с.

16. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник. - 2-е изд., перераб. и доп. - М: Машиностроение, 1988. - 512 с.: ил.

17. Справочное пособие по гидравлике, гидромашинам и гидроприводам / Я.М. Вильнер, Я.Т. Ковалев, Б.Б. Некрасов и др.; Под. ред. Б.Б. Некрасова. - 2-е изд., перераб. и дополн. - Минск: Высшая школа, 1985. - 382 с.

Содержание

Введение 3

1. Общая характеристика гидропривода 5

1.1. Структурная схема гидропривода 5

1.2. Классификация и принцип работы гидроприводов 7

1.3. Преимущества и недостатки гидропривода 11

2. Рабочие жидкости для гидросистем. Гидравлические линии 14

2.1. Характеристика рабочих жидкостей 14

2.2. Выбор и эксплуатация рабочих жидкостей 15

2.3. Гидравлические линии 17

2.4. Соединения 19

2.5. Расчет гидролиний 24

3. Насосы и гидромоторы 28

3.1. Некоторые термины и определения 28

3.2. Гидравлические машины шестеренного типа 30

3.3. Пластинчатые насосы и гидромоторы 33

3.4. Радиально-поршневые насосы и гидромоторы 39

3.5. Аксиально-поршневые насосы и гидромоторы 43

4. Гидроцилиндры 49

4.1. Механизмы с гибкими разделителями 49

4.2. Классификация гидроцилиндров 51

4.3. Гидроцилиндры прямолинейного действия 52

4.4. Расчет гидроцилиндров 54

4.5. Поворотные гидроцилиндры 57

5. Гидрораспределители 61

5.1. Общие сведения 61

5.2. Золотниковые гидрораспределители 62

5.3. Крановые гидрораспределители 68

5.4. Клапанные гидрораспределители 69

6. Регулирующая и направляющая аппаратура 72

6.1. Общие сведения о гидроаппаратуре 72

6.2. Напорные гидроклапаны 73

6.3. Редукционный клапан 79

6.4. Обратные гидроклапаны 82

6.5. Ограничители расхода 84

6.6. Делители (сумматоры) потока 85

6.7. Дроссели и регуляторы расхода 86

7. Вспомогательные устройства гидросистем 93

7.1. Гидробаки и теплообменники 93

7.2. Фильтры 96

7.3. Уплотнительные устройства 105

7.4. Гидравлические аккумуляторы 112

7.5. Гидрозамки 115

7.6. Гидравлические реле давления и времени 119

7.7. Средства измерения 124

8. Гидравлические следящие приводы (гидроусилители) 132

8.1. Общие сведения 132

8.2. Классификация гидроусилителей 135

8.3. Гидроусилитель золотникового типа 136

8.4. Гидроусилитель с соплом и заслонкой 138

8.5. Гидроусилитель со струйной трубкой 139

8.6. Двухкаскадные усилители 141

9. Системы разгрузки насосов от давления 143

9.1. Способы разгрузки насосов от давления 143

9.2. Дроссельное регулирование 145

9.3. Объемное регулирование 148

9.4. Комбинированное регулирование 153

9.5. Сравнение способов регулирования 154

10. Схемы типовых гидросистем 156

10.1. Гидросистемы с регулируемым насосом и дросселем 156

10.2. Гидросистемы с двухступенчатым усилением 159

10.3. Гидросистемы непрерывного (колебательного) движения 161

10.4. Электрогидравлические системы с регулируемым насосом 162

10.5. Гидросистемы с двумя спаренными насосами 163

10.6. Питание одним насосом двух и несколько гидродвигателей 165

11. Пневматический привод 168

11.1. Общие сведения о применении газов в технике 168

11.2. Особенности пневматического привода, достоинства и недостатки 171

11.3. Течение воздуха 176

11.4. Подготовка сжатого воздуха 181

11.5. Исполнительные пневматические устройства 187

Литература 193