Типы резьб и их применение. ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ

ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ

Методические материалы и указания к лабораторным работам

Часть II

Пермь 2009 г.

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Пермский государственный технический университет»

Кафедра «Конструирование машин и сопротивление материалов»

ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ

Методические материалы и указания к лабораторным работам

Часть II

Пермь 2009 г.

Составитель: канд. техн. наук., профессор каф. КМСМ А.И. Дегтярев, канд. техн. наук., профессор каф. КМСМ Б.П. Свешников, канд. техн. наук., доцент каф. КМСМ В.А. Москалев.

УДК 621.81.

Рецензенты: докт. техн. наук И.К. Березин, канд. техн. наук, доцент Б.Д. Мажов.

Детали машин и основы конструирования:метод. указания /сост. А.И. Дегтярев, Б.П. Свешников, В.А. Москалев.- Перм. Гос. Техн. ун-т. Пермь, 2009. – 86.

В методических указаниях даны сведения о классификации, конструкции, материалах, основах расчета резьбовых и сварных соединений, используемых в машиностроении. Указана методика определения моментов трения в подшипниках качения в зависимости от режимов смазки.

Методические указания предназначены для студентов всех специальностей при выполнении лабораторного практикума по деталям машин и основам конструирования.

УДК 621.81.

© ГОУ ВПО

«Пермский государственный технический университет», 2009.

СОДЕРЖАНИЕ

| Лабораторная работа №1 «Резьбовые соединения» | |

| Лабораторная работа №2 «Расчет и конструирование резьбовых соединений» | |

| Лабораторная работа №3 «Конструкции и расчет сварных соединений» | |

| Лабораторная работа №4 «Определение моментов трения в подшипниках качения в зависимости от режимов смазки» |

Резьбовые соединения

Цель работы - ознакомиться с назначением, конструкцией и особенностями применения резьбовых соединений.

ОБЩИЕ СВЕДЕНИЯ

Резьбовыми соединениями называют разъемные соединения деталей с помощью резьбы или резьбовых деталей (болт, винт, шпилька, гайка).

Резьба образуется путем нанесения на поверхность деталей винтовых канавок с сечением согласно профилю резьбы. Образованные таким образом выступы называют витками. Резьбу получают резанием, накатыванием, литьем и прессованием. Резьба бывает наружная и внутренняя. Она может быть нанесена на цилиндрической или конической поверхности, иметь правое или левое направление.

Если на поверхность детали наносят один винтовой выступ, резьбу называют однозаходной. При двух, трех и более винтовых выступах резьбу называют двух-, трех-, многозаходной.

Основные достоинства резьбовых соединений: высокая нагрузочная способность и надежность; удобство сборки и разборки; возможность точной установки соединяемых деталей при любом положении в пространстве; возможность фиксирования зажима в любом положении благодаря самоторможению; небольшие габариты и масса; большая номенклатура резьбовых деталей, приспособленных к различным эксплуатационным условиям.

Основной недостаток резьбовых соединений - высокая концентрация напряжений, что снижает их выносливость при действии переменных напряжений.

За счет применения резьб с мелким шагом можно снизить вес конструкции. Эти резьбы применяются в динамически нагруженных деталях, в полых тонкостенных деталях, в деталях, где резьба применяется для регулировки.

У резьб с крупным шагом статическая несущая способность выше, чем у резьб с мелким шагом, влияние на прочность погрешностей изготовления и износа меньше.

ОСНОВНЫЕ ПАРАМЕТРЫ РЕЗЬБЫ.

ТИПЫ РЕЗЬБ И ИХ ПРИМЕНЕНИЕ

Параметры резьбы

Резьбы определяются следующими основными параметрами:

- наружный (номинальный) диаметр резьбы d - диаметр цилиндра, описанного относительно вершин наружной резьбы (или впадин внутренней резьбы);

- внутренний диаметр d1 - диаметр цилиндра, вписанного в вершины внутренней резьбы (или впадины наружной резьбы);

- средний диаметр d2 - диаметр воображаемого цилиндра, поверхность которого пересекает витки резьбы таким образом, что ширины впадин равны;

- шаг резьбы Р - расстояние между параллельными сторонами двух рядом лежащих витков, измеренное вдоль оси, Ph - ход резьбы, т.е. расстояние между одноименными сторонами одного и того же витка в осевом направлении;

- угол профиля α - угол между боковыми сторонами профиля, измеренный в осевой плоскости;

- угол наклона сторон профиля β - угол между стороной профиля и перпендикуляром к оси резьбы. Для резьб с симметричным профилем β = 0,5 α. Для резьб с асимметричным профилем (упорной или конической) угол наклона каждой стороны определяется независимо;

- высота исходного треугольника Н - высота остроугольного профиля, полученного при продолжении боковых сторон профиля до их пересечения. Рабочая высота профиля Н1 - высота плоскосрезанного теоретического профиля, равная полуразности наружного и внутреннего диаметров. Для метрических резьб Н = -0,866025 Р , Н1 = 0,54126 Р .

- угол подъема резьбы (винтовой линии)

,

,

где n0 - число заходов.

Для однозаходных резьб Рh = Р.

Типы резьб и их применение

По назначению резьбы делят на крепежные, ходовые, крепежно-уплотнительные.

Крепежные резьбы предназначены для скрепления деталей, их выполняют, как правило, треугольного профиля. Они имеют повышенное трение, обеспечивающее меньшую опасность ослабления затянутой резьбы,

Крепежно-уплотнительные резьбы служат как для скрепления деталей, так и для предохранения от вытекания жидкостей. Профиль треугольный, но без радиальных зазоров и с плавными закруглениями.

Ходовые резьбы служат для передачи движения (в ходовых и грузовых винтах). Для уменьшения трения эти резьбы выполняют трапецеидальными с симметричным и с несимметричным профилем (упорные). Применяют также резьбы с прямоугольным профилем.

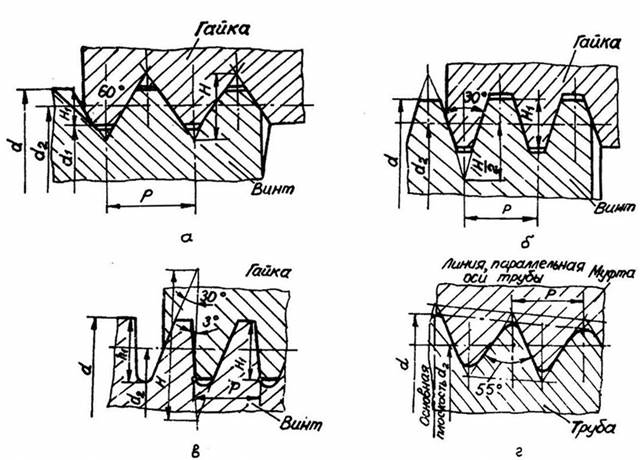

МЕТРИЧЕСКАЯ РЕЗЬБА (рис. 1, а) является основной треугольной резьбой. Относится к крепежным резьбам. Имеет угол профиля α = 60°. ГОСТ устанавливает диаметры в диапазоне 0,25 ...600 мм и шаги 0,075 ... 6 мм. Метрические резьбы могут иметь крупный шаг (при диаметрах 0,25 ... 68 мм) и мелкий шаг (при диаметрах 1 ... 600 мм).

С уменьшением шага Р при данном наружном диаметре увеличивается внутренний диаметр d1 и, следовательно, увеличивается площадь сечения и прочность нарезанного стержня.

ТРАПЕЦЕИДАЛЬНАЯ РЕЗЬБА (рис. 1, б) является резьбой для передачи движения (в ходовых и грузовых винтах). Трапецеидальная резьба имеет угол профиля α = 30°, Н = 0,5 Р. Она имеет меньшие потери на трение, чем треугольная резьба. Эта резьба стандартизирована в диапазоне диаметров от 8 до 640 мм, выполняется с мелкими, средними я крупными шагами.

УПОРНАЯ РЕЗЬБА (рис. 1, в) относится также к резьбам для передачи движения, используется для витков с большой односторонней осевой нагрузкой. Профиль витков - несимметричный трапецеидальный. Угол наклона рабочей стороны профиля для повышения КПД, выбран равным 3°. Угол наклона нерабочей стороны профиля 30°, Н = 0,75 Р.

ТРУБНАЯ РЕЗЬБА (рис.1, г) служит для соединения труб и арматуры трубопроводов; представляет собой мелкую дюймовую резьбу, в которой вместо шага задается число ниток на дюйм, а угол профиля равен α = 55°, Наружный диаметр измеряют в дюймах (1" = 25,4 мм), шаг задается числом ниток винтовой линии на 1" длины нарезанного стержня. Дюймовая резьба по номинальному диаметру изменяется в пределах 3/16 - 4", а число ниток на 1'' - в пределах 24-3. Резьбу выполняют с закруглениями профиля и без зазоров по выступам и впадинам для улучшения уплотнений. Трубная резьба крепежно-уплотнительная. За основной (номинальный) размер, характеризующий резьбы и указываемый в обозначении резьбы, принят условный внутренний диаметр трубы (проход в свету).

Рис. 1. Типы резьб и их основные параметры.