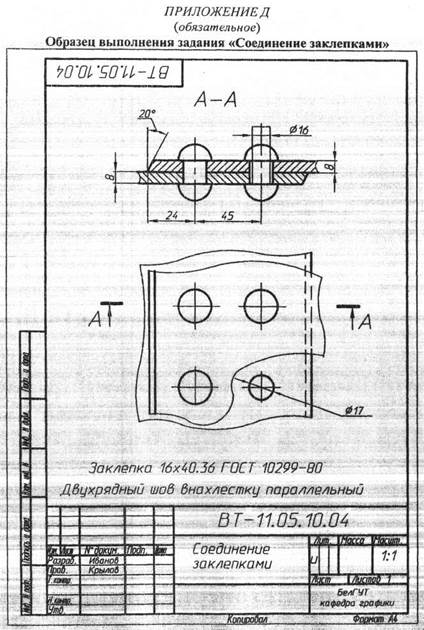

Расчет соединения заклепками

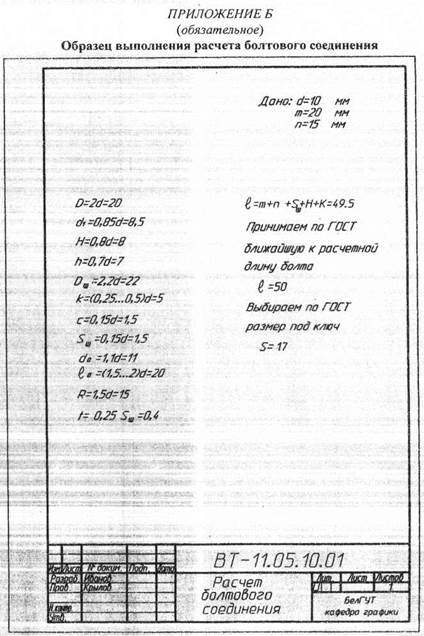

Диайетр стержня заклепки определяется из условия d - 8 + (6...8) мм и окончательно принимается по ГОСТу - ближайшее большее значение к расчетному. Диаметр отверстия под заклепку принимаем do~ d + 1 мм. Длина заклепки определяется по формулам: 2 « 2 Ь +1,5 d- для соединения внахлестку, It = 6 + 2 51 + 1>5 d- для стыкового соединения, тт д - толщина склепываемых листов, 6/ ~ толщина накладки, принимаемая равной 2/36. Окончательная длина заклепки принимается по ГОСТу из ряда предпочтительных чисел. Расстояние между заклепками в ряду (шаг) определяется по формулам: / = 2 d0 + 8 — для однорядного шва, Г*~ 2,6'•# 4 15 - для двухрядного шва. Значение величины С и Сл (дорожка) принимается: С == 1,5 d, Сх - 0,8 / - при параллельном расположении заклепок, С| = 0,6/- при шахматном.

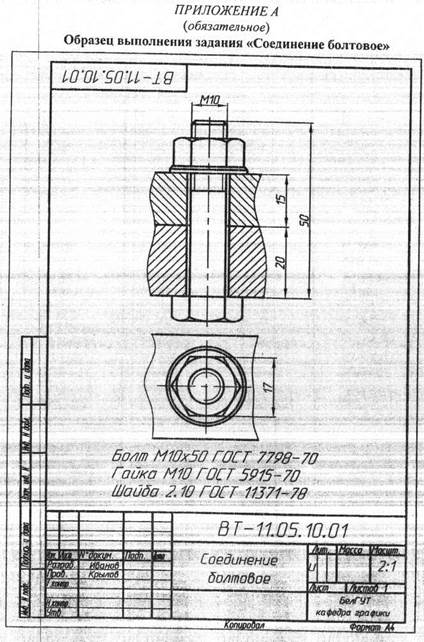

Заклепочное соединение вычерчивается в двух видах с полным разрезом на 'месте главного вида. На поле чертежа записывается условное обозначение заклепки.

На чертеже должны быть указаны численные значения размеров 5, 6,, d, d0> С, pi, /, а также длина 2 заклепки.

Рисунок 26 - Виды заклепочных соединений

|

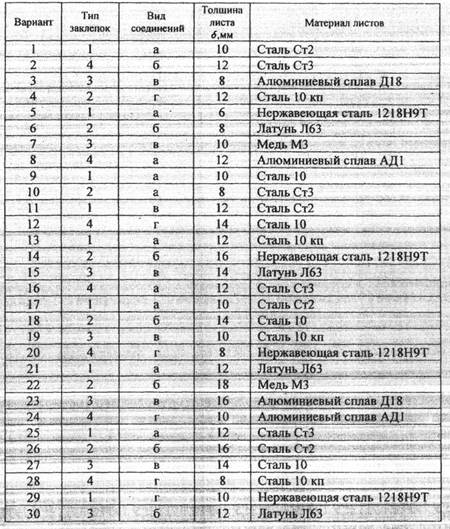

Таблица 13- Варианты соединения заклепками

СПИСОК ЛИТЕРАТУРЫ

1 Чекмарев, А.А.Справочник по машиностроительному черчению - 2-е

изд. перераб/ А.А Чекмарев,В.К. Осипов. М : Высшая школа, 2000. - 439 с.

2 Левицкий, В, С. Машиностроительное черчение и автоматизация

выполнения чертежей/ B.C. Левицкий - ML: Высшая школа, 1998.- 423с.

3 Федореико, В,А, Справочник по машиностроительному Черчению/

В.А. Федоренко, АИ. Шошин. - Л.: Машиностроение, 1981.-416 с.

4 Новичихина,Л. И.Справочник по техническому черчению/ ЛИ. Но-

вичихина- Минск : Вышэйшая школа, 1976.-238 с.

5 Анурьев, В. И.Справочник конструктора-машиностроителя. Т.1/

ВИ.Анурьев - 5~е изд., перераб. й доп. - М.: Машиностроение, 1979,- 729 с.

6 Анурьев, В. И.Справочник конструктора-машиностроителя;

Т 2/В И Анурьев - М: Машиностроение, 1982. - 584 с.

7 Анурьев, В. И.Справочник констру ктора, машиностроителя..

Т. 3/В. И. Анурьев. - М: Машиностроение, 1982. - 576 с.

|

|

|

|

|

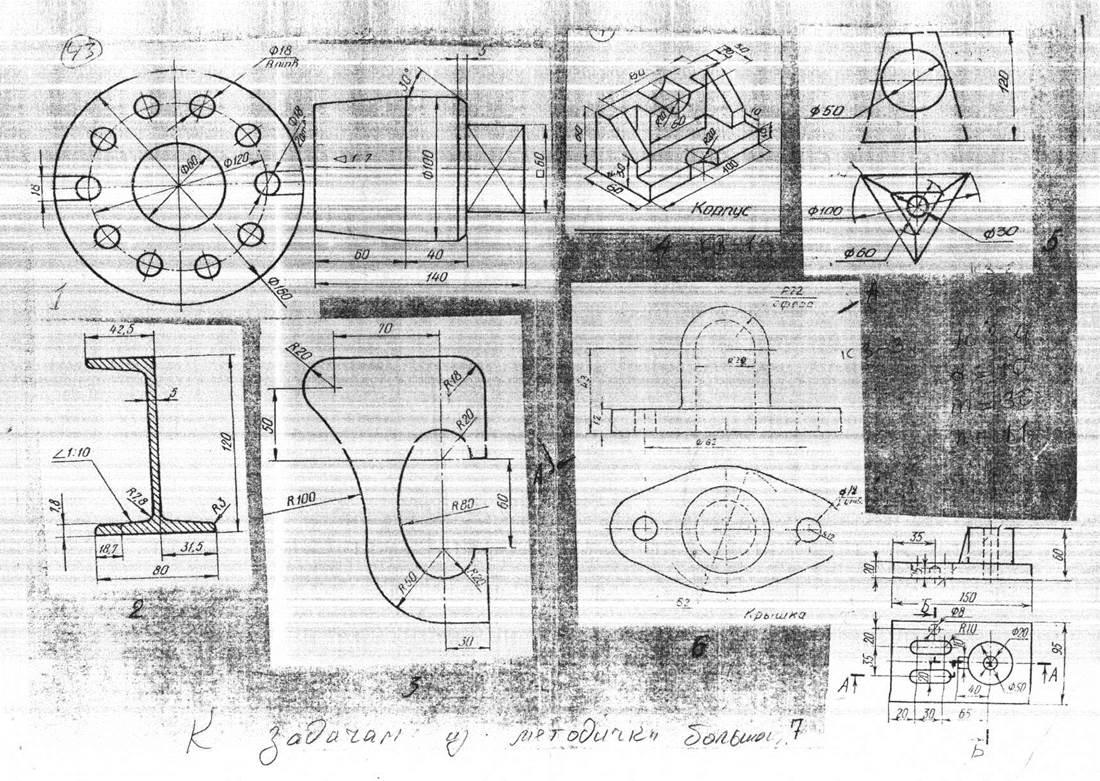

Варианты заданий для выполнения 6-ти задач

| № варианта | № страницы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

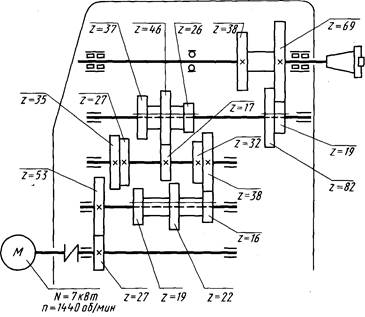

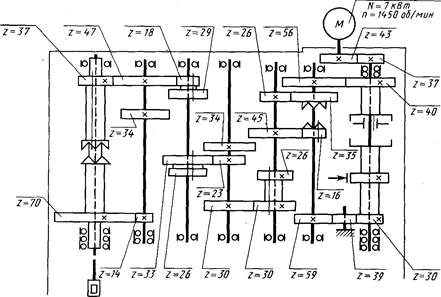

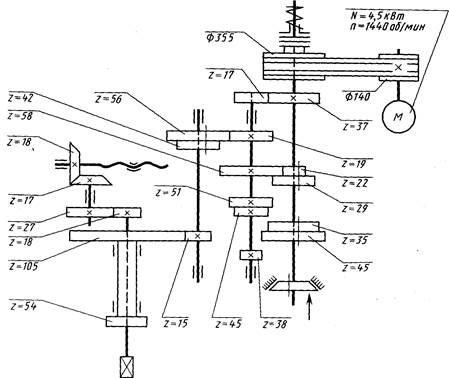

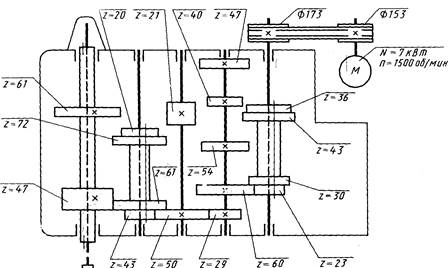

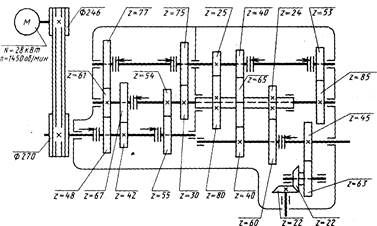

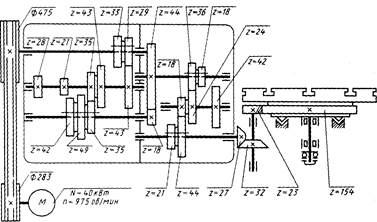

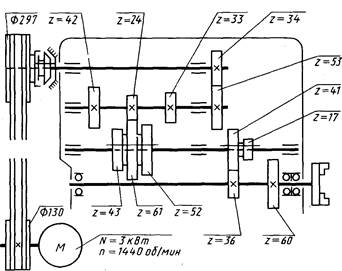

Выполнить чертеж кинематической схемы узла металлорежущего станка

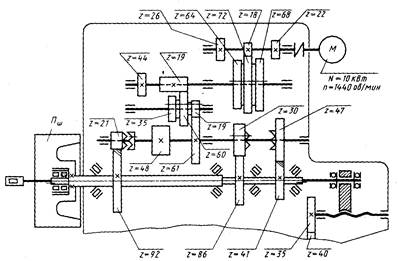

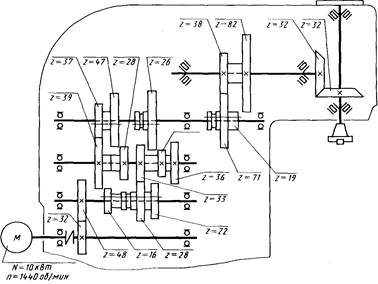

Вариант 1, 16. Кинематическая схема коробки скоростей универсально-фрезерного горизонтального станка 6М82

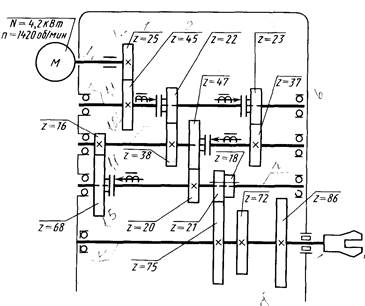

Вариант 2, 17. Кинематическая схема коробки скоростей радиально-сверлильного станка 257

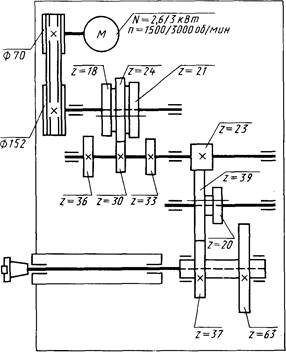

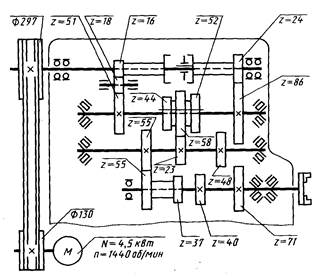

Вариант 3, 18 Кинематическая схема коробки скоростей поперечно-строгального станка 7В36

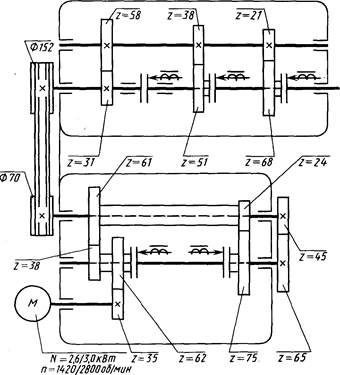

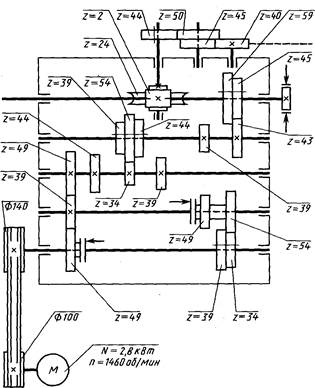

Вариант 4, 19 Кинематическая схема коробки скоростей вертикально-сверлильного станка 2А150

Вариант 5, 20 Кинематическая схема коробки скоростей карусельного станка 1508

Вариант 6, 21 Кинематическая схема коробки скоростей карусельного станка 1553

Вариант 7, 22 Кинематическая схема коробки скоростей горизонтально-расточного станка 2620А

Вариант 8, 23 Кинематическая схема коробки скоростей автомата 1341П

Вариант 9, 24 Кинематическая схема коробки скоростей фрезерного полуавтомата 6441 Б

Вариант 10, 25 Кинематическая схема коробки подач токарно-револьвер-ного станка 1П325

Вариант 11, 26 Кинематическая схема коробки скоростей вертикально-фрезерного станка 6Н12

Вариант 12, 27 Кинематическая схема коробки скоростей зубодолбежного полуавтомата 5140

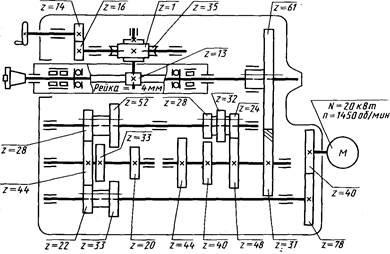

Вариант 13, 28 Кинематическая схема коробки скоростей токарно-револьверного станка 1П326

Вариант 14, 29 Кинематическая схема коробки скоростей продольно-фрезерного станка 6652

Вариант 15, 30 Кинематическая схема коробки скоростей токарно-револьверного станка 1336М

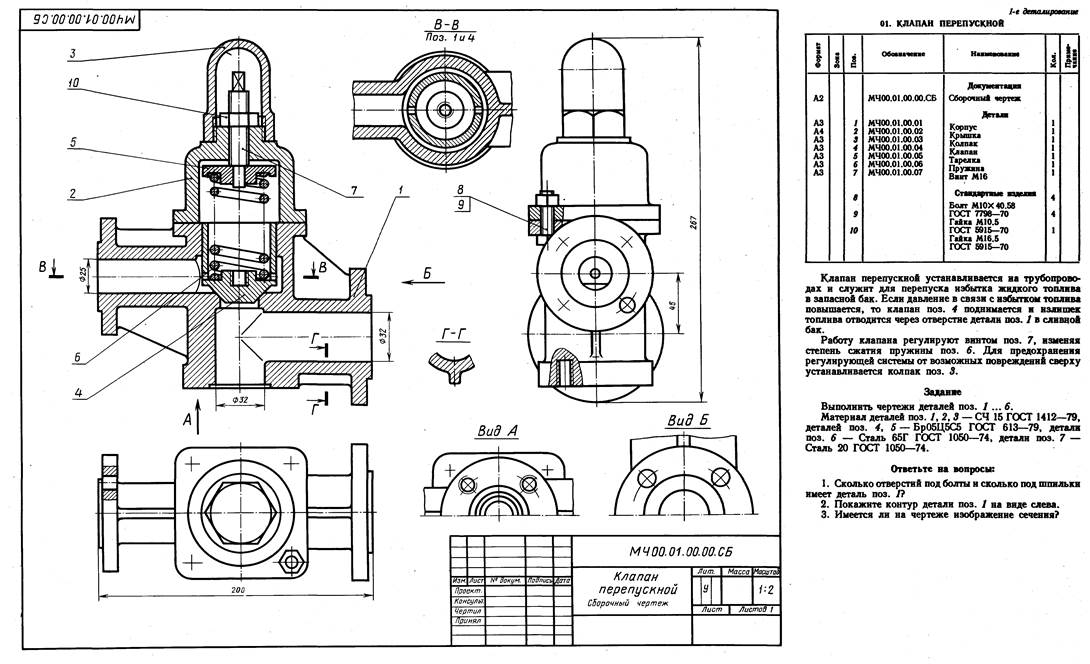

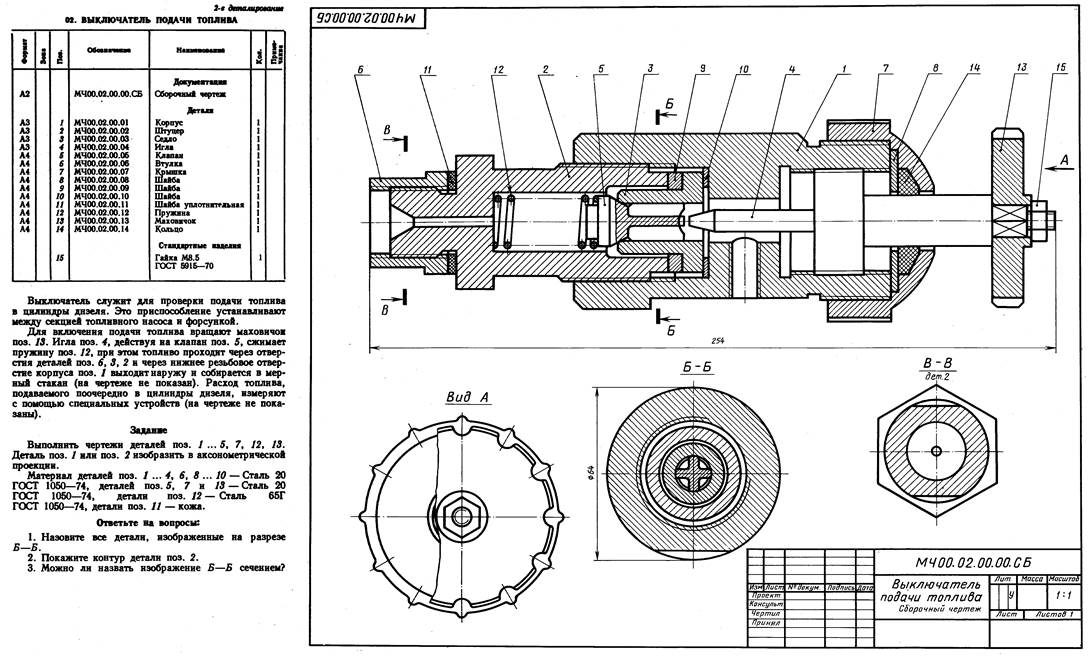

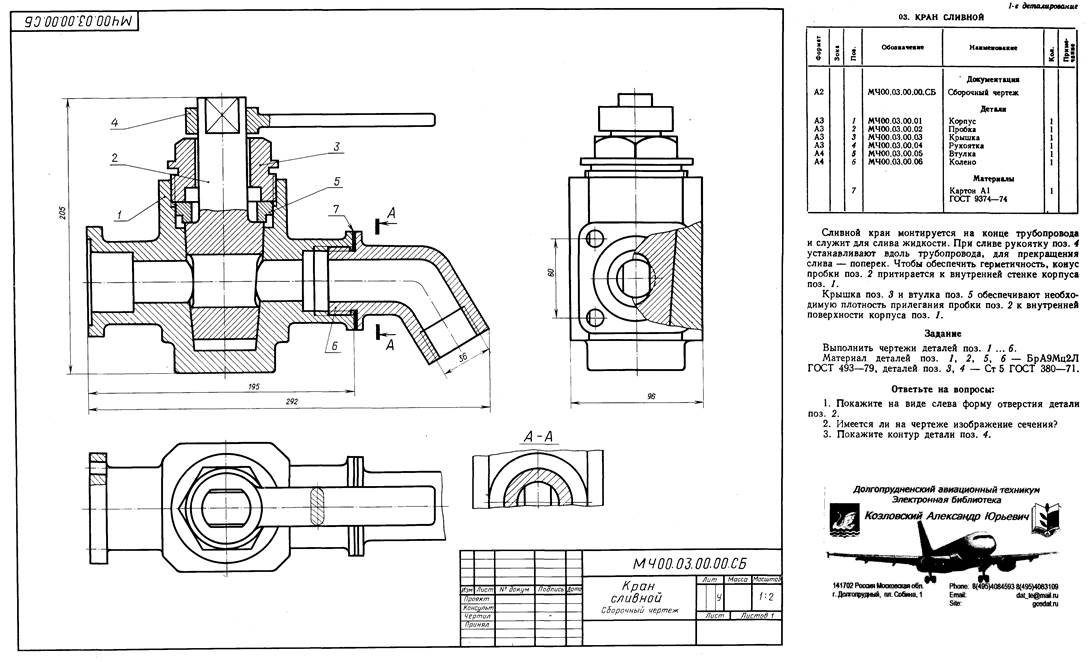

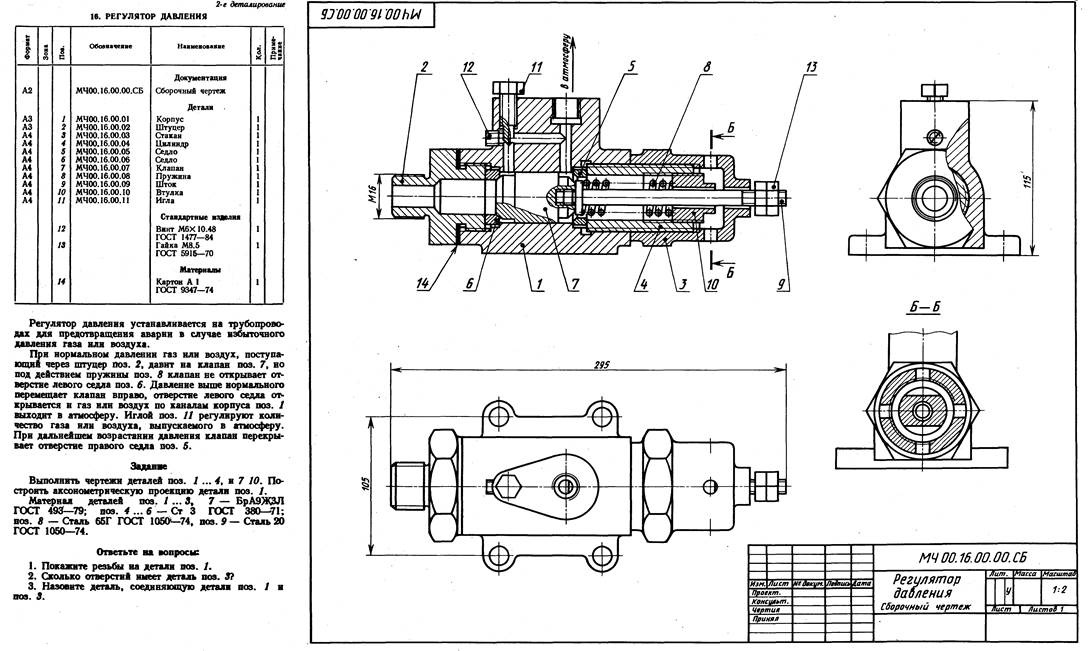

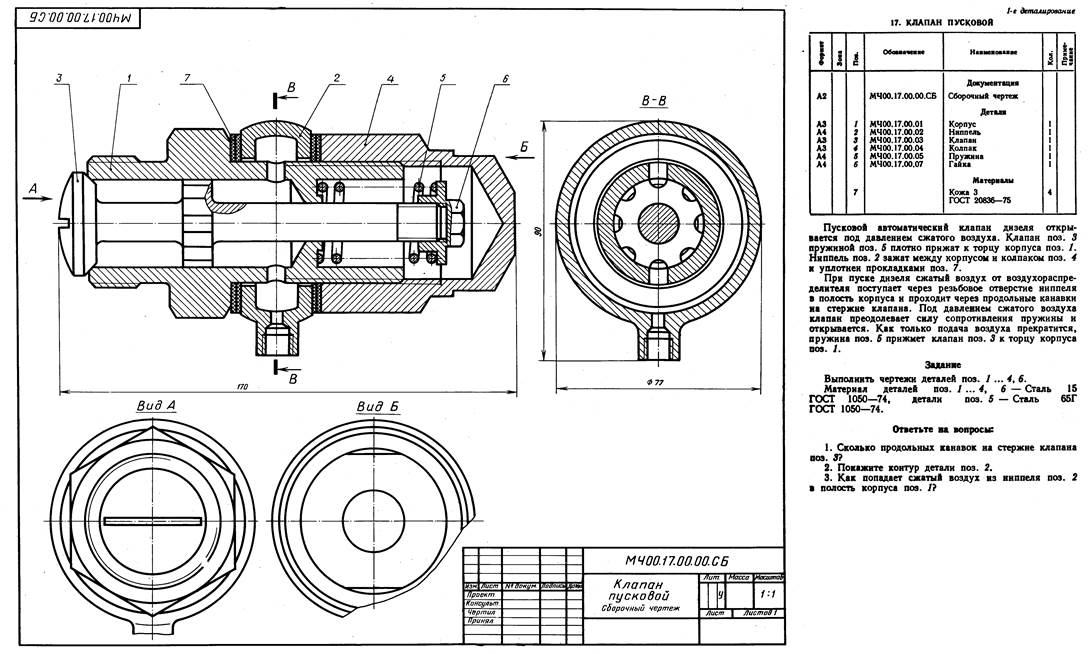

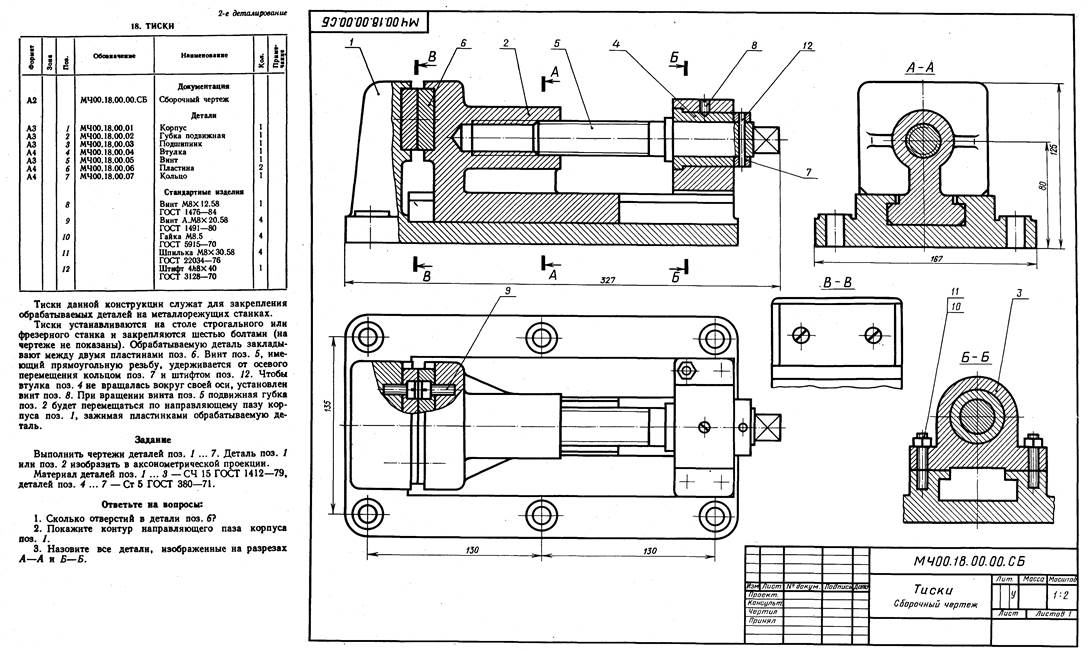

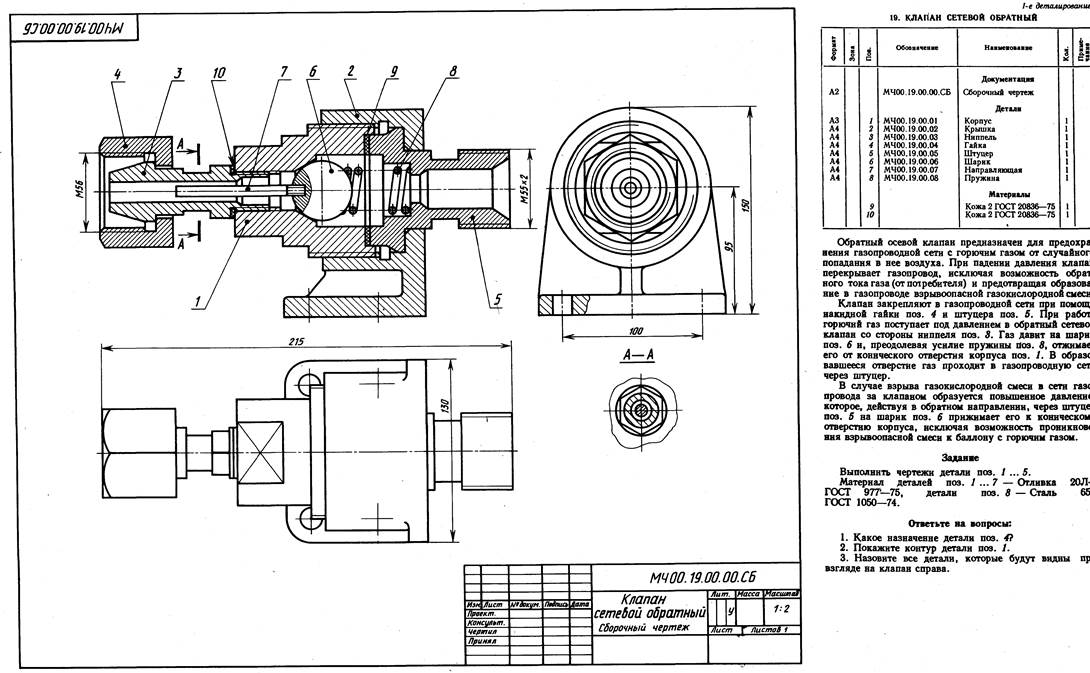

ПОРЯДОК ДЕТАЛИРОВАНИЯ СБОРОЧНОГО ЧЕРТЕЖА

После того как сборочный чертеж прочитан, приступают к его деталированию.

1. Перед началом работы по деталированию отмечают в спецификации все оригинальные детали, так как стандартизованные, нормализованные и покупные детали должны быть исключены из процесса деталирования. Обычно начинают с изображения простых деталей, что отвечает педагогическому требованию: от простого к сложному. В спецификации находят наименование изображаемой детали; материал, из которого она изготовлена, — ее масса.

2. Находят деталь на всех изображениях сборочного чертежа и изучают ее внешнюю и внутреннюю форму. Определяют ее габаритные размеры.

3. Выбирают главное изображение детали в соответствии с требованиями ГОСТа 2.305—68.

Главным изображением может быть вид, разрез или сочетание вида с разрезом. Положение главного изображения детали на рабочем чертеже может и не соответствовать ее положению на главном виде сборочного чертежа.

Детали, обрабатываемые обточкой и расточкой (оси, втулки, валы, штоки, фланцы и пр.), изображают на главном виде, как правило, горизонтально, т. е. в том положении, в каком они обрабатываются на токарном станке.

4. Намёчают необходимое количество изображений (видов, разрезов, сечений, выносных элементов) исходя из требований стандарта о том, что количество изображений должно быть минимальным, но достаточным для полного представления о форме и размерах детали. Количество и характер изображений детали на рабочем чертеже могут соответствовать и не соответствовать числу изображений на сборочном чертеже.

5. Выбирают масштаб изображения детали в соответствии с ГОСТом 2,302—68. При деталировании не обязательно придерживаться одного и того же масштаба для всех деталей. Мелкие или сложные по форме детали выполняют в более крупном масштабе.

6. Выбирают формат, необходимый для выполнения рабочего чертежа в соответствии с ГОСТом 2.301—68. Если необходимо, то используют не только основные, но и дополнительные форматы.

7. Вычерчивают изображение детали и оформляют чертеж в соответствии с требованиями ГОСТа 2.109—73. На рабочем чертеже должны найти отражение и те элементы детали, которые на сборочном либо совсем не изображены, либо изображены упрощенно. К таким элементам относятся:

а) литейные и штамповочные уклоны, конусности, скругления;

б) проточки, канавки для выхода резьбонарезающего инструмента;

в) внешние и внутренние фаски;

г) галтели, переходы и т. п.

Размеры этих элементов конструкции берут не по сборочному чертежу, а из специальных стандартов, нормативных указаний и т. п.

Некоторые технологические операции выполняют в процессе сборки изделия, например: расклепывание, развальцовывание, запрессовку, сверление при сборке и др. На сборочном чертеже или в технических условиях обычно эти операции оговариваются. При выполнении рабочего чертежа деталь следует изображать в том виде, в каком она поступает на сборку, т. е. до выполнения тех технологических операций, о которых речь шла выше.

Размеры, указанные на сборочном чертеже, могут и не соответствовать масштабу, отмеченному в основной надписи. Это объясняется условиями фотографирования и клиширования чертежей. Поэтому для определения размеров детали и ее конструктивных элементов используют угловой график масштабов. Особое внимание следует обратить на то, чтобы размеры смежных, сопряженных деталей были между собой увязаны. Вместе с размерами сопряженных элементов детали должны быть проставлены допуски и посадки.

Размеры стандартных элементов детали (проточек, канавок, фасок, резьбы и пр.) должны быть проверены по соответствующим стандартам.

Обозначение классов чистоты поверхности наносят исходя из условий работы детали либо из технологии ее изготовления.

Окончательно оформляют чертеж, основную надпись, технические требования.

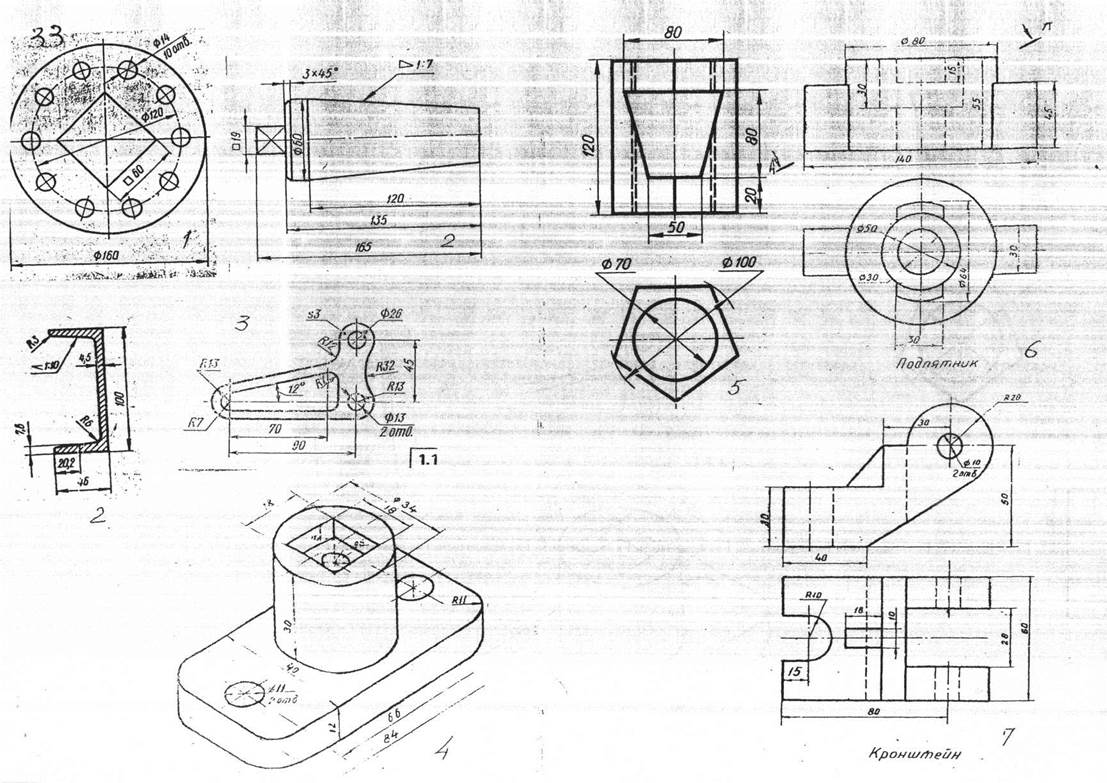

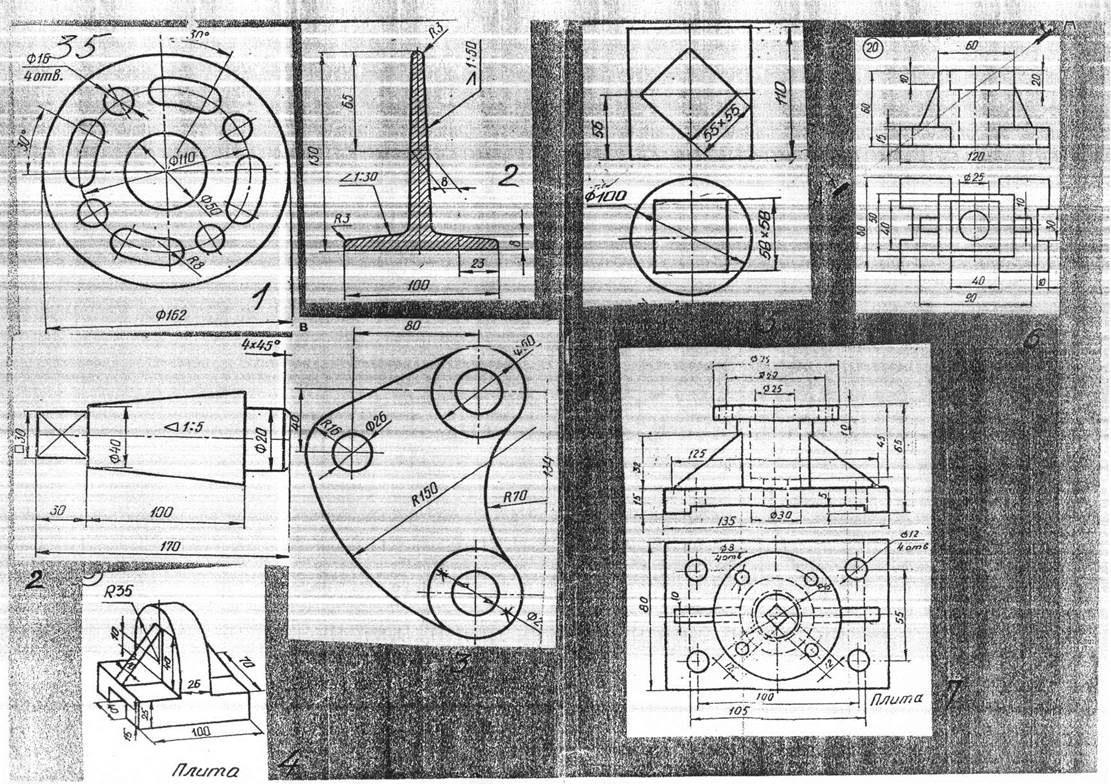

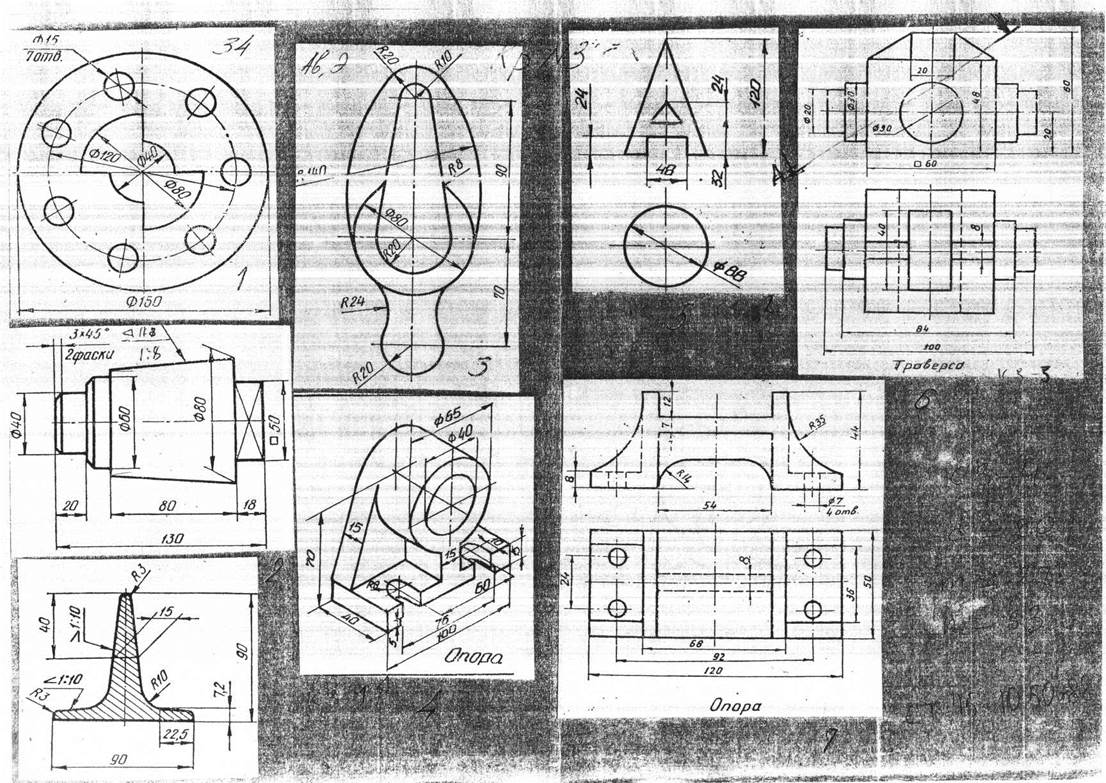

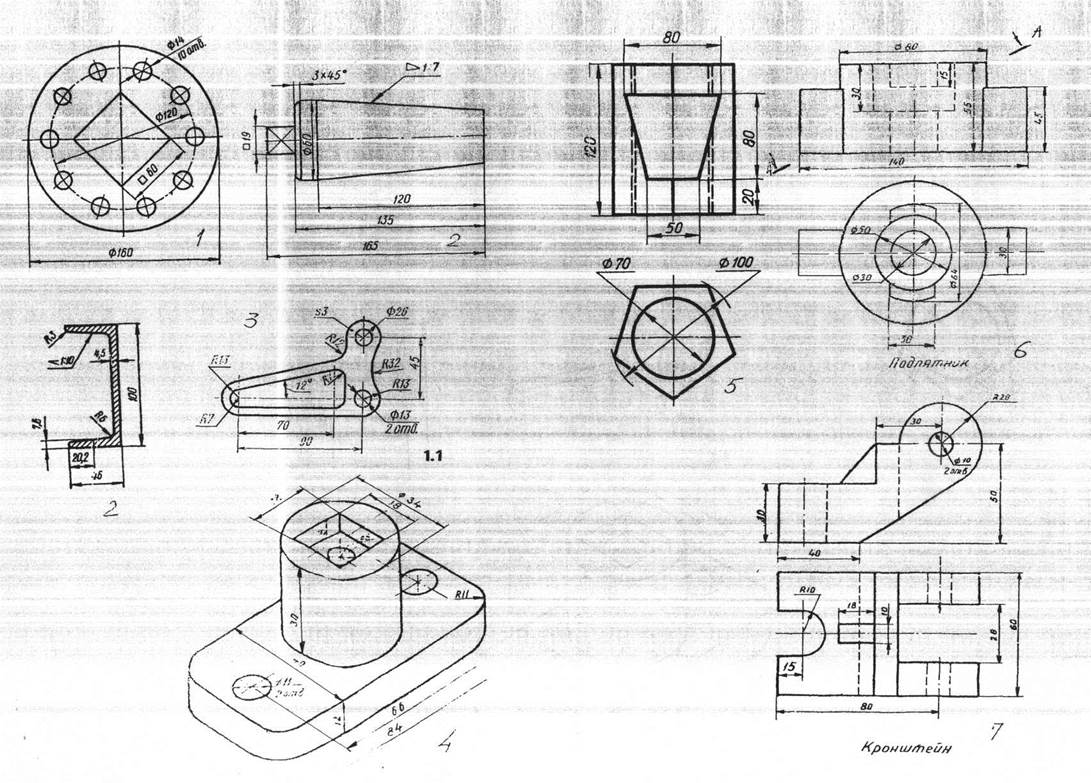

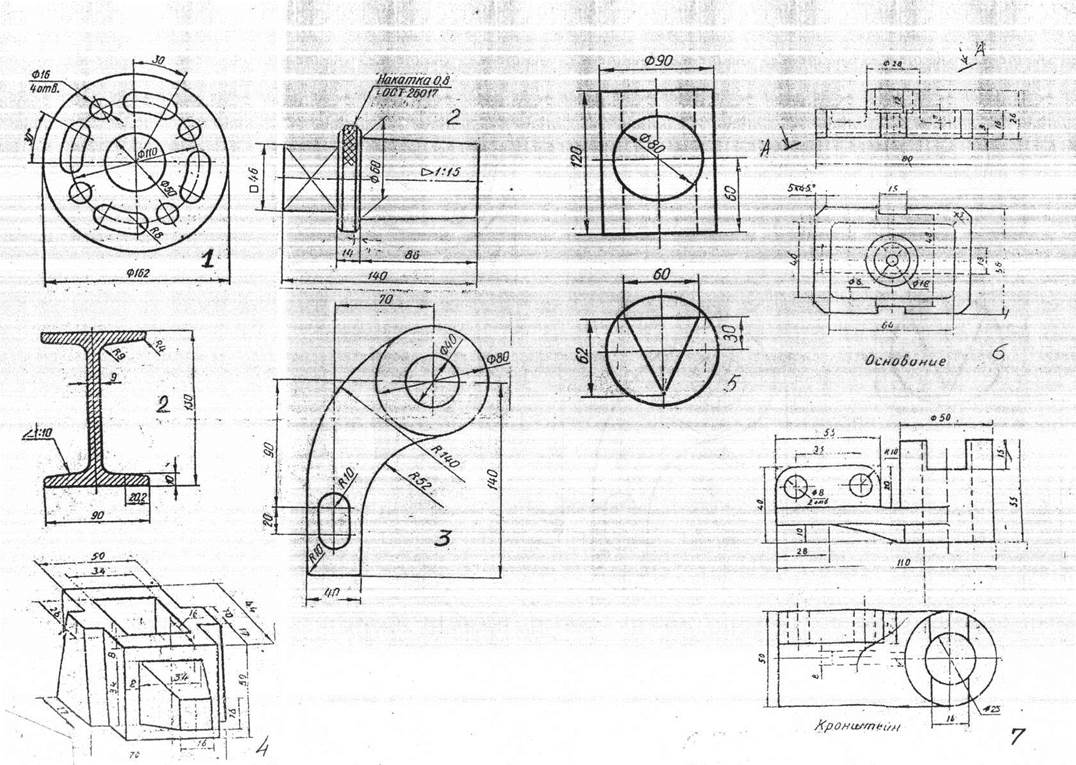

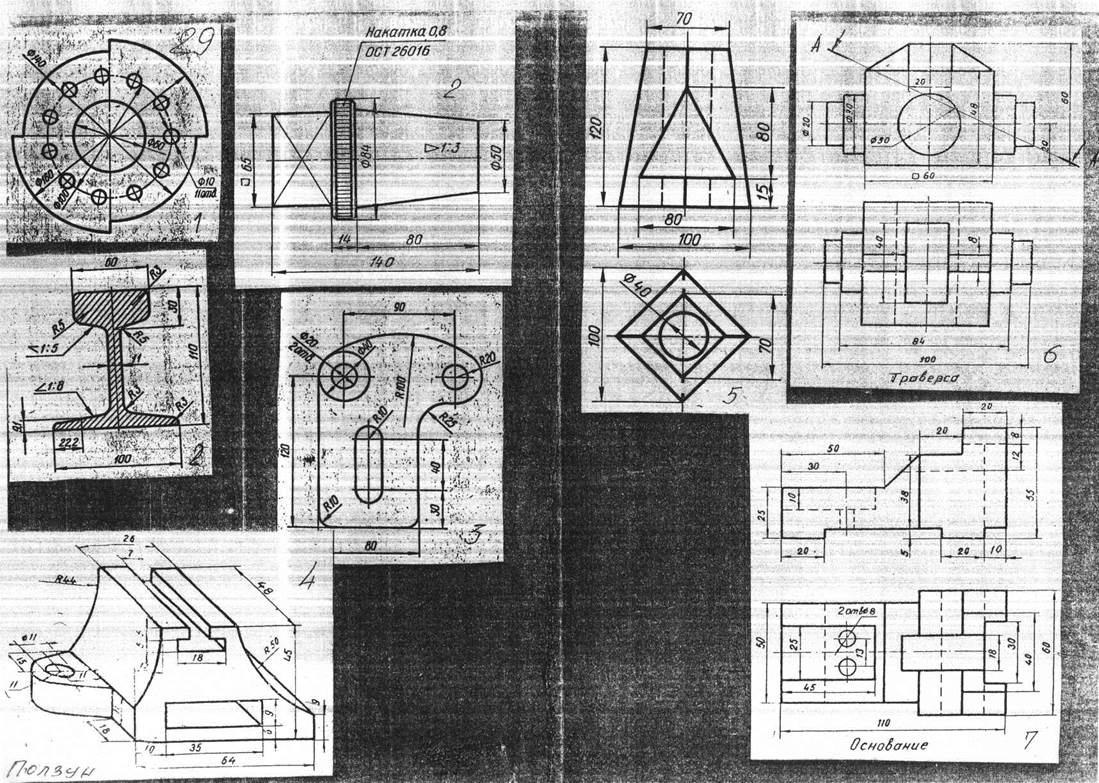

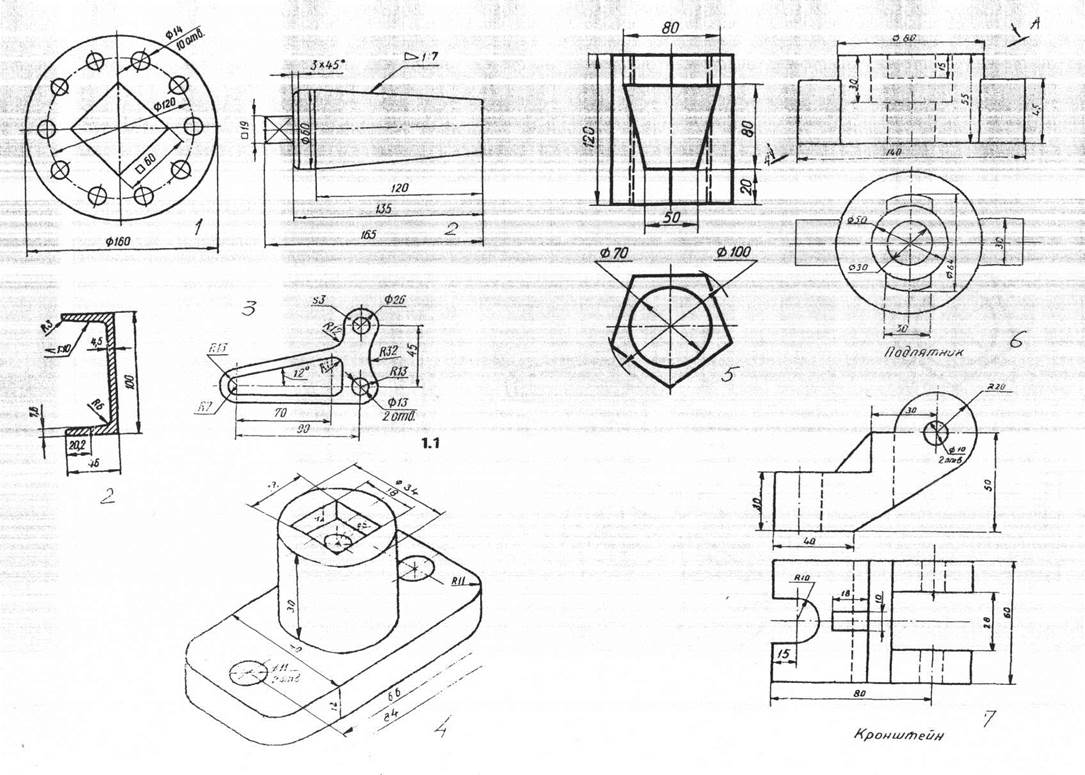

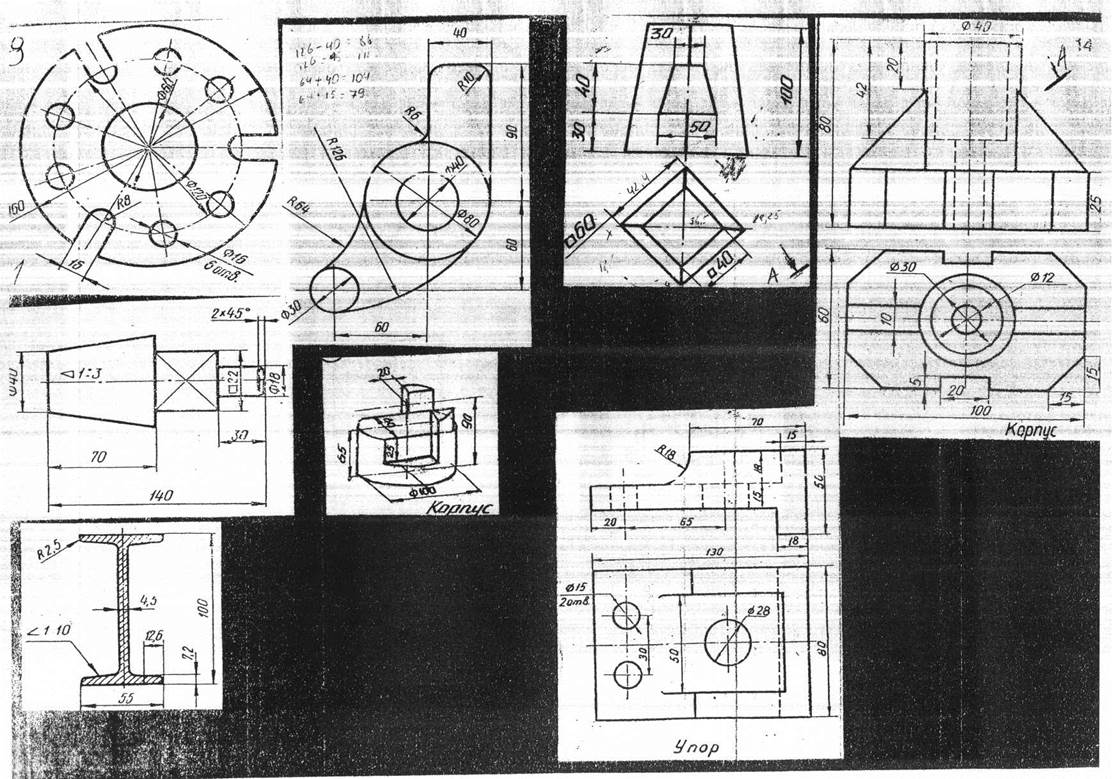

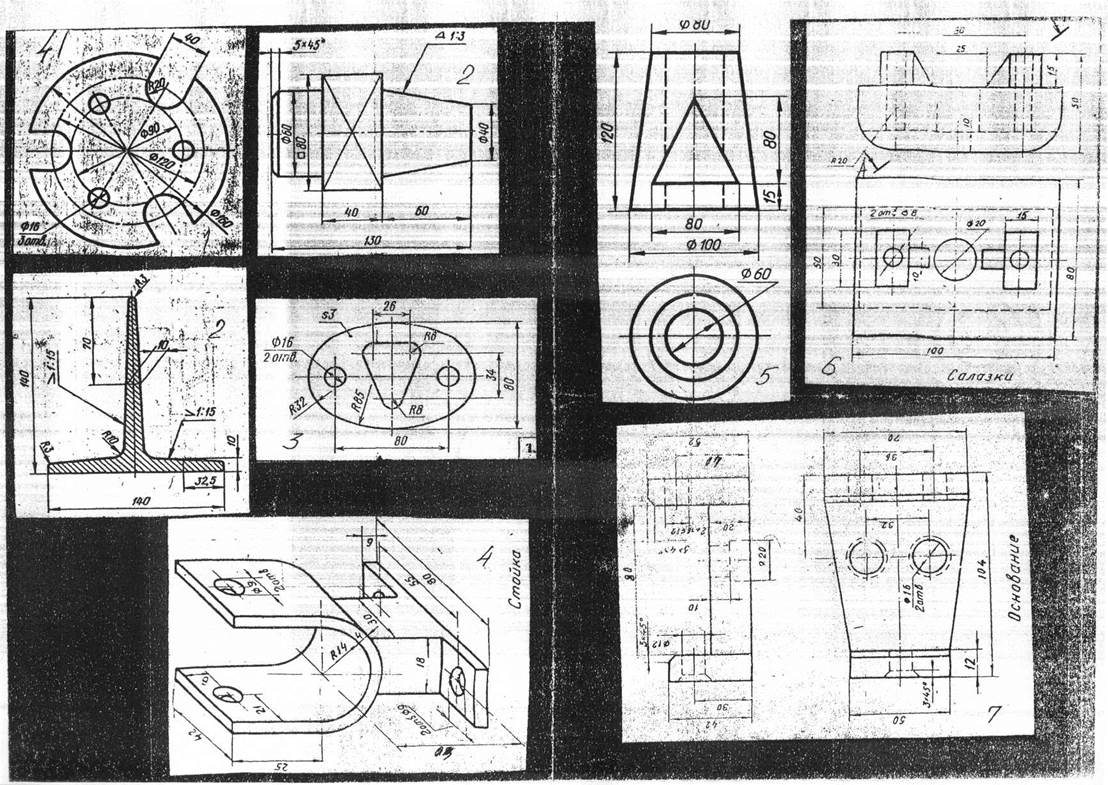

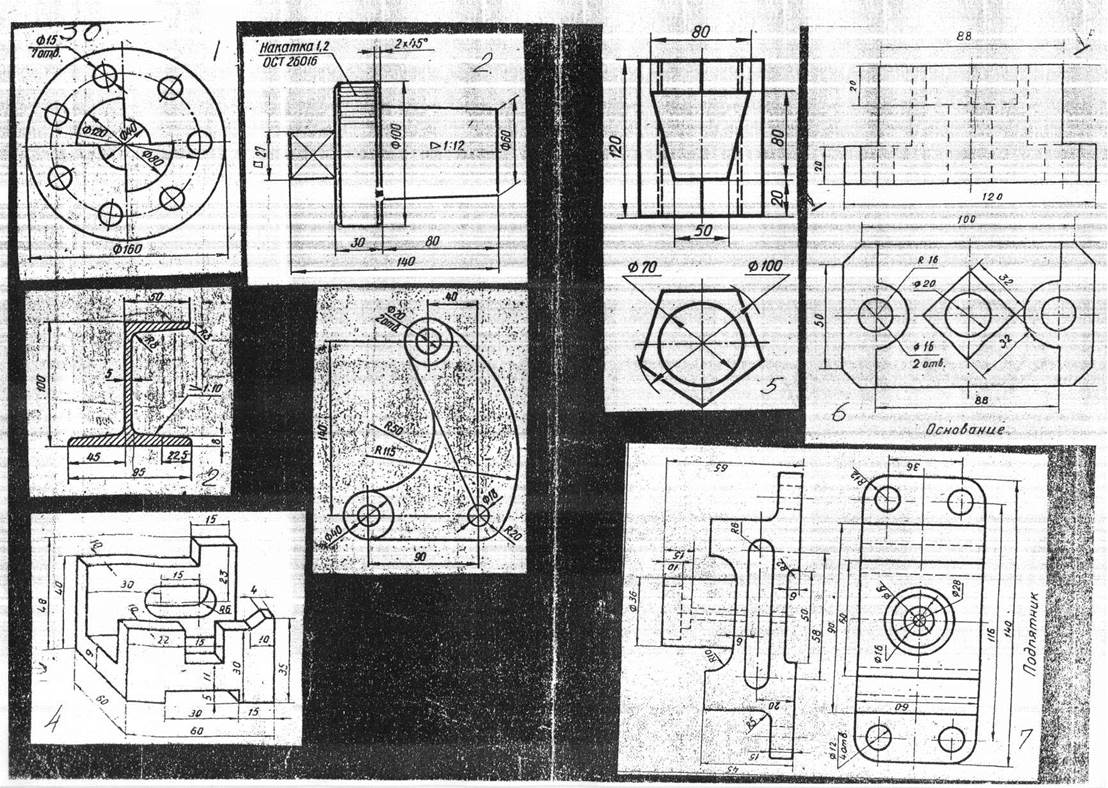

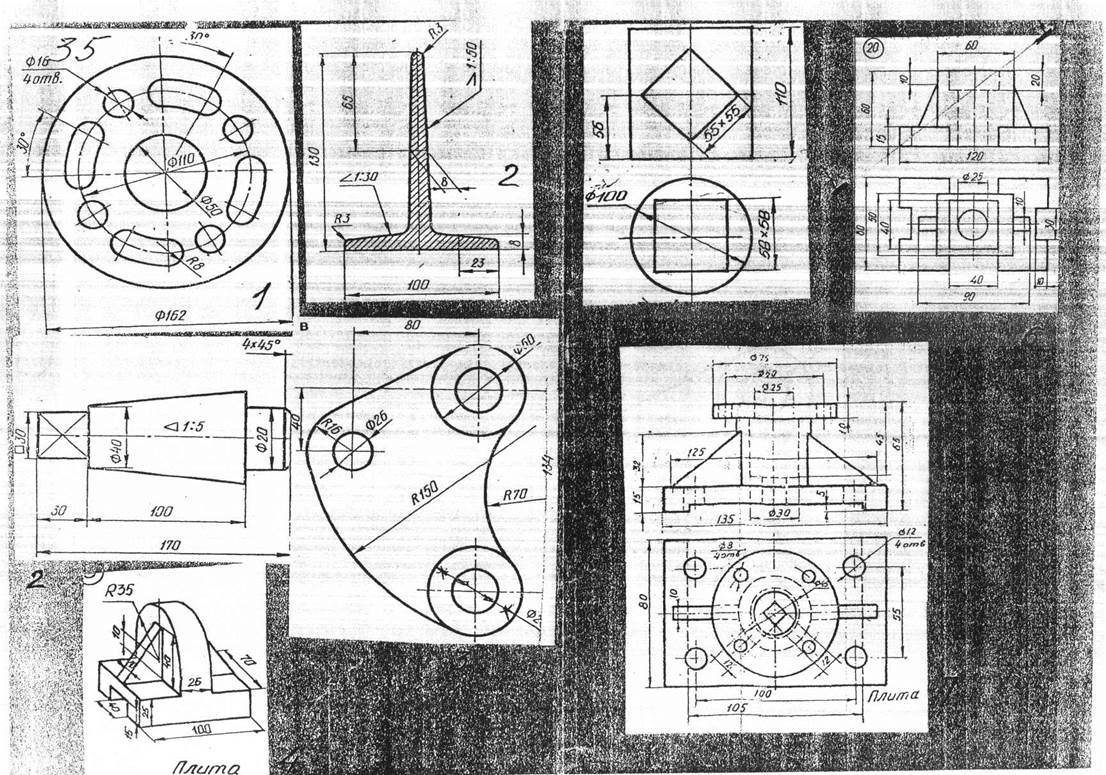

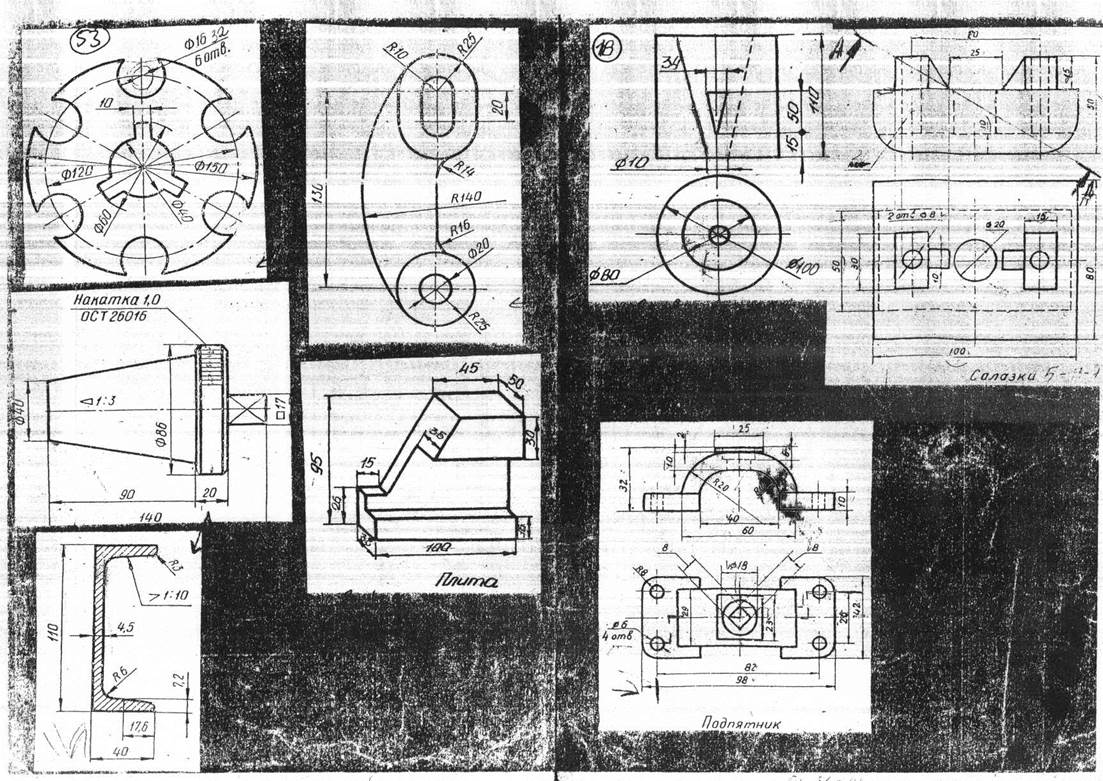

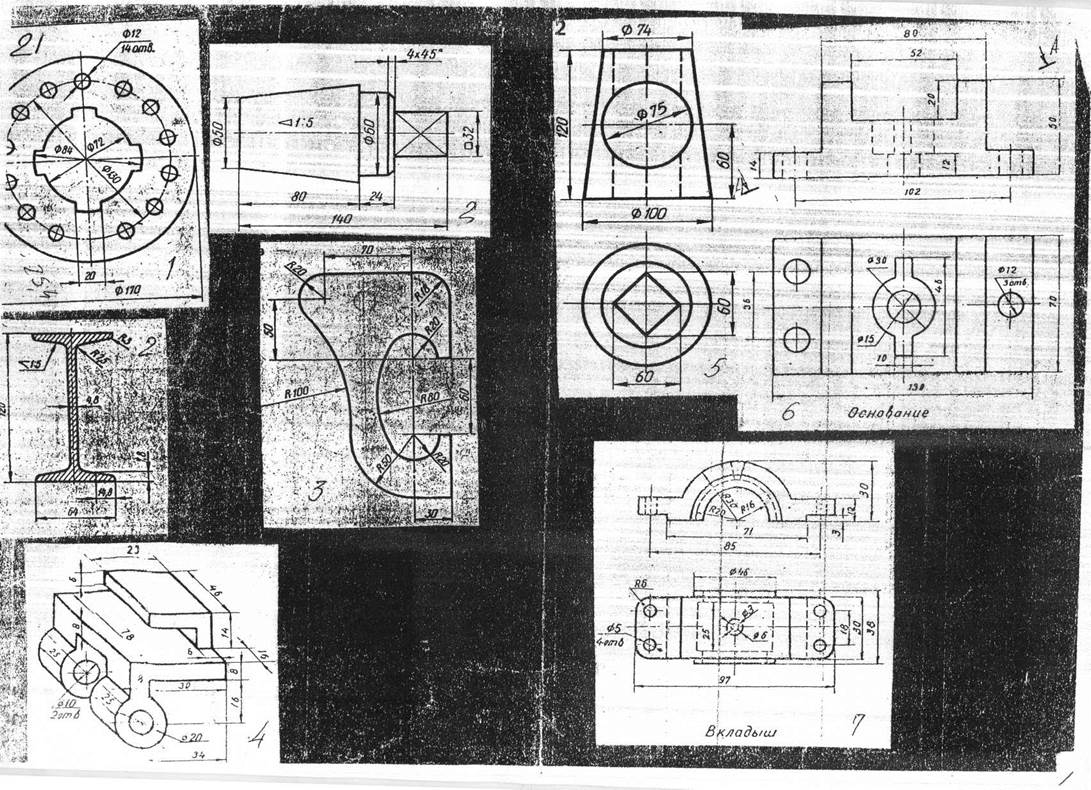

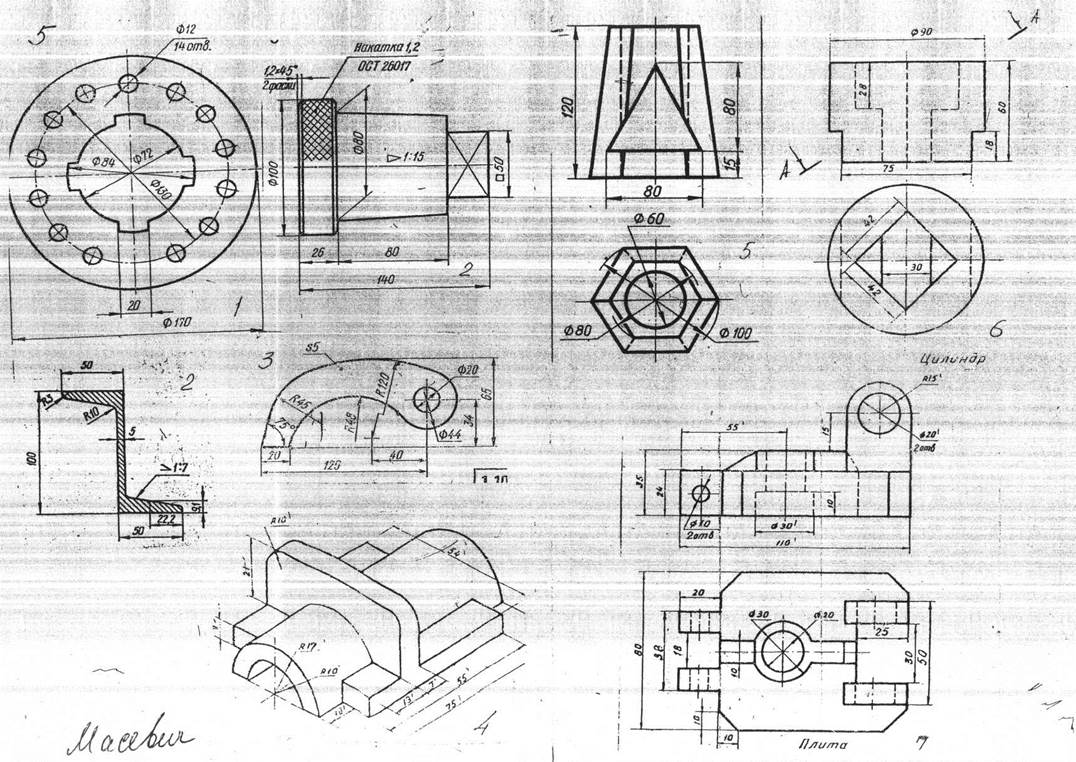

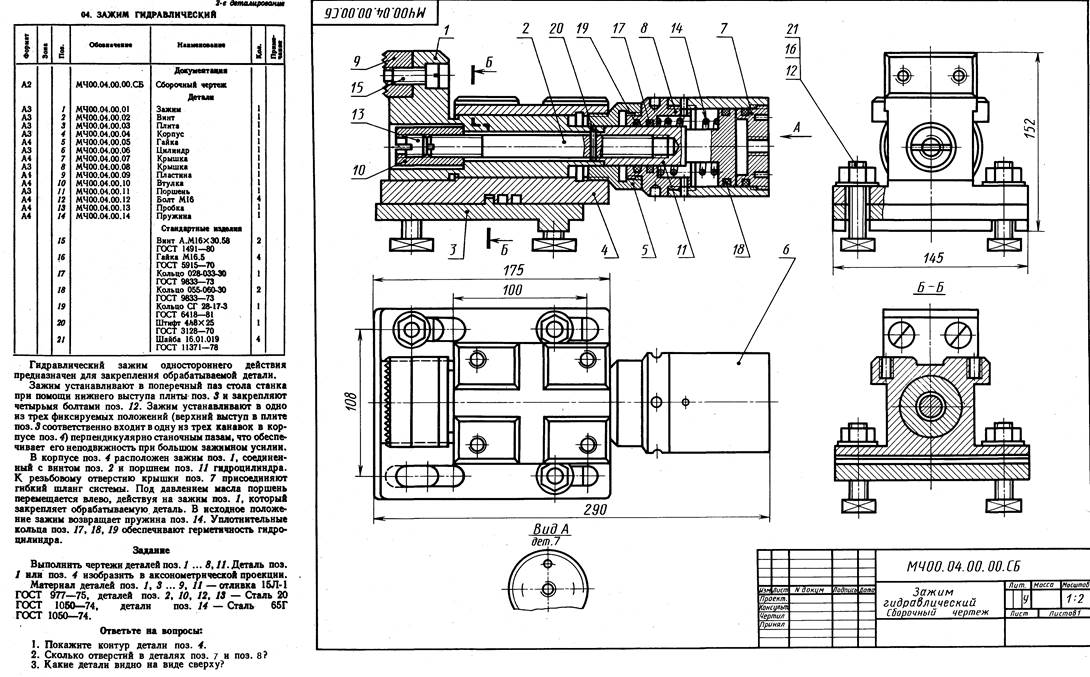

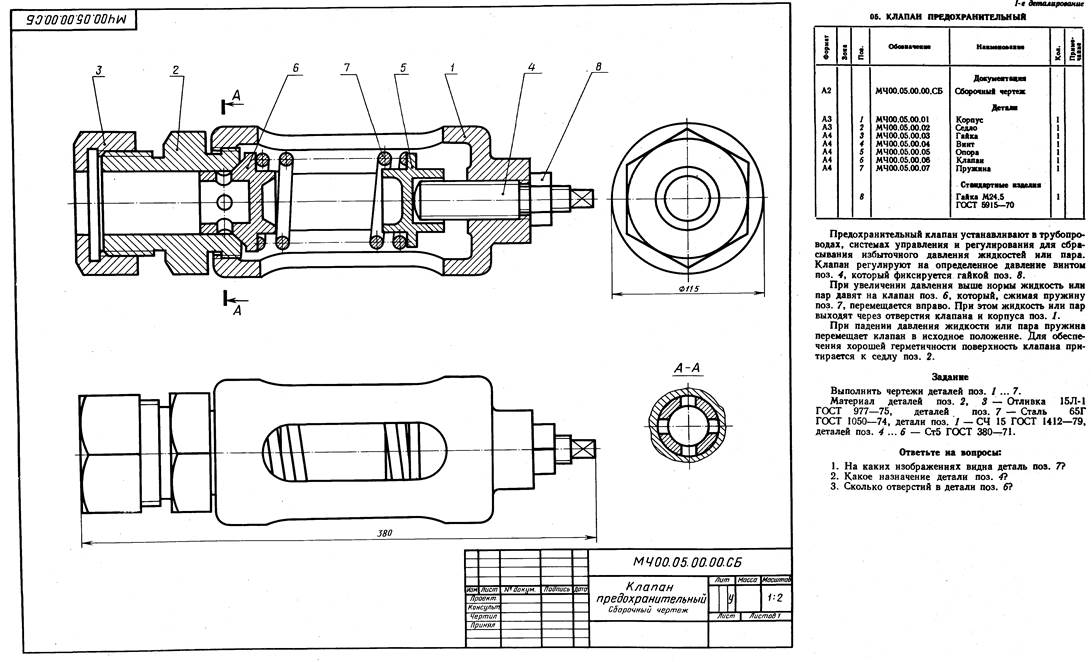

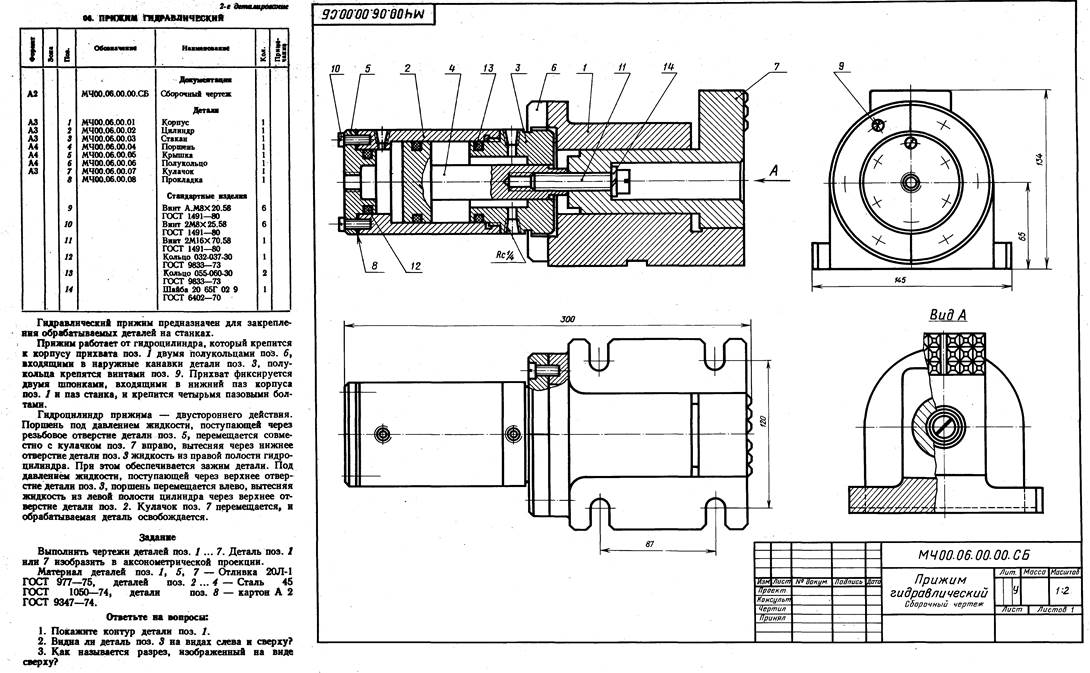

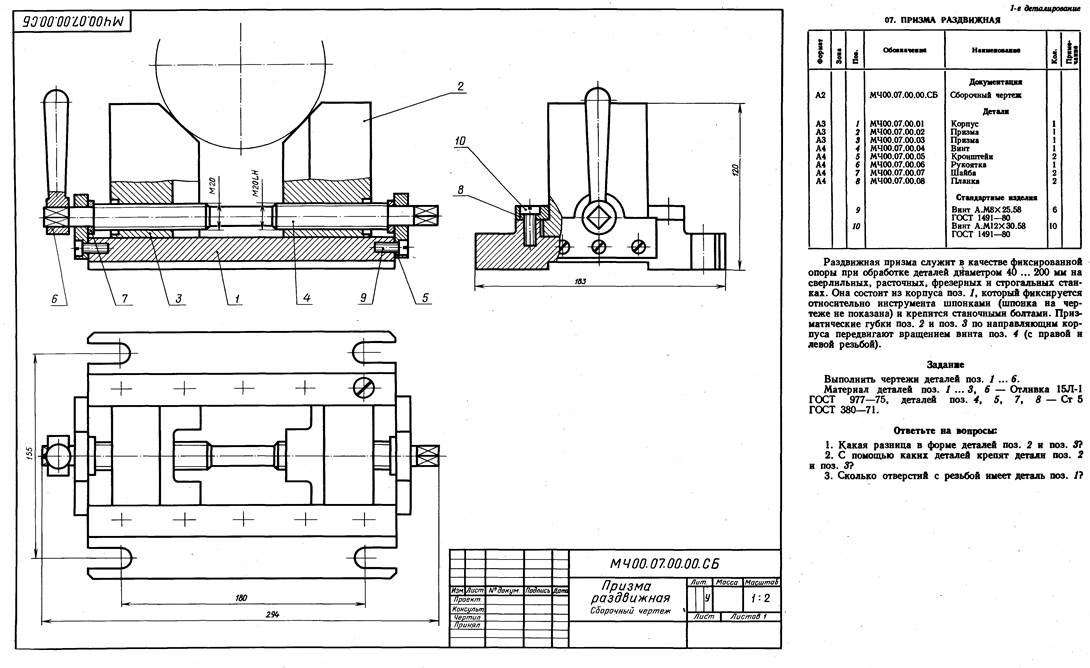

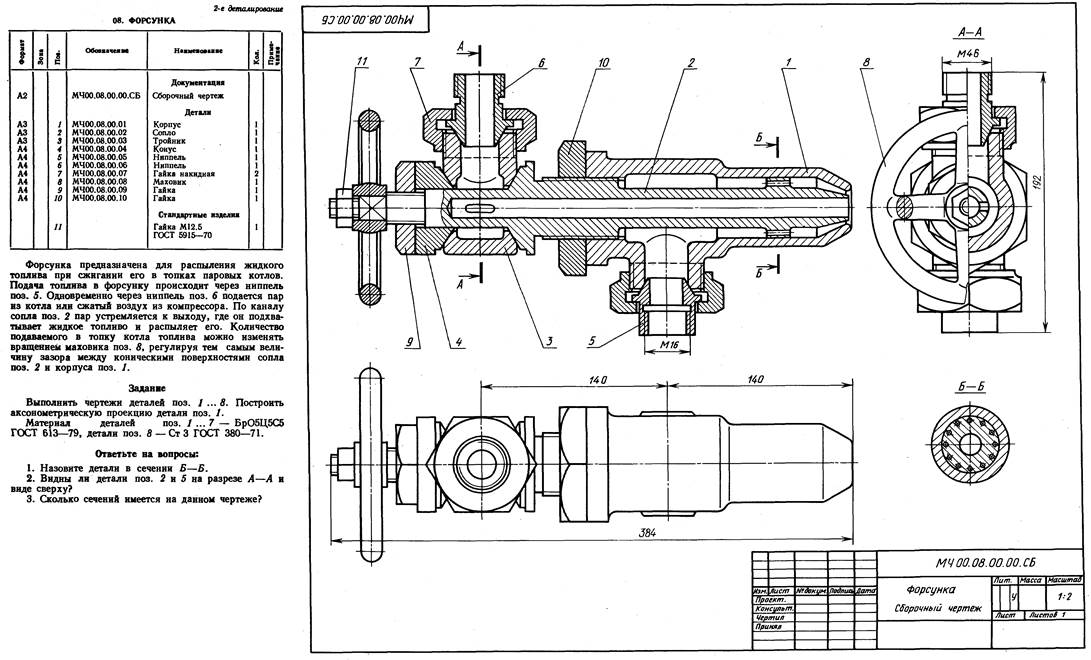

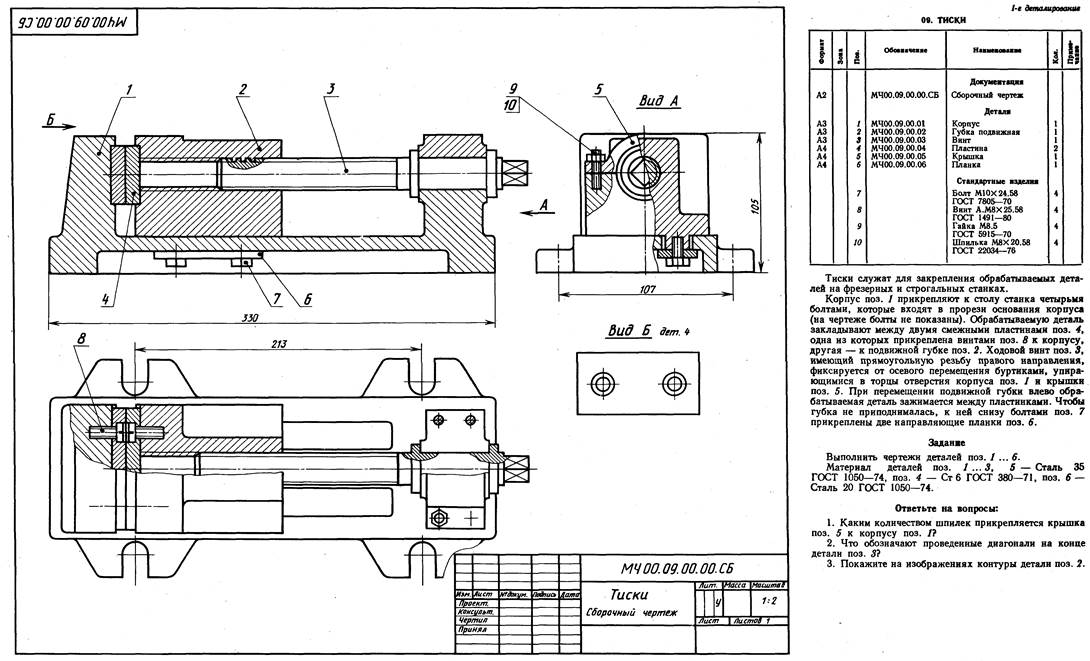

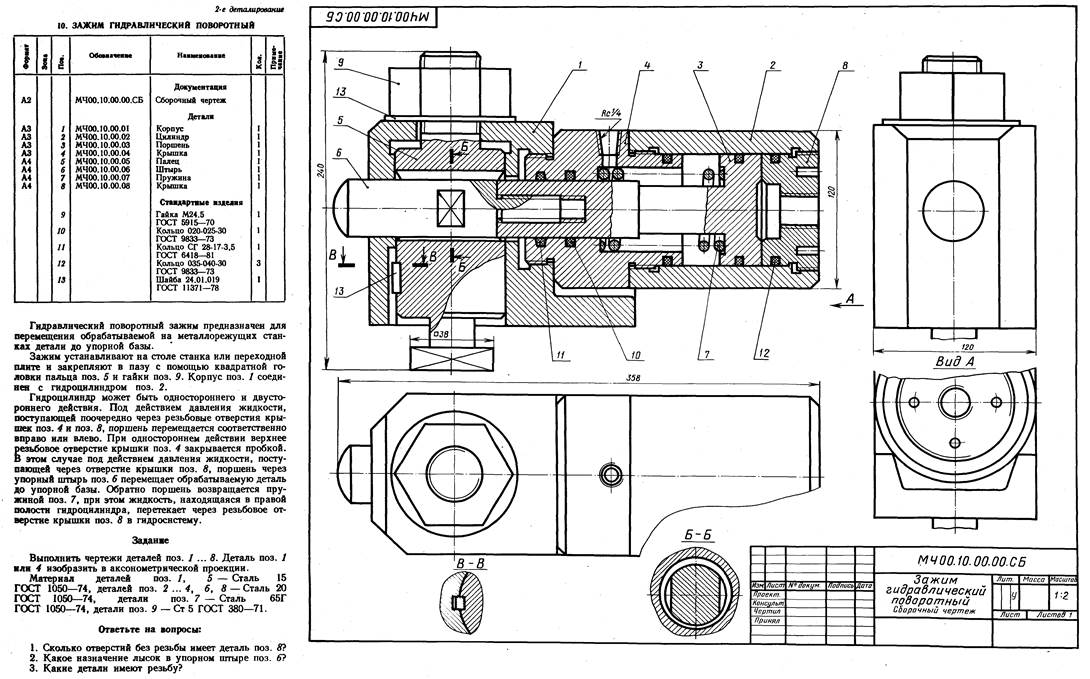

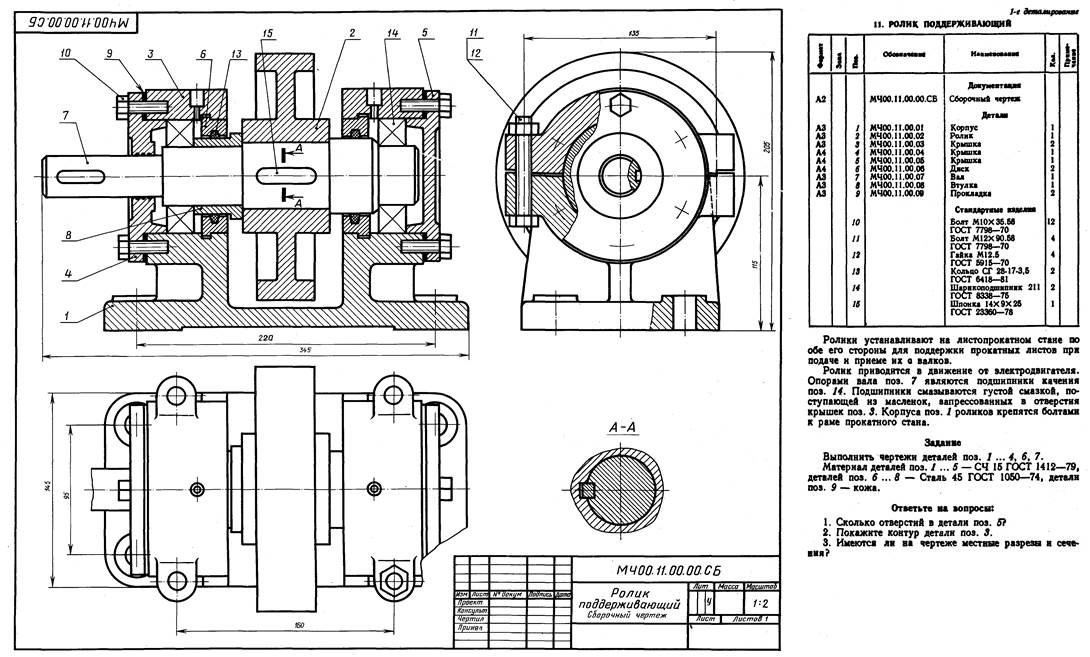

Выполнить деталирование сборочного чертежа согласно вариант. Для каждой из описанных деталей выполнить рабочий чертеж

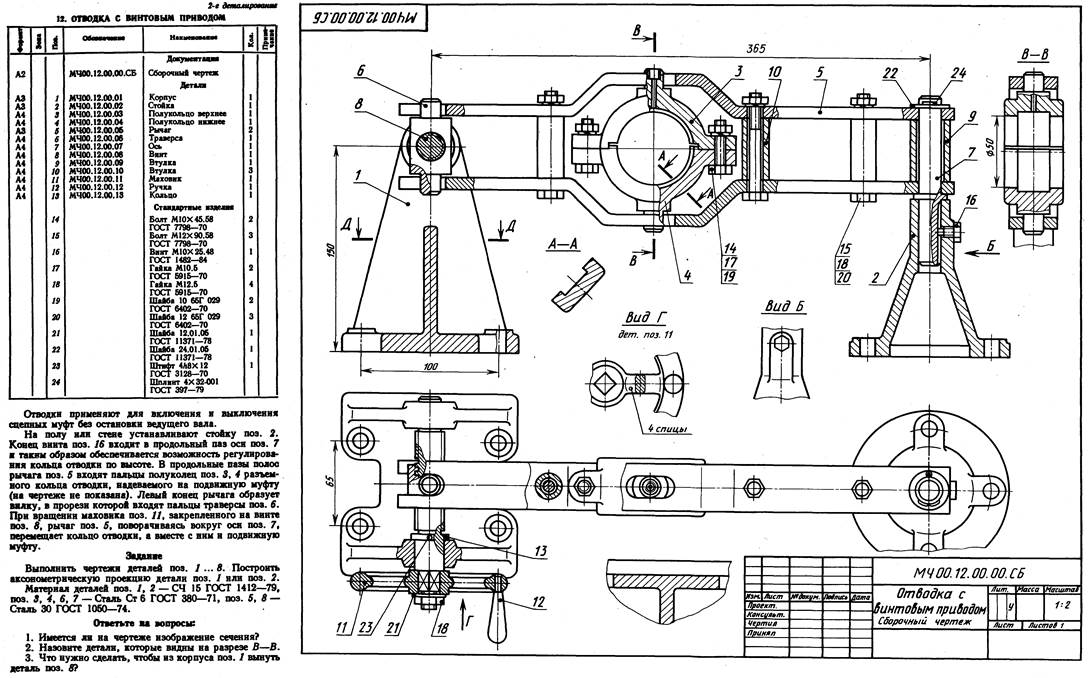

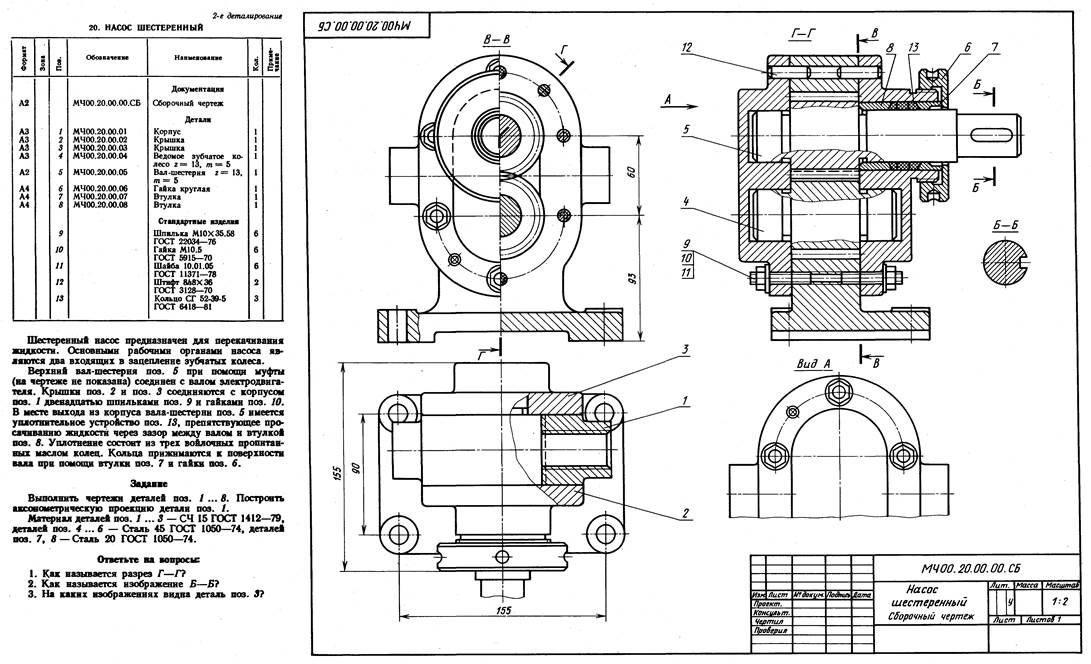

Вариант 1

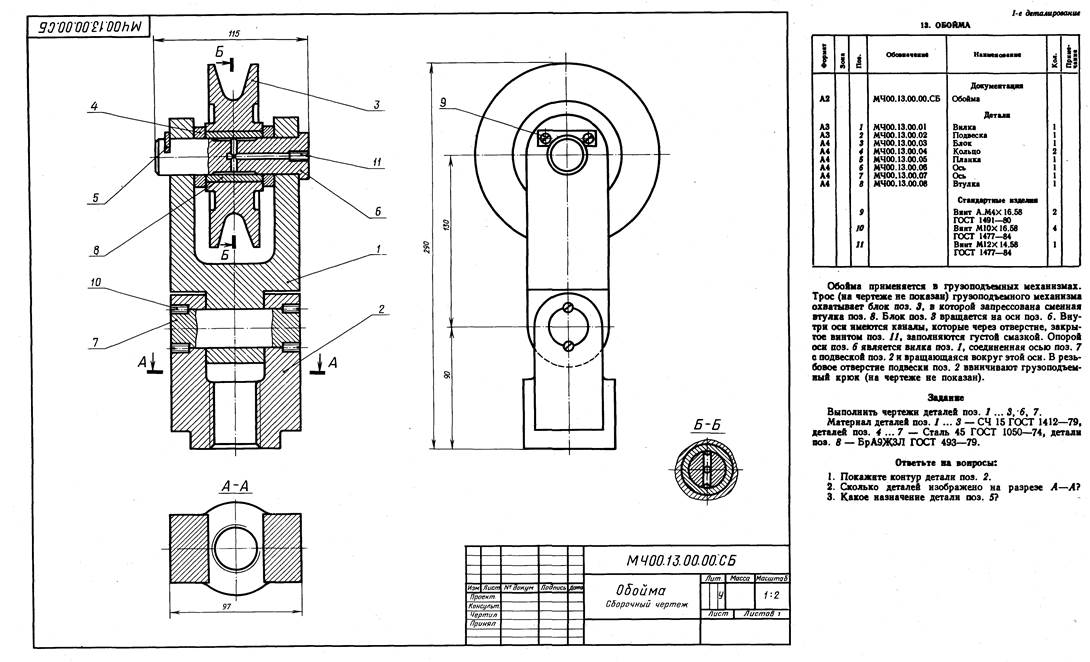

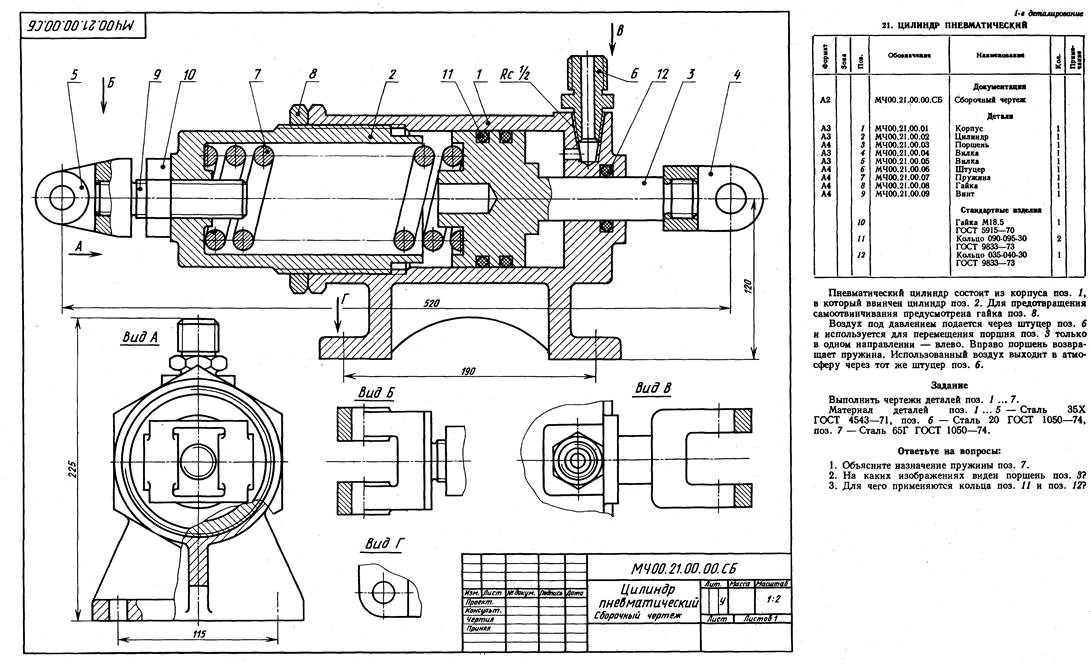

Вариант 2

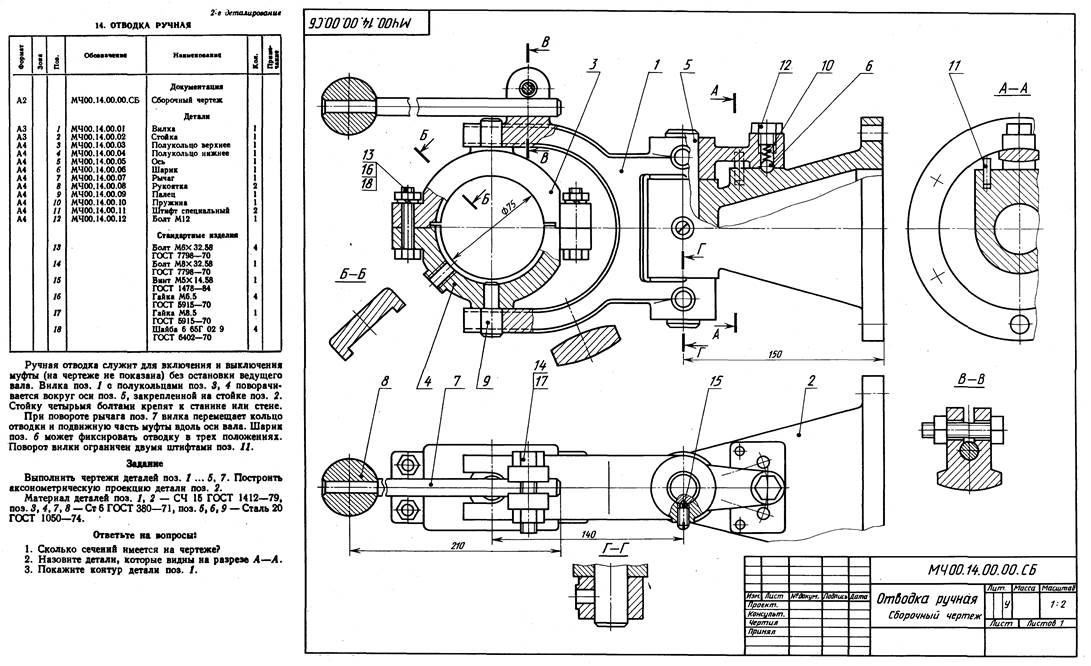

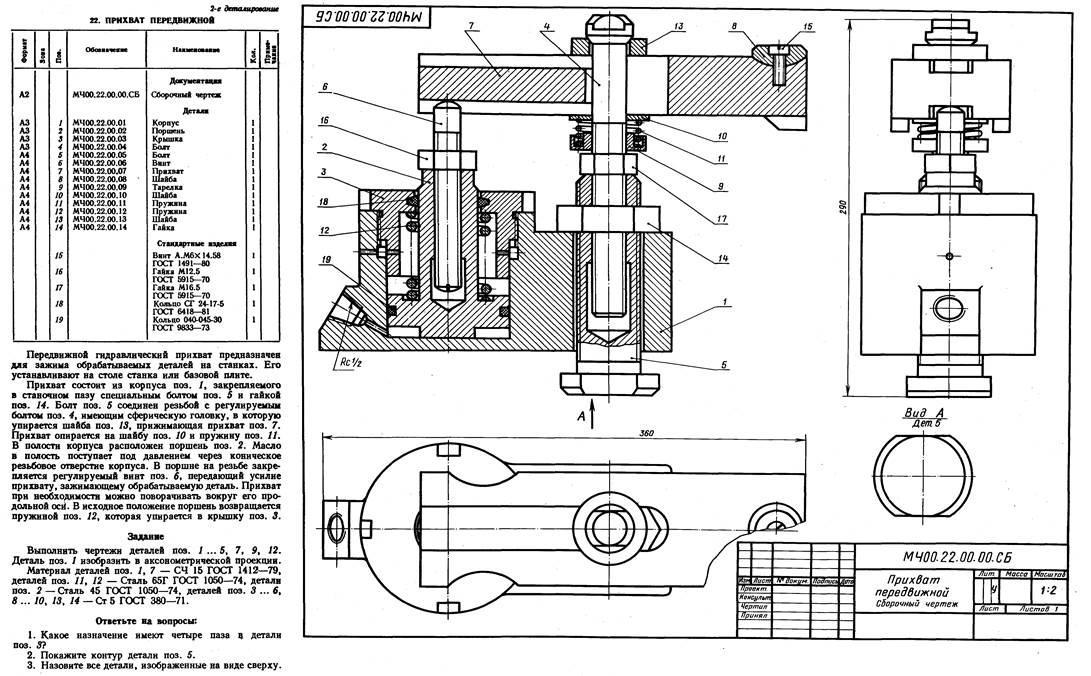

Вариант 3

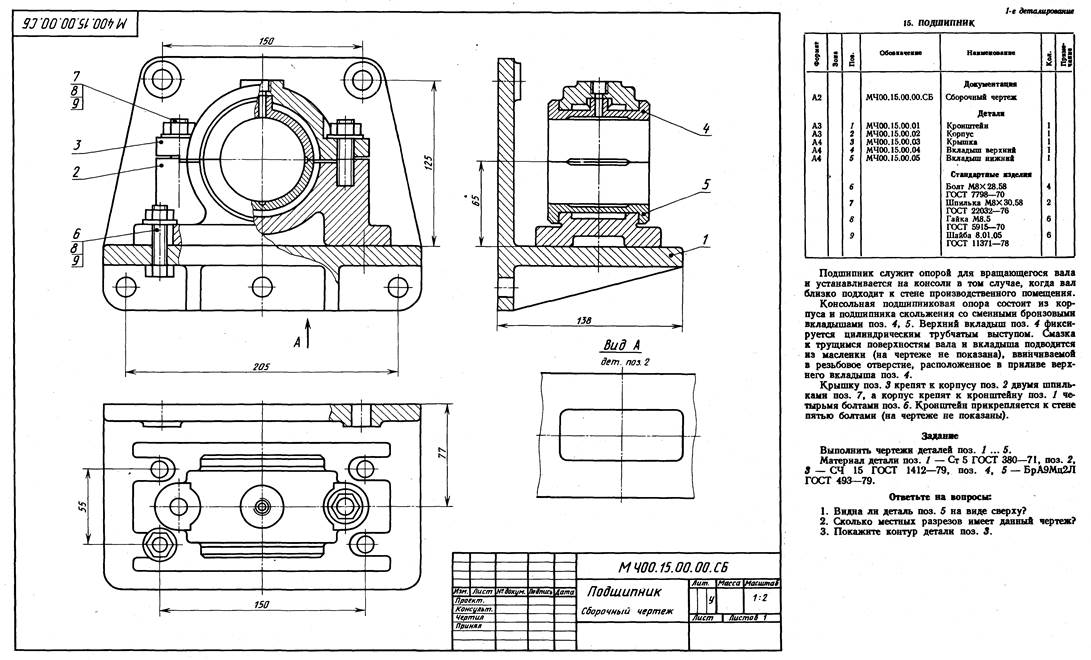

Вариант 4

Вариант 5

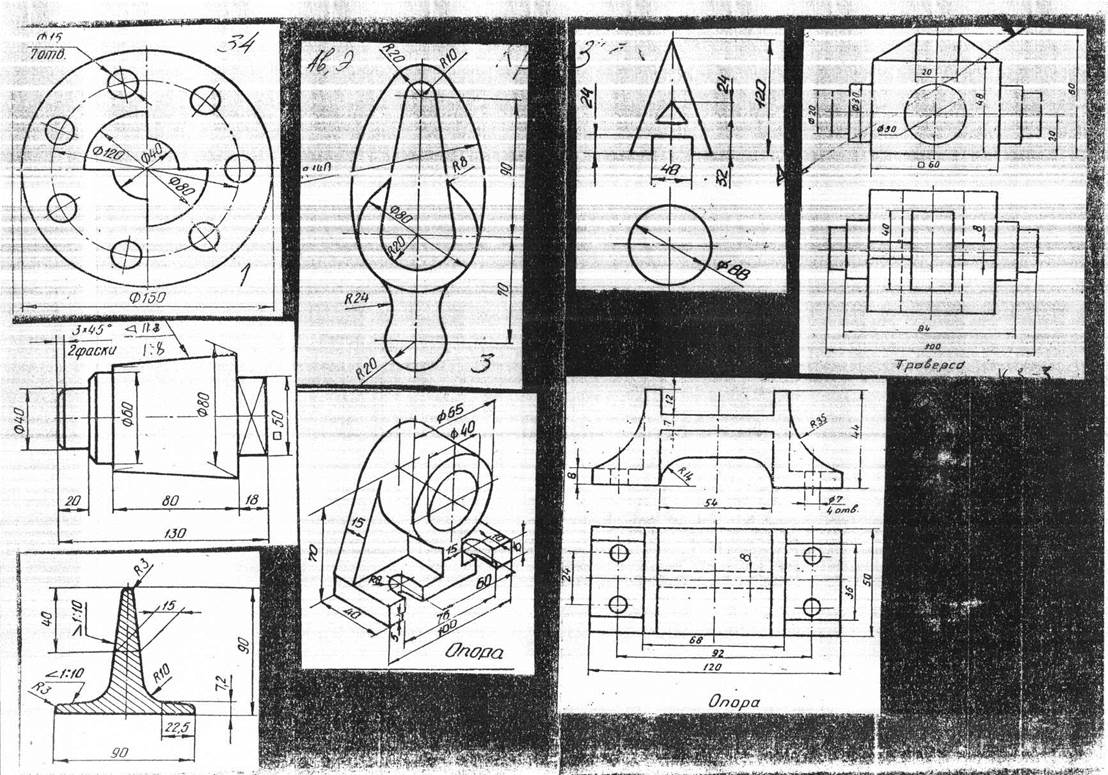

Варант 6

Вариант 7

Вариант 8

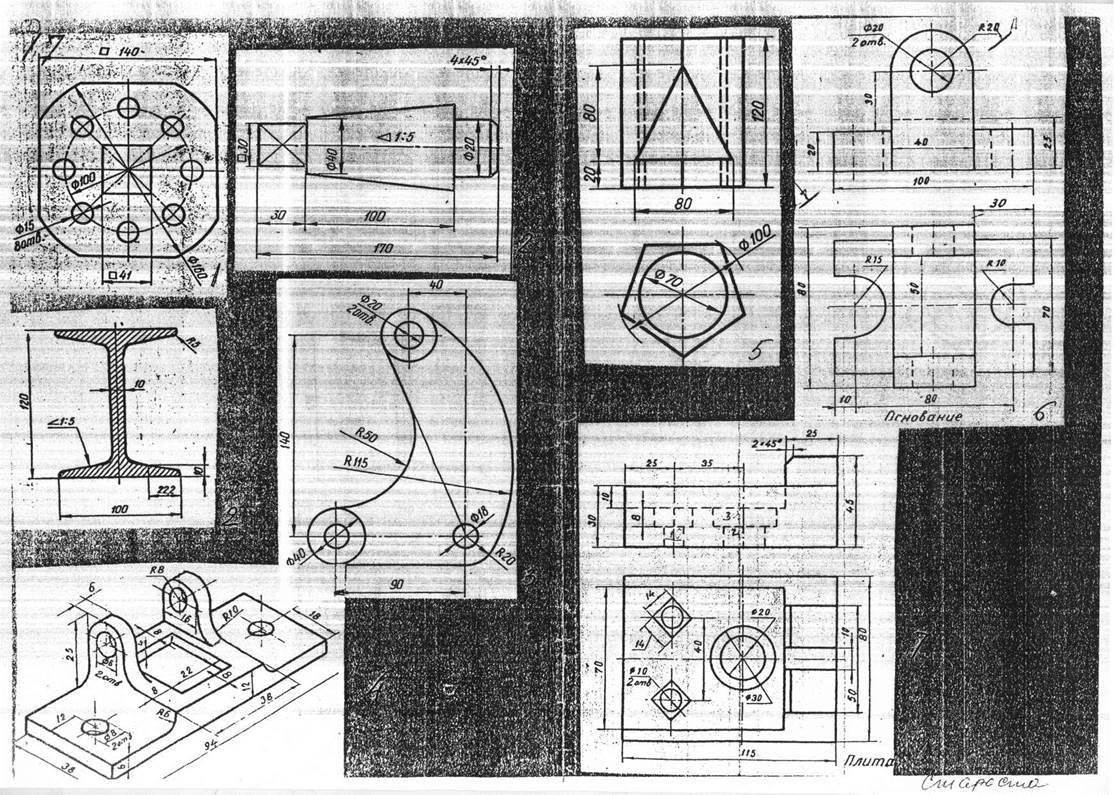

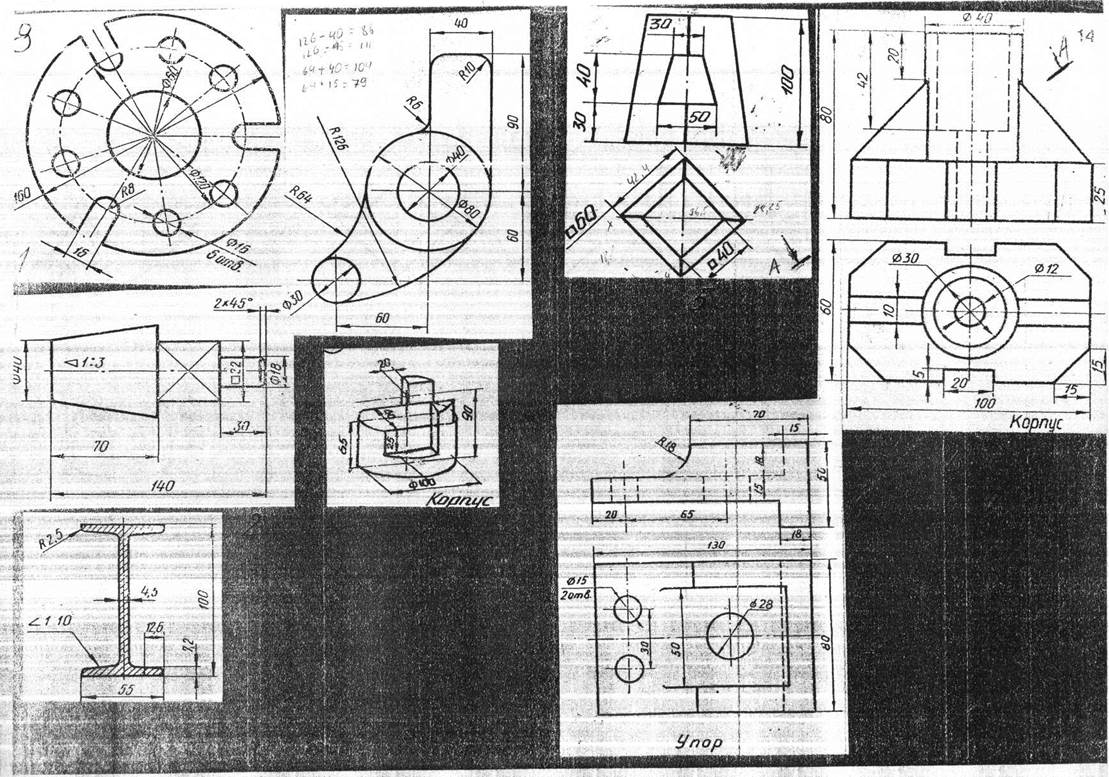

Вариант 9

Вариант 10

Вариант 11

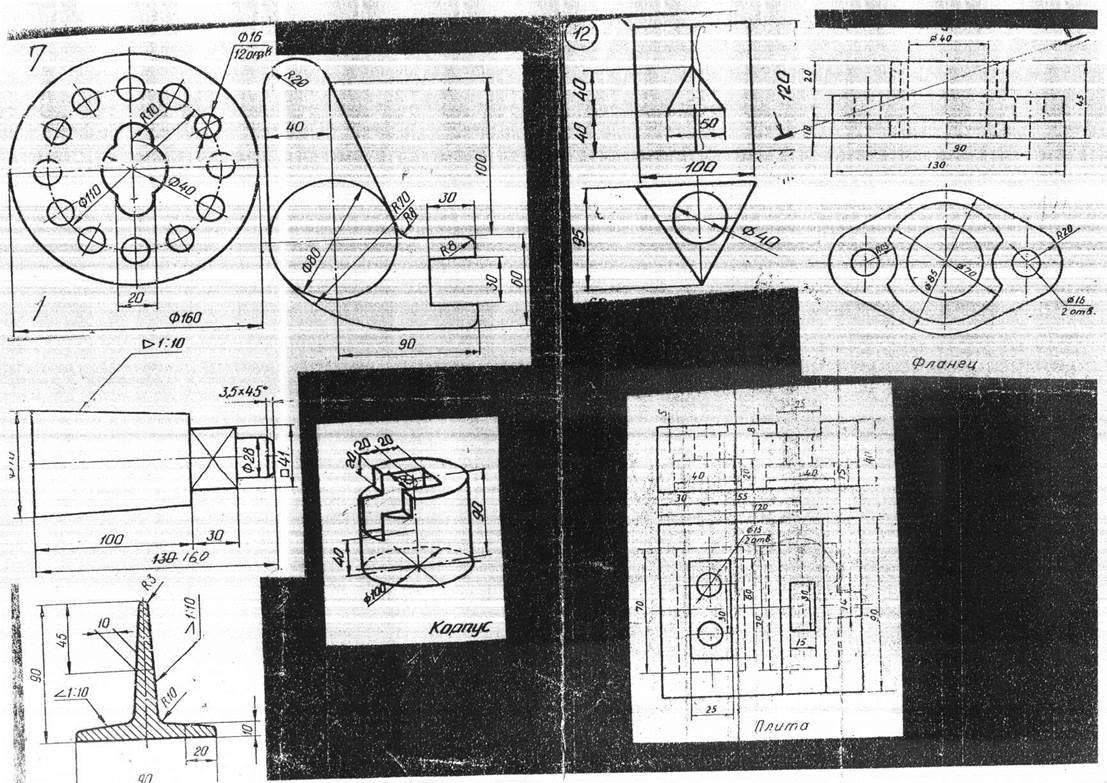

Вариант 12

Вариант 13

Вариант 14

Вариант 15

Вариант 16

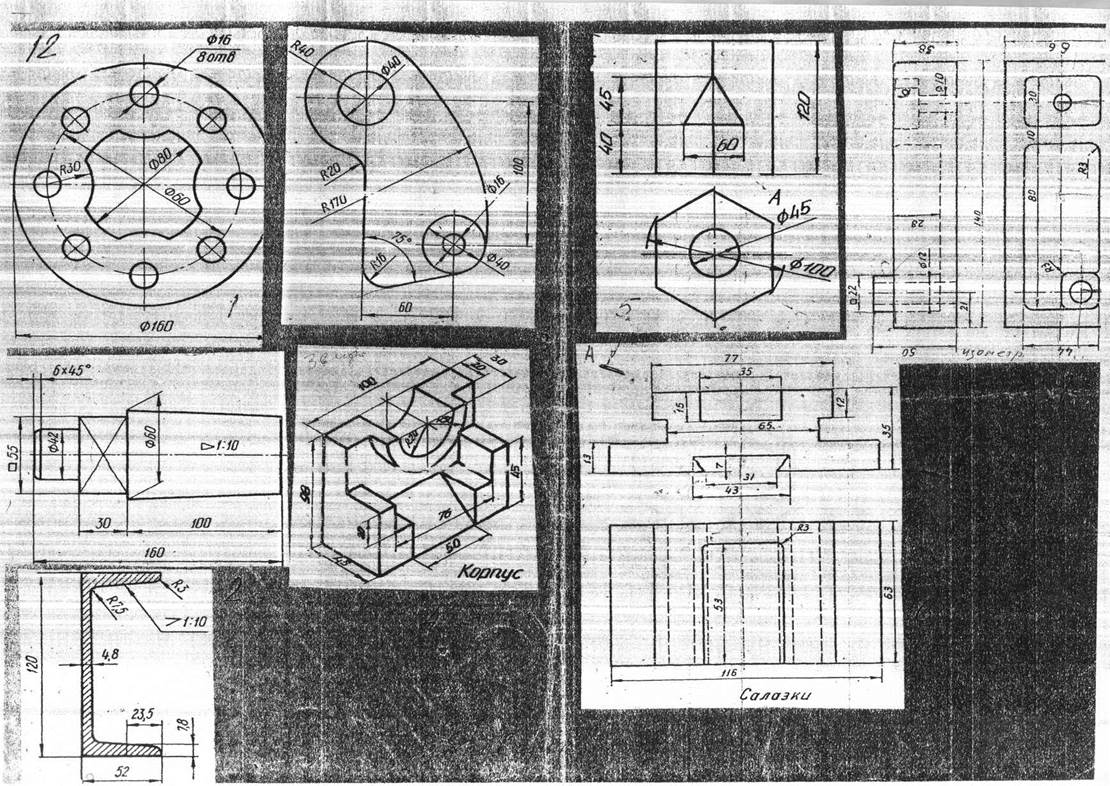

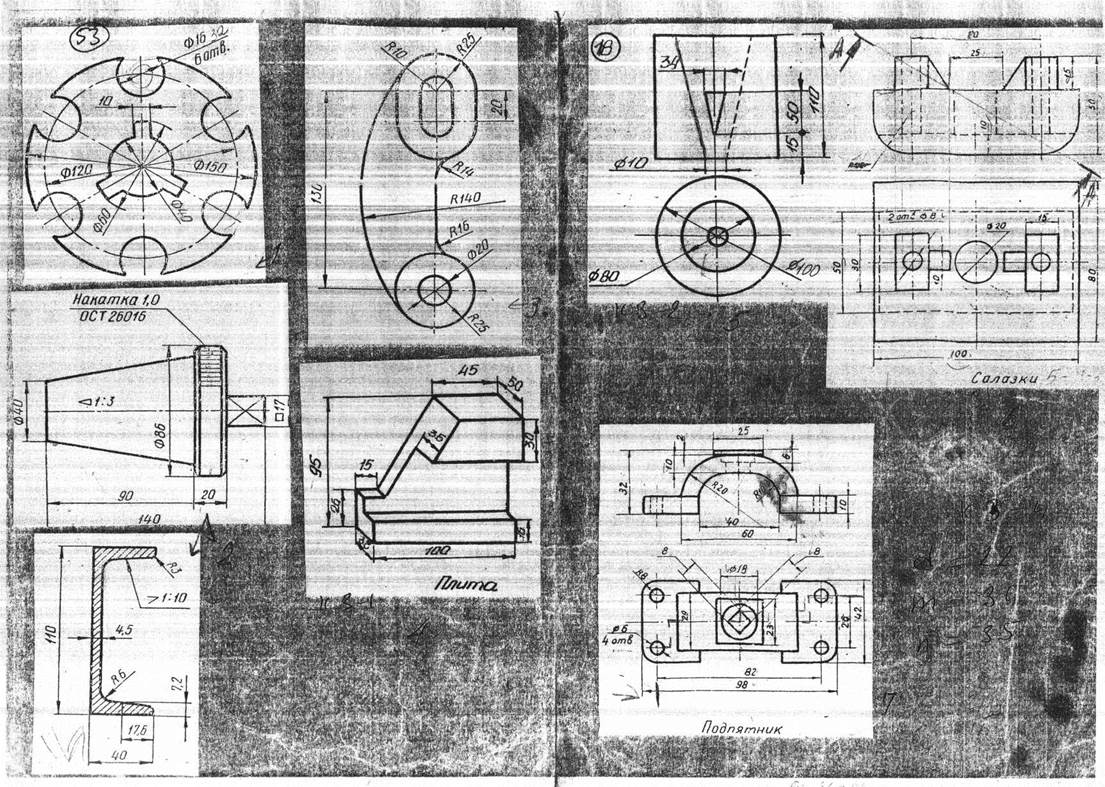

Вариант 17

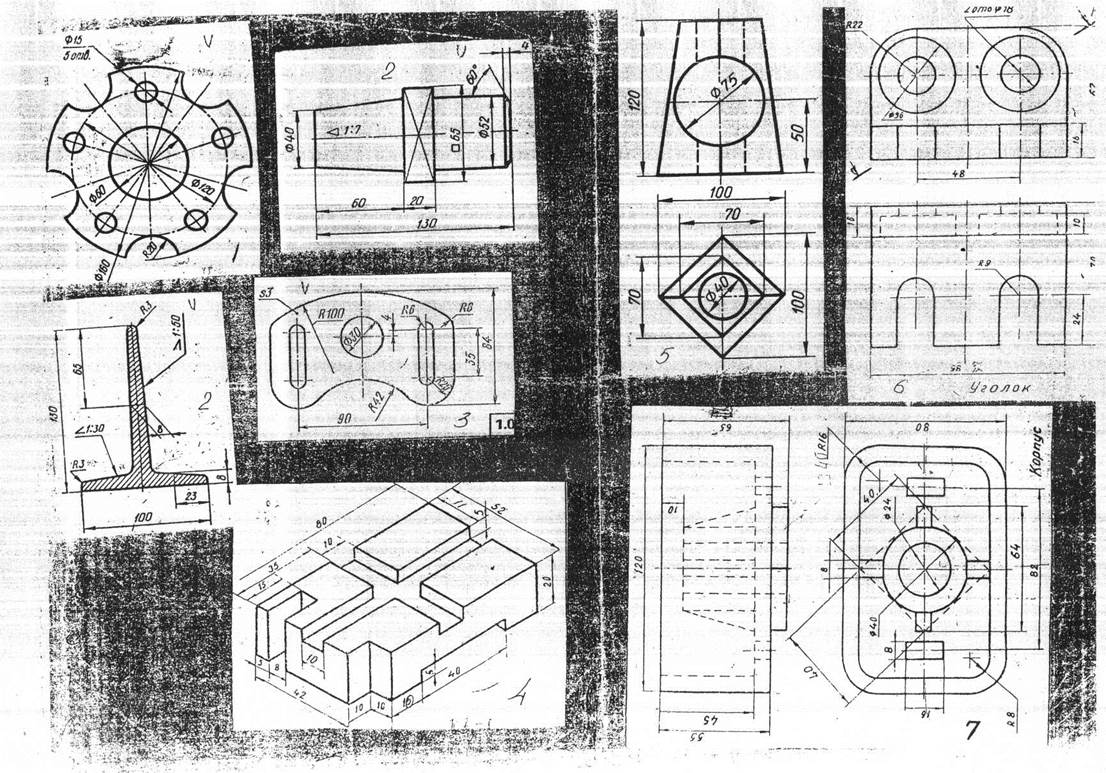

Вариант 18

Вариант 19

Вариант 20

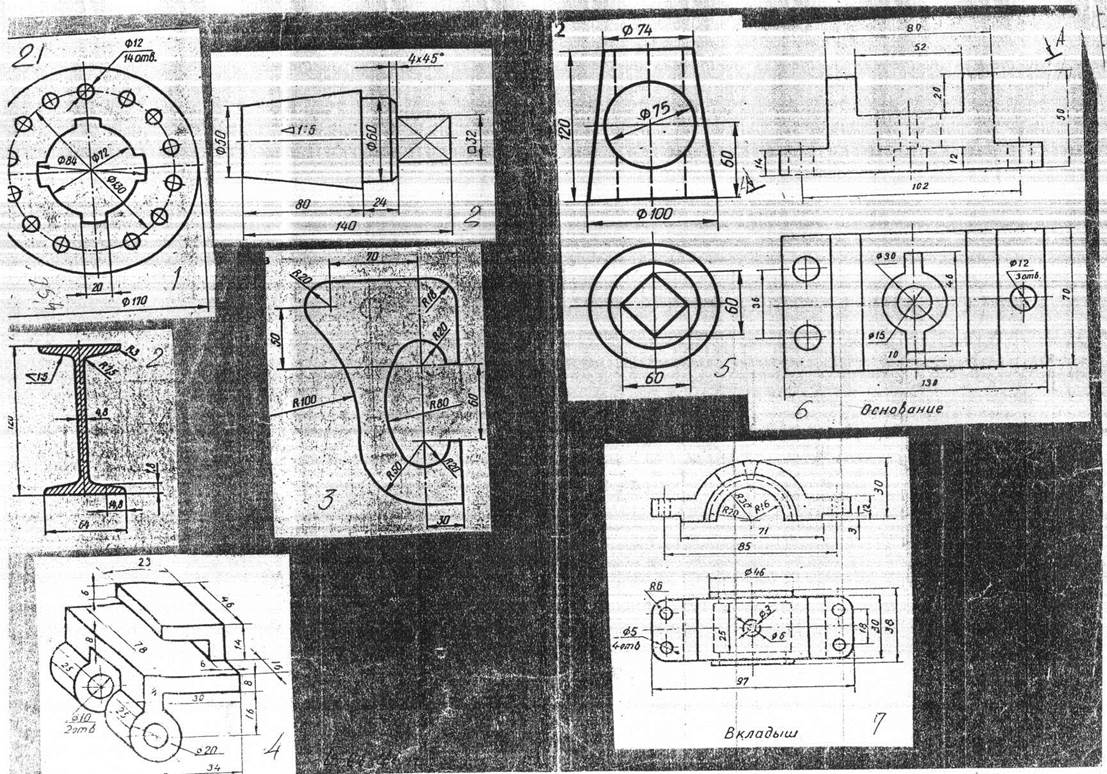

Вариант 21

Вариант 22