Пример расчета соединения с натягом

Подобрать посадку зубчатого колеса из стали 45 на вал из стали 40x, чтобы соединение было способно передавать крутящий момент Т=600 Нм. Размеры соединения: d= 60 мм; l =100 мм; d2 = 120 мм. Шероховатость посадочных поверхностей вала и отверстия соответствует  мкм. Соединения собирают на прессе. В качестве смазочного материала используют трансформаторное масло. Коэффициент трения

мкм. Соединения собирают на прессе. В качестве смазочного материала используют трансформаторное масло. Коэффициент трения  Вал сплошной

Вал сплошной

1. Определим контактное давление в соединении по формуле 2.2, приняв коэффициент запаса от сдвига

.

.

2. Определим по табл. 1.2 модуль упругости и коэффициент Пуассона для сталей:  Предел текучести для материала колеса (сталь 45)

Предел текучести для материала колеса (сталь 45)

3. Расчетный минимальный натяг вычислим по формуле 2.4

где

,

,

.

.

4. Минимальный требуемый натяг определяем по формуле 2.8.

.

.

5. Наибольший расчетный натяг (по формуле 2.13)

6. Максимальный требуемый натяг с учетом сглаживания микро неровностей вычислим по формуле 2.14:

.

.

7. По табл.2.2. и 2.3. подбираем посадку так, чтобы

.

.

В соответствии с этими условиями подходит посадка  ; предельные отклонения отверстия для квалитета

; предельные отклонения отверстия для квалитета  ; предельные отклонения вала для квалитета

; предельные отклонения вала для квалитета  .

.

Минимальный и максимальный натяги посадки:

.

.

Таким образом, для выполнения соединения следует назначить посадку  .

.

8. Определим для выбранной посадки  с учетом рассеивания размеров отверстия и вала

с учетом рассеивания размеров отверстия и вала

а) допуски размеров:

отверстия ТD=ES-EI=(30-0)=30 мкм,

вала Тd=es-ei=(117-87)=30 мкм;

б) средние отклонения размеров:

отверстия Em=0,5(ES+EI)=0,5(30-0)=15 мкм,

вала em=0,5(es+ei)=0,5(117+87)=102 мкм;

в) средний натяг посадки:

;

;

г) рассеивание натяга:

д) наибольший и наименьший вероятные натяги выбранной посадки:

9. Наибольший расчетный вероятный натяг

.

.

10. Усилие запрессовки

.

.

3. Резьбовые соединения

Общие сведения

Резьбовыми соединениями называют разъемные соединения с помощью резьбовых крепежных деталей - винтов, болтов, шпилек, гаек или резьбы, нанесенной непосредственно на соединяемые детали. Основным элементом резьбового соединения является резьба, получаемая прорезанием на поверхности деталей канавок по винтовой линии.

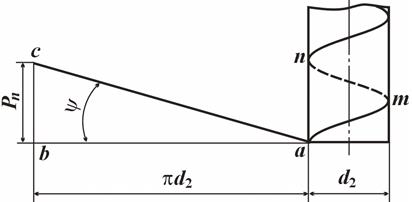

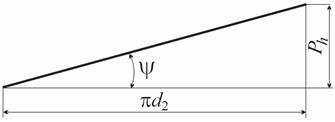

Винтовую линию amn образует гипотенуза прямоугольного треугольника abc при его навивании на цилиндр (рис. 3.1).

Рис. 3.1. Образование винтовой линии

Если плоскую фигуру, например, треугольник, трапецию и т. п., перемещать по винтовой линии так, чтобы ее плоскость при движении всегда проходила через ось винта, то эта фигура образует резьбу соответствующего профиля.

Резьбы классифицируют по следующим признакам:

- по форме поверхности, на которую наносится резьба, на цилиндрическую и коническую резьбу (наиболее распространена цилиндрическая резьба, коническую резьбу обычно применяют для плотных соединений труб, масленок, пробок и т. п.);

- по форме профиля - на треугольные, трапецеидальные, круглые и др.;

- по направлению винтовой линии - на правую и левую резьбу; болты с правой резьбой вывинчивают против часовой стрелки, а ввинчивают - по часовой (наиболее распространена правая резьба, левую резьбу применяют только в особых случаях, например в стяжках);

- по числу заходов – на одно-, двух- и многозаходные (если по параллельным винтовым линиям перемещают два или несколько рядом расположенных профилей, они образуют многозаходную резьбу);

- по назначению – на крепежные, крепежно-уплотнительные и ходовые.

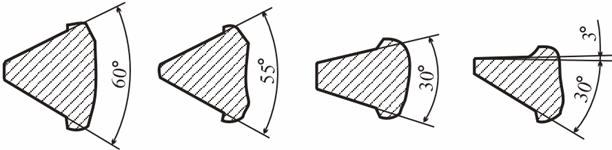

Крепежная резьба обладает высокой прочностью и большим трением, предохраняющим соединяемые детали от самоотвинчивания; крепежно-уплотнительные, кроме указанных качеств обеспечивают повышенную плотность соединения; ходовые резьбы отличаются малым трением, чтобы иметь высокий КПД и уменьшить износ, а прочность во многих случаях не является здесь основным фактором. К крепежным резьбам относят метрические (рис. 3.2, а), и дюймовые с треугольным профилем; к крепежно-уплотнительным - трубную (рис. 3.2, б), имеющую треугольный профиль с закругленными вершинами и впадинами; к ходовым - трапецеидальную (рис. 3.2, в) и упорную (рис. 3.2, г).

а б в г

Рис. 3.2. Крепежные резьбы

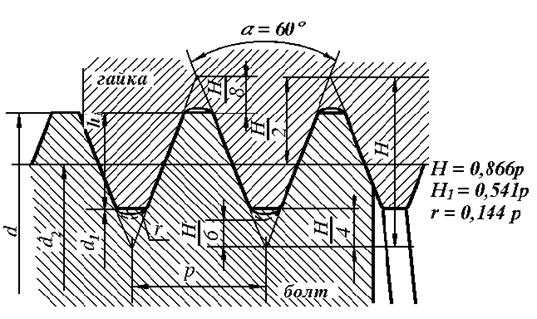

Резьба характеризуется следующими основными геометрическими параметрами, которые рассмотрим на примере метрической резьбы (рис. 3.3): d - наружный диаметр резьбы; d1 - внутренний диаметр резьбы; d2 - средний диаметр резьбы; р - шаг резьбы; Рh - ход винта (для однозаходной резьбы Рh = р; для многозаходной резьбы Рh =n р, где n - число заходов), Н - высота теоретического профиля, h - рабочая высота профиля; a - угол профиля; y - угол подъема резьбы; kp - ширина основания профиля; k - коэффициент полноты резьбы (рис. 3.4),

Рис. 3.3. Метрическая резьба

Рис. 3.4.

Геометрические параметры резьб и допуски на их размеры стандартизованы. Стандарт предусматривает метрические резьбы с крупным и мелким шагом.

При уменьшении шага соответственно уменьшаются глубина резьбы, что ведет к увеличению диаметра d1 и повышению прочности, и угол подъема, что увеличивает самоторможение. По этим причинам мелкие резьбы находят применение для динамически нагруженных деталей, полых тонкостенных и мелких деталей (в авиации, точной механике и т. п.). В машиностроении основное применение имеют резьбы с крупным шагом, поскольку они менее чувствительны к ошибкам изготовления и износу.

Резьбу получают методом нарезания или накатывания. Для нарезания наружной резьбы используют различные резцы, плашки, резьбовые гребенки и фрезы, а для внутренней резьбы - метчики. Накатывают резьбу гребенками или роликами на резьбонакатных автоматах путем пластической деформации заготовки. Этим высокопроизводительным и дешевым методом изготовляют большинство резьб стандартных крепежных деталей. В литых и прессованных деталях резьба может быть получена при изготовлении деталей без механической обработки.

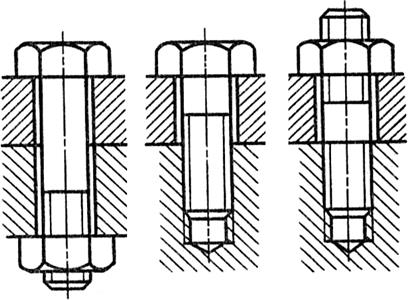

Для соединения деталей можно применять болты (рис. 3.5, а), винты (рис. 3.5, б) или шпильки (рис. 3.5, в). Болты имеют преимущественное применение, поскольку не требуют нарезания резьбы в соединяемых деталях. Это особо важно в тех случаях, когда материал детали не может обеспечить достаточную прочность и долговечность резьбы. Винты и шпильки применяют тогда, когда по конструкции соединения постановка болта не рациональна.

а б в

Рис. 3.5. Резьбовое соединение: а - болтом, б - винтом, в - шпилькой

Простую шайбу ставят под гайку или головку винта для уменьшения смятия детали гайкой, если деталь изготовлена из менее прочного материала (пластмассы, алюминия, дерева и т.п.); для предохранения чистых поверхностей деталей от царапин при завинчивании гайки (винта); для перекрытия зазора отверстия при большой его величине.

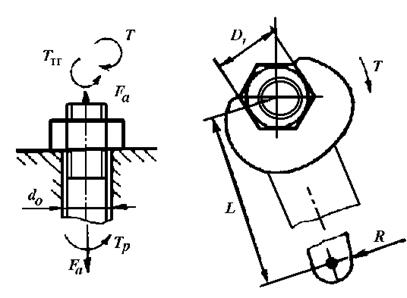

При затяжке резьбы зависимость между приложенным вращающим моментом Т и усилием затяжки Fа (рис. 3.6) имеет вид

,

,

где Dср = (D1 + d0)/2»1,4 d - средний диаметр поверхности трения по торцу гайки; f - коэффициент трения по этой поверхности; L - длина ключа (плечо силы, прикладываемой к ключу); Тр - момент трения в резьбе; Ттг - момент трения по торцу гайки; r / = arctg f / - приведенный угол трения в резьбе;  - приведенный коэффициент трения в резьбе.

- приведенный коэффициент трения в резьбе.

Рис. 3.6. Схема к анализу силовых факторов при затяжке резьбы (Ттг - момент по торцу гайки, Тр - момент в резьбе)

Окружная сила Ft в винтовой паре связана с усилием затяжки следующей зависимостью

Ft = Fa tg(y + r¢).

Условие y < r¢представляет собой условие самоторможения.

Для крепежных резьб угол подъема y = 1,5 – 4°, а угол трения r¢ изменяется в зависимости от величины коэффициента трения от 6 до 16°. Таким образом, все крепежные резьбы - самотормозящие. Ходовые резьбы выполняют как самотормозящими, так и несамотормозящими.

Хотя все крепежные резьбы удовлетворяют условию самоторможения, однако, как показывает практика, при переменной и ударной нагрузке наблюдается самоотвинчивание гаек и болтов. Существует много способов стопорения или предохранения от самоотвинчивания, которые основаны на следующих принципах:

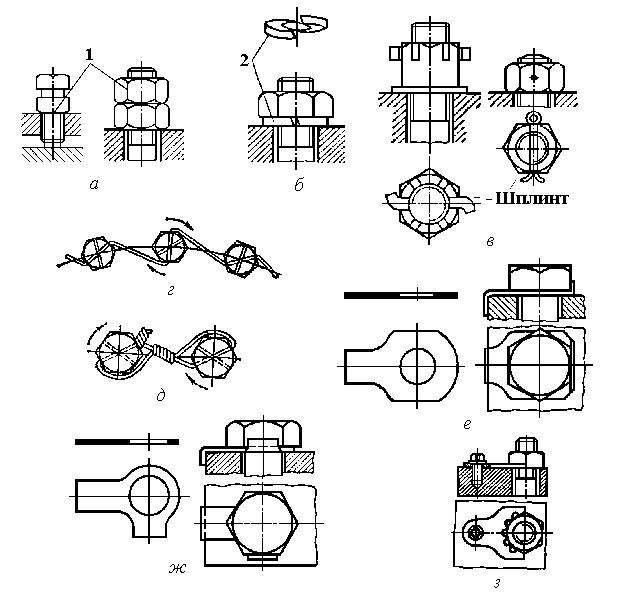

1) стопорение дополнительным трением в резьбе путем постановки контргайки, самоконтрящейся гайки, пружинной шайбы и т.д. (рис. 3.7, а, б);

2) стопорение специальными элементами, которые жестко соединяют гайку со стержнем винта с помощью шплинта, проволоки и т.д. (рис. 3.7, в, г, д);

3) стопорение специальными элементами, которые жестко соединяют гайку с деталью с помощью стопорных шайб, планок или сваркой, (рис. 3.7 е, ж, з).

Основным критерием работоспособности резьбовых соединений является прочность. Под действием осевой силы в стержне винта возникают напряжения растяжения, в теле гайки - сжатия, в витках резьбы - смятия, среза, изгиба.

Около 90% разрушений резьбовых деталей носит усталостный характер. Чаще всего разрушение происходит по первому или второму витку, считая от опорного торца гайки; реже - в области сбега резьбы и в подголовочном сечении болта (винта).

Рис. 3.7. Принципы и способы стопорения резьбовых соединений

Все стандартные болты, винты и шпильки изготовляют равнопрочными на разрыв стержня по резьбе, на срез резьбы и отрыв головки, поэтому расчет на прочность резьбового соединения обычно производят только по одному основному критерию работоспособности - прочности стержня. Расчетом определяют диаметр болта. Длину болта, винта или шпильки выбирают в зависимости от толщины соединяемых деталей. Остальные размеры деталей резьбового соединения (гайки, шайбы и др.) принимают исходя из диаметра резьбы по ГОСТу.