Уточненный (проверочный) расчет валов

Уточненный расчет валов выполняется с целью проверки приближенно определенных диаметров валов с учетом изгибающих и крутящих моментов, действующих на вал. Динамический характер нагрузки учитывается приближенно соответствующим выбором допускаемых напряжений.

Проверочный расчет валов на прочность выполняют на совместное действие изгиба и кручения. При этом расчет отражает разновидности цикла напряжений изгиба и кручения, усталостные характеристики материалов, форму и состояние поверхности валов. Проверочный расчет производится после завершения конструктивной компоновки и установления окончательных размеров валов.

Цель расчета - определение коэффициентов запаса прочности  в опасных сечениях вала и сравнение их с допускаемыми

в опасных сечениях вала и сравнение их с допускаемыми

,

,

При высокой достоверности расчета  = 1,3...1,5; при менее точной расчетной схеме

= 1,3...1,5; при менее точной расчетной схеме  = 1,6...2,1.

= 1,6...2,1.

Проверочный расчет выполняется в следующей последовательности:

- определяется реакция в опорах окончательно принятых типоразмеров подшипников;

- определяются значения изгибающих моментов в вертикальной и горизонтальной плоскостях, строятся эпюры и определяются суммарные изгибающие моменты в наиболее нагруженных сечениях вала;

- проверяют динамическую грузоподъемность подшипников качения;

- намечают опасные сечения;

- определяют источники концентрации напряжений в опасных сечениях;

- определяют напряжения в опасных сечениях вала; Па;

- определяют пределы выносливости в расчетном сечении вала:

- определяют коэффициенты запаса прочности по нормальным и касательным напряжениям;

- определяют общий коэффициент запаса прочности.

Для проверочного расчета используют методику, приведенную в [24]. Можно воспользоваться программой расчета валов привода на прочность и жесткость на ЭВМ.

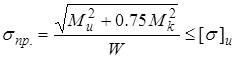

Расчет валов на прочность производят по формуле:

Н/м2

Н/м2

где  ‑ приведенное напряжение (изгиб плюс кручение) в Па;

‑ приведенное напряжение (изгиб плюс кручение) в Па;

‑ расчетный крутящий момент на валу в Н·м;

‑ расчетный крутящий момент на валу в Н·м;

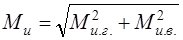

‑ наибольший изгибающий момент в опасном сечении вала (шпинделя) в Н·м:

‑ наибольший изгибающий момент в опасном сечении вала (шпинделя) в Н·м:

где  - максимальные изгибающие моменты в опасном сечении в Н·м, действующие соответственно в горизонтальной и вертикальной плоскостям; определяются по методике известной из курса «Сопротивление материала».

- максимальные изгибающие моменты в опасном сечении в Н·м, действующие соответственно в горизонтальной и вертикальной плоскостям; определяются по методике известной из курса «Сопротивление материала».

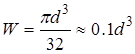

- момент сопротивления изгибу в опасном сечении в м3;

- момент сопротивления изгибу в опасном сечении в м3;

‑ для сплошного вала,

‑ для сплошного вала,

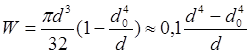

‑ для полого вала;

‑ для полого вала;

‑ наружный диаметр вала в м;

‑ наружный диаметр вала в м;

‑ внутренний диаметр вала в м;

‑ внутренний диаметр вала в м;

‑ допускаемое напряжение на изгиб в Н/м2 выбирается по табл., в которой

‑ допускаемое напряжение на изгиб в Н/м2 выбирается по табл., в которой  ‑ диаметры двух соседних ступеней вала (

‑ диаметры двух соседних ступеней вала (  ‑ меньший,

‑ меньший,  ‑ больший), r ‑ радиус галтели между этими ступенями.

‑ больший), r ‑ радиус галтели между этими ступенями.

Таблица 6.8 – Зависимость допускаемое напряжение на изгиб в Н/м2 от источников концентрации напряжений

| Источник концентрации напряжений |  , мм , мм | Марка стали и ее термообработка | ||||

| Сталь 35 нормализованная | Сталь 40 нормализованная | Сталь 45 нормализованная | Сталь 40Х улучшенная | Сталь 40Х закаленная | ||

| Насаженная на вал деталь (зубчатое колесо, шкив) с острыми кромками | 7·107 | 7,5·107 | 8,5·107 | 9·107 | 9,5·107 | |

| 6,5·107 | 7·107 | 8·107 | 8,5·107 | 9·107 | ||

| 6·107 | 6,5·107 | 7,5·107 | 8·107 | 8,5·107 |

Продолжение табл. 6.8

| Насаженное кольцо подшипника качения | 9·107 | 108 | 11,5·107 | 12·107 | 13·107 | |

| 8,5·107 | 9,5·107 | 10,5·107 | 11·107 | 12·107 | ||

| 7,5·107 | 8,5·107 | 108 | 108 | 11·107 | ||

Ступенчатая форма вала с острыми внутренними углами при  | 8·107 | 9·107 | 10,5·107 | 11·107 | 11,5·107 | |

| 7·107 | 8·107 | 9·107 | 9,5·107 | 108 | ||

| 6·107 | 7·107 | 8·107 | 8.5·107 | 9·107 | ||

Ступенчатая форма вала со скругленными внутренними углами при  и и  | 11·107 | 11,5·107 | 13,5·107 | 14·107 | 15·107 | |

| 9,5·107 | 108 | 11,5·107 | 12·107 | 13·107 | ||

| 8,5·107 | 9·107 | 108 | 10,5·107 | 11·107 |