Расчет соединений, включающих группу болтов

Расчет сводится к определению расчетной нагрузки, действующей на наиболее нагруженный болт.

Затем этот болт рассчитывают на прочность в соответствии с одним из расчетных случаев нагружения. Различают следующие варианты расчета соединений, включающих группу болтов.

3.3.1. Нагрузка, действующая на соединение, перпендикулярна к плоскости стыка, проходит через его центр тяжести (раскрывает стык деталей)

Это - типичный случай крепления фланцевых соединений, круглых и прямоугольных крышек. Все болты такого соединения нагружены одинаковым усилием (см. рис. 3.10.).

Расчет болтов соединения выполняют по формулам

где

Fap = 1,3F0 + cF = [1,3k (1 - c) + c] F.

3.3.2. Нагрузка сдвигает детали соединения в плоскости стыка

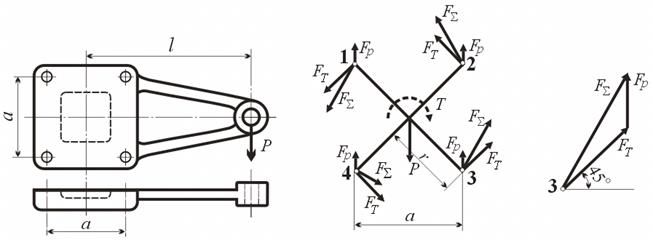

Примером подобного соединения могут служить опорные устройства типа кронштейна с консольно приложенной нагрузкой по отношению к центру тяжести болтового соединения (рис. 3.14).

а б в

Рис. 3.14. Болтовое соединение с нагрузкой, сдвигающей детали соединения в плоскости стыка: а - схема соединения; б - схема приведения нагрузки к центру тяжести соединения; в - сумма сил, действующих на наиболее нагруженный болт

При расчете соединения действующую нагрузку приводят к центру тяжести соединения (см. рис. 3.14, б).

Пользуясь принципом независимости действия сил, определяют составляющие от силы и момента, действующие на каждый болт, и их равнодействующую. Последующий расчет выполняют для наиболее нагруженного болта (на рис. 3.14, б это болты 2 и 3). Если болт установлен без зазора, то его рассчитывают на срез и на смятие под действием силы FS; с зазором - на растяжение по формулам:

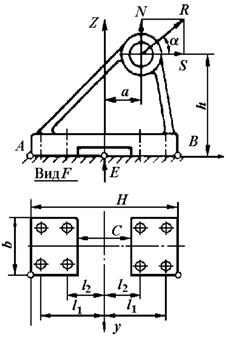

3.3.3. Нагрузка приложена асимметрично и раскрывает стык деталей (рис. 3.15)

|  |

| а | в |

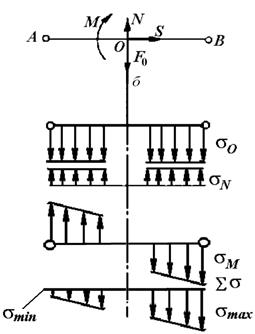

Рис. 3.15. Болтовое соединение с ассиметрично приложенной нагрузкой: а - схема соединения; б - схема приведения сил к центру тяжести стыка; в - эпюры напряжений в стыке

Решение задачи обычно является комбинированным: расчет выполняют по условию нераскрытия стыка, а так же при наличии составляющих нагрузки, параллельных стыку, по условию сдвига в плоскости стыка. Первое условие соответствует случаю, когда болт затянут, а внешняя нагрузка раскрывает стык деталей. Отличие состоит в том, что действующий на соединение момент вызывает неодинаковую нагруженность болтов. Обычно используют следующий метод решения. Действующую нагрузку раскладывают на составляющие, одна из которых S параллельна плоскости стыка, а другная N перпендикулярна, и приводят к центру тяжести стыка: S = R cos a; N = R sin a. Момент М = Sh - Nа.

Составляющая N и момент M раскрывают стык, а составляющая S сдвигает детали в стыке. Раскрытие стыка и сдвиг деталей исключают затяжкой болтов соединения соответствующей силой F0. Задача состоит в нахождении этой силы и расчете по ней болта.

Силу F0рассчитывают по условиям нераскрытия стыка и сдвига деталей в стыке.

По максимальному из полученных значений F0 выполняют расчет болтов. Расчет ведут по наиболее нагруженному болту. Диаметр остальных болтов соединения принимают равным диаметру наиболее нагруженного болта.

По условию нераскрытия стыка F0 рассчитывают, исходя из анализа напряжений, возникающих в плоскости стыка соединения двух деталей.

До приложения нагрузки R при затяжке в стыке возникают напряжения смятия (напряжения затяжки)

,

,

где Аст - площадь стыка.

Принимают, что напряжения смятия (как и напряжения от сил N и S) распределяются равномерно по площади стыка.

Сила N вызывает в стыке напряжения растяжения, т.е. уменьшает напряжения смятия, если она направлена от стыка и увеличивает напряжения смятия, если направлена к стыку. Эти напряжения определяются из выражения.

Момент М при нормальной работе соединения вызывает поворот плоскости стыка вокруг оси Y (рис. 3.15, б), проходящей через центр тяжести площади стыка. Напряжения в стыке от момента пропорциональны расстоянию площадок до оси поворота и достигают максимального значения у кромок сечения (точки А и В). Максимальные напряжения в стыке (сжатия и растяжения) от момента

где Wст- момент сопротивления стыка при повороте вокруг оси Y, мм3.

На рис. 3.15, в приведены эпюры напряжений в стыке от действия каждого силового фактора и суммарная эпюра для приведенной схемы нагружения соединения. Приняв условно напряжения смятия (затяжки) положительными, определим максимальные и минимальные (по абсолютному значению) напряжения:

smax = s0 ± sN + sM;

smin = s0 ± sN - sM > 0.

Знак перед напряжениями sN определяется направлением составляющей N. Верхний знак соответствует схеме 3.15.

Условие нераскрытия стыка smin > 0 или s0 > ± sN + sM;.

Окончательно для s0, введя коэффициент запаса k по нераскрытию стыка, получим

s0 = k (± sN + sM),;

где k = 1,3...2. Поскольку значения N, M, Wст и Аст известны, то выше приведенная формула позволяет определить s0 , а по s0 - необходимую силу затяжки

Если материал основания недостаточно прочен (бетон, древесина), то необходимо проверить на прочность основание по максимальным напряжениям смятия

smax £ [s]см,

где [s]см - допускаемое напряжение на смятие материала одной из деталей в стыке (для стали равно 0,8 sТ, для чугуна 0,4 sв, для бетона – 1…2 МПа, для древесины 2…4 Мпа). Если условие отсутствия смятия не удовлетворяется, то следует изменить (увеличить) размер стыка.

Силу затяжки F0 по условию отсутствия сдвига деталей в стыке рассчитывают для соединений без устройства, исключающего сдвиг деталей. Сдвиг деталей отсутствует, если сила трения с запасом превышает силу сдвига S. При этом

(F0Z ± N) f = k1S,

где k1 = 1,3...2,0 - коэффициент запаса от сдвига; f - коэффициент трения (для пары сталь (чугун) - бетон f = 0,3...0,5, сталь (чугун) - древесина f = 0,25, сталь - чугун (сталь) f = 0,15 ... 0,2); знак минус в формуле, если сила N направлена от стыка (отрывает кронштейн), знак плюс, если сила N направлена к стыку.

Сила затяжки из условия отсутствия сдвига

При последующем расчете болтов на прочность используют наибольшее значение силы затяжки F0, из найденных по условию нераскрытия стыка и по условию отсутствия сдвига.

Расчетная нагрузка болта Fар складывается из максимального значения F0и сил, приходящихся на болт от действия нормальной составляющей N и момента М; расчет ведут с учетом коэффициента внешней нагрузки c.

Внешнюю нагрузку FN, приходящуюся на один болт от действия силы N, определяют из предположения равномерного распределения ее между болтами. Нагрузка на болт от действия момента пропорциональна расстоянию болта до оси поворота. Максимальные нагрузки от силы и момента:

здесь li - расстояние от i-го болта до оси симметрии; lmax = limax; Z¢ - число болтов в группе.

Таким образом, расчетная нагрузка

где c = 0,2...0,3 (детали стыка считают жесткими).

Затем определяют внутренний диаметр болта d1

а по таблицам стандарта находят соответствующую резьбу.