Расчет валов редуктора

4.1 Выбор материала валов

Для всех валов редуктора при малых и средних нагрузках выбирают относительно мягкие углеродистые стали с твердостью 180…240 НВ.

| Марка стали | Твердосать НВ, не ниже |  В В |  Т Т |  Т Т |  -1 -1 |  -1 -1 |  σ σ |  τ τ |

| МПа | ||||||||

Где σВ – предел прочности; σТ, τТ - пределы текучести; σ-1, τ-1 – пределы выносливости при изгибе и кручении; ψσ, ψτ – коэффициенты, характеризующие чувствительность материала к асимметрии цикла нагружения.

4.2 Расчет валов

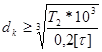

Ориентировочный расчет вала проводится только на кручение по пониженным допускаемым напряжениям, так как известен только крутящий момент Т, передаваемый валом.

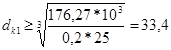

Ведущий вал.

;

;

мм;

мм;

округляем до dk1=35 мм;

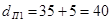

Диаметры остальных участков вала находят последовательным изменением предыдущего участка на 2…5 мм.

мм

мм

мм

мм

мм

мм

Ведомый вал.

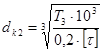

Диаметр выходного конца вала:

,

,

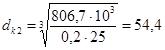

мм

мм

округляем до dk2 =55 мм

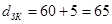

мм

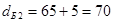

мм

мм

мм

мм

мм

dk – диаметр входного (выходного) конца вала;

dп – диаметр вала под подшипник;

dз.к – диаметр вала под зубчатое колесо;

dб – диаметр буртика.

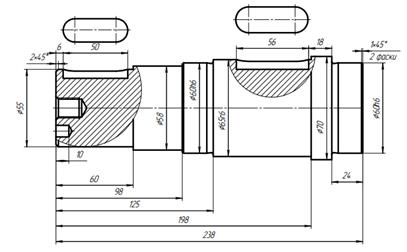

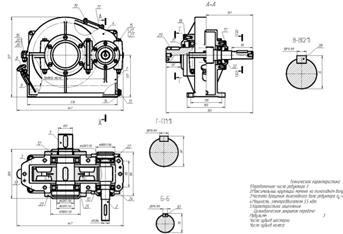

4.3 Эскизная компоновка редуктора

Вычерчиваем в зацеплении шестерню и зубчатое колесо. Принимаем зазор от торца шестерни до внутренней стенки редуктора X=0мм, т.к. окружная скорость колес V= 0,82 м/с < 2,5 м/с, то предусматриваем расстояние от внутренней стенки редуктора до торца подшипника расстояние у= (6…10)мм для размещения мазеудерживающих колец. В качестве опор валов намечаем радиальные шарикоподшипники, которые выбираем по диаметру вала под подшипником.

Ведущий вал.

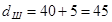

=40 мм.

=40 мм.

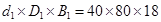

Принимаем подшипник 50208 с размерами  мм.

мм.

Ведомый вал.

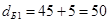

мм.

мм.

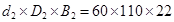

Принимаем подшипник 212 с размерами  мм.

мм.

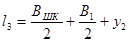

Замером определяем расстояние на ведомом валу:

мм.

мм.

Определяем расстояние от середины опоры ведущего вала, до середины шкива клиноременной передачи:

;

;

Примем  мм.

мм.

4.4 Проверочный расчет вала на статическую прочность

Ведомый вал

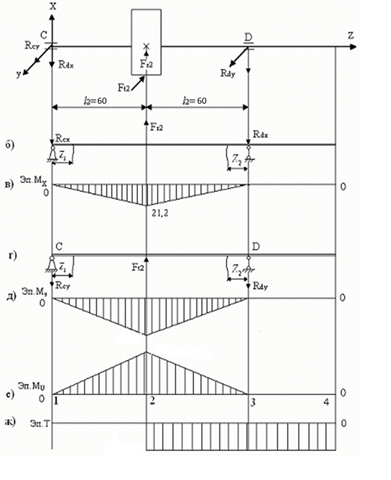

Составляем расчетную схему вала. Изображаем схему нагружения вала в плоскости XZ.

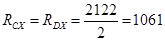

Реакции опор

;

;

H.

H.

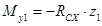

Определяем изгибающие моменты по нагруженным участкам вала в вертикальной плоскости XZ:

при z1 = 0  Нм

Нм

при z1 =

Нм.

Нм.

Строим эпюру  . Изображаем схему нагружения вала в плоскости YZ.

. Изображаем схему нагружения вала в плоскости YZ.

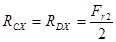

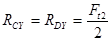

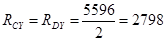

Определяем реакцию опор:

;

;

H.

H.

Определяем изгибающие моменты, действующие в плоскости YZ:

при z1 = 0  Нм

Нм

при z1 =

Нм.

Нм.

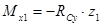

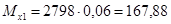

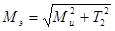

Определяем величины суммарных изгибающих моментов в сечение вала по формуле:

;

;

;

;

Hм;

Hм;

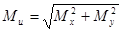

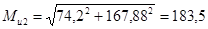

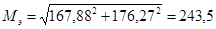

Эквивалентный момент в этом сечении равен:

,

,

Нм

Нм

4.5 Уточненный расчет ведомого вала на усталостную прочность.

Расчет проводим со всеми необходимыми в общей методике расчета вала

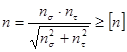

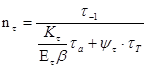

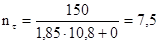

Коэффициент запаса прочности находится по формуле:

;

;

где [n]- рекомендуемый коэффициент запаса прочности, [n]=1,5…3;

nσ и nτ – коэффициенты запаса прочности, соответственно, по нормальным и касательным напряжениям.

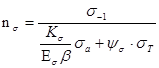

,

,

,

,

здесь  (поверхностное упрочнение не предусматриваем);

(поверхностное упрочнение не предусматриваем);

σТ и τТ – средние значения нормальных и касательных напряжений;

σа и τа – амплитудные значения нормальных и касательных напряжений.

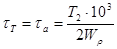

,

,

,

,

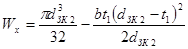

Wx – момент сопротивления при изгибе;

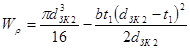

Wρ – полярный момент сопротивления.

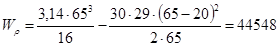

Так как опасное сечение находится под зубчатым колесом, то моменты сопротивления при изгибе и кручении

,

,

,

,

где b = и t1– размеры шпоночного паза

Моменты инерции

мм3

мм3

мм3

мм3

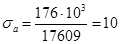

Напряжения при изгибе и кручении

Нормальное напряжение:  МПа;

МПа;

σТ = 0 МПа (т.к. цикл нагружения симметричен).

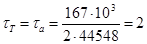

Касательное напряжения:  МПа

МПа

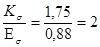

Концентраторами напряжений в этом случае являются шпоночный паз и посадка. Для шпоночного паза принимаем

Кσ = 1,75; Кτ = 1,5; Εσ = 0,88; Ετ = 0,81,

тогда

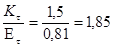

;

;

;

;

Для посадки отношение  ;

;

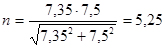

Общий коэффициент запаса прочности

Условие прочности выполняется, так как 5,25 > [n].

Так как опасное сечение под зубчатым колесом, то прочность обеспечена.