Основные типы крепежных деталей

Наибольшее распространение среди резьбовых деталей имеют крепежные болты, винты, шпильки, гайки. Болт (рис. 2, а) и винт (рис. 2, б) - стержень с головкой и одним резьбовым концом. Шпилька (рис. 2, в) имеет два резьбовых конца.

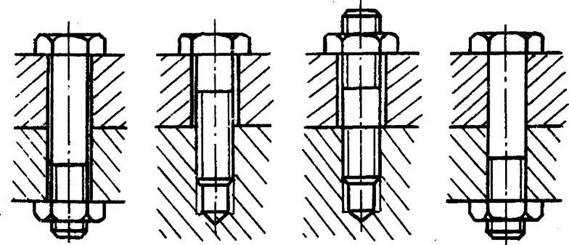

Выбор типа соединения определяется прочностью материала соединяемых деталей, частотой сборки и разборки соединения в эксплуатации, а также особенностями конструкции и технологии изготовления соединяемых деталей.

а б в г

Рис. 2. Основные типы крепежных соединений.

Болты применяют для скрепления деталей небольшой толщины при наличии места для расположения головки болта и гайки, а также для скрепления деталей из материалов, не обеспечивающих достаточную прочность и долговечность резьбы. Их также можно применять при частом завинчивании и отвинчивании. Болты не требуют нарезания резьбы в детали. Возможна установка болтов без зазора. Их устанавливают в отверстия из-под развертки, как правило, с натягом (посадки H7/k6; H7/p6 ; H7/js6 ; Н9/f8; H8/u8). Увеличение натяга способствует повышению долговечности соединений при действии переменных нагрузок. Соединения с натягом более дорогостоящие и могут приводить к повреждению стенок отверстий (рис. 2, г).

Соединения винтом и шпилькой применяют для скрепления деталей при наличии доступа монтажного инструмента с одной стороны (к гайке). При этом шпильки используют обычно для соединения деталей корпусов из материалов с невысокой прочностью (чугуна, алюминиевых и магниевых сплавов), а винты - для соединения деталей корпусов из высокопрочных материалов (сталей и сплавов). В силовых конструкциях предпочтение отдают соединениям шпильками.

Для предотвращения повреждения поверхностей соединяемых деталей при завинчивании гаек под них подкладывают шайбы.

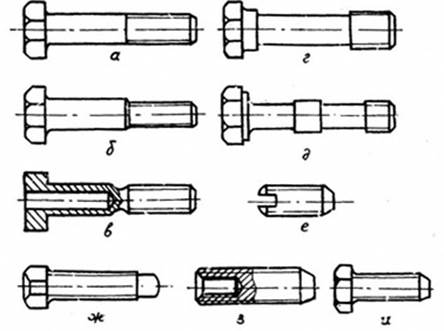

КОНСТРУКЦИИ ВИНТОВ

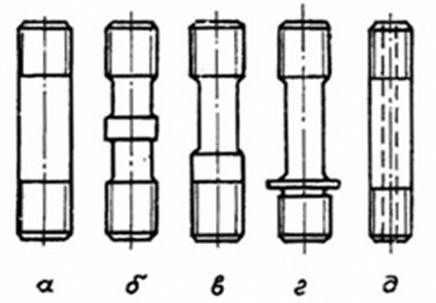

Стержни болтов (винтов) отличаются конструктивным разнообразием. Наиболее распространенной является форма болта, представленная на рис. 3,а. Болт (рис. 3, б) в отличие от предыдущего имеет диаметр стержня несколько больше наружного диаметра резьбы. Такие болты устанавливают в отверстия корпусов без зазора. В ряде ответственных соединений для увеличения податливости применяют полые болты (рис. 3,в) и болты со стержнем уменьшенного сечения (рис. 3, г и д), имеющие центрирующие пояски под головкой (рис. 3, г) или посередине (рис. 3, д). Такие болты лучше воспринимают переменные и ударные нагрузки.

Рис. 3. Конструкции болтов.

Для фиксирования деталей на валах и осях применяют установочные винты с резьбой по всей длине стержня и упорным наконечником (рис. 3, е - и).

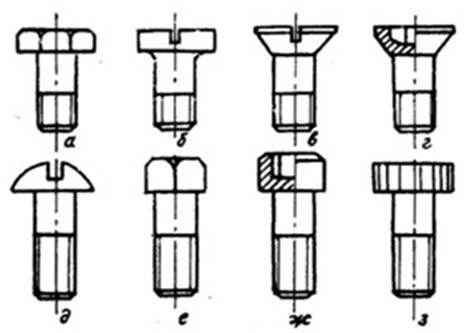

По форме головки (рис. 4) винты подразделяют на захватываемые инструментом снаружи головки; захватываемые инструментом изнутри и с торца головки; препятствующие провороту.

Рис . 4. Конструкции винтов.

Головки с наружным захватом допускают наибольшую силу затяжки, но требуют много места для поворота ключа. Наибольшее распространение получили шестигранные головки (рис. 4, а). В условиях частого завинчивания и отвинчивания применяют квадратные головки (рис. 4, е). Они допускают передачу больших моментов.

В условиях стесненных габаритов применяют винты с головками, имеющими на поверхности шлицы треугольного профиля (рис. 4, з). Эти головки требуют специальных торцовых ключей.

Головки с внутренним и торцовым захватом можно устанавливать в углублениях на деталях, что способствует уменьшению габаритов конструкций. Такие головки в зависимости от типа ключей выполняют с внутренним шестигранником под ключ (рис. 4, ж); со шлицами под обычную отвертку (рис. 4, б, д, в); с крестообразной шлицей (рис. 4, г).

Преимуществом винтов с внутренним шестигранником является то, что максимальный момент затяжки, допускаемый ключом, соответствует прочности винтов и поэтому при завертывании их нельзя оборвать. Головки под обычную отвертку применяют для винтов малых размеров и для малых сил затяжки.

Головки с крестообразным шлицем можно применять для цилиндрических и потайных головок.

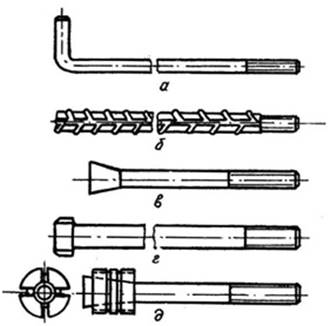

ФУНДАМЕНТНЫЕ БОЛТЫ (рис. 5) служат для закрепления машин на фундаменте и выполняются в виде длинных стержней с резьбой на конце.

Рас. 5. Конструкции фундаментных болтов.

Болты для оборудования, не подлежащего перестановке, заливают цементным раствором или зачеканивают сырым цементным порошком.

Ранее преимущественно применяли болты с отогнутым концом (рис. 5, а) для лучшего сцепления с фундаментом.

В настоящее время широко применяют прямые болты из арматуры периодического профиля (рис. 5, б) и конические болты (рис. 5, в).

Для переставляемого оборудования при больших динамических нагрузках применяют анкерные болты (рис. 5, г), захватывающие своими головками анкерные плиты, которые заливают в фундамент. Эти болты допускают возможность их выемки без разрушения фундамента.

Для переставляемого оборудования используют также болты с цангами (рис. 5, д). Цанга состоит из нескольких конических секторов, соединенных между собой упругим кольцом или проволокой. При затягивании болтов цанга расклинивается.

КОНСТРУКЦИИ ШПИЛЕК

Шпильки (рис. 6) применяют в тех случаях, когда в конструкции соединения нет места для головки болта или невозможно просверлить сквозное отверстие под болт. Шпильку используют также в тех случаях, когда материал соединяемых деталей не обеспечивает достаточной долговечности резьб при частых сборках и разборках (аллюминиевые или магниевые сплавы, серый чугун). Посадку шпилек в глухие отверстия корпуса можно осуществлять по сбегу резьбы, с упором в дно отверстия или на опорный буртик. В основном используют метрическую резьбу с полем допуска 6d; 6е.

Рис. 6. Конструкции шпилек.

Конструкции жесткой шпильки (рис. 6, а) со стержнем диаметром, равным диаметру резьбы, применяют только для коротких шпилек. К недостаткам такой шпильки относят жесткость и большую массу.

Для увеличения сопротивления усталости шпильки в соединениях, подверженных повышенным циклическим нагрузкам, вводят разгружающие выточки и шейки (рис. 6, б) на участках перехода от резьбы к гладкой части стержня. С этой же целью можно применять полые шпильки (рис. 6, д).

Часто применяют облегченные шпильки (рис. 6, в) с уменьшенным диаметром стержня, равным внутреннему диаметру резьбы или меньшим его. Их преимущества заключаются в равнопрочности шпильки в нарезанной и гладкой частях, податливости, меньшей массе.

При завертывании шпильки в корпус из низкопрочного материала необходимо в шпильке создать рабочее напряжение большее, чем в корпусе. Это достигается использованием конструкции шпильки (рис. 6, г), завертываемой с упором в торец корпуса.