Расчет направляющего аппарата

Для выполнения теплового расчета направляющего аппарата необходимо знать параметры пара на входе в решетку и выходе из нее, которые заданы в качестве исходных данных, а также определены в ходе построения теоретического процесса расширения пара в турбинной ступени (рис.66):

в точке  – давление торможения

– давление торможения  ;

;

в точке Аdt – давление пара Рd; – температура пара tdt, – удельный объем Vdt и – степень сухости пара Хd, если точка находится ниже линии насыщения диаграммы h-s.

Также необходимо использовать значения теплоперепадов:

адиабатный теплоперепад на направляющею решетку

had = (1 – ρ) · ha (3.2.1)

располагаемый адиабатный теплоперепад на направляющею решетку

(3.2.2)

(3.2.2)

а). Определение формы межлопаточных каналов направляющего аппарата

Расчет направляющего аппарата начинается с решения вопроса о форме межлопаточных каналов. С этой целью вычисляется отношение давлений  , которое сравнивается с mкр и mпр, где mкр= 0.546 для перегретого пара и mкр= 0.577 для насыщенного пара. В зависимости от этого сравнения каналы могут иметь следующую форму:

, которое сравнивается с mкр и mпр, где mкр= 0.546 для перегретого пара и mкр= 0.577 для насыщенного пара. В зависимости от этого сравнения каналы могут иметь следующую форму:

1. Сходящиеся каналы без учета влияния на работу решетки косого среза, если  ≥mkp. Угол выхода пара из направляющего аппарата в этом случае будет равенα10= α1.

≥mkp. Угол выхода пара из направляющего аппарата в этом случае будет равенα10= α1.

2. Сходящиеся каналы с учетом влияния на работу решетки косого среза, если mkp>  ≥mпр, где mпр – предельное отношение давлений, определяемое допустимым углом отклонения потока к косом срезе.

≥mпр, где mпр – предельное отношение давлений, определяемое допустимым углом отклонения потока к косом срезе.

Данные о расширительной способности косого среза, характеризуемой предельным отношением давлений mпр, для сходящихся каналов, работающих на перегретом (к=1,3) и насыщенном (к=1,135) паре, приведены на рис 22.

3. Расходящиеся каналы, если  < mпр, в этом случае необходимо либо изменить исходные данные, увеличив давление за решеткой Рd, либо пользуясь рекомендациями [2] рассчитывать расходящееся каналы.

< mпр, в этом случае необходимо либо изменить исходные данные, увеличив давление за решеткой Рd, либо пользуясь рекомендациями [2] рассчитывать расходящееся каналы.

б). Выбор типа профиля для направляющего аппарата

Для направляющего аппарата независимо от типа турбинной ступени (ρ=0, ρ=0.5 и 0<ρ<0.5) применяются профили реактивного типа. Основанием для выбора типа профилей для проектируемой направляющей решетки является заданный выходной угол потока пара α1. При этом, если отношение давлений в решетке mkp>  ≥mпр, необходимо учесть отклонение потока в косом срезе.

≥mпр, необходимо учесть отклонение потока в косом срезе.

Для этого по графикам на рис.20 и 21определяется угол отклонения пара в косом срезе ∆α.

В этом случае, выбор типа профиля производится по угол α10 (без учета отклонения потока пара в косом срезе) определенному по формуле

α10= α1-∆α (3.2.3)

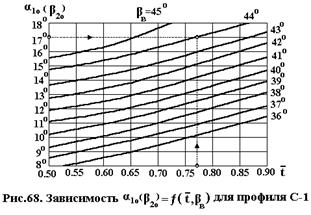

Выбор типа профиля производится в соответствии с рекомендациями, приведенными в [2], где указаны диапазоны входных и выходных углов, при которых каждый профиль работает наилучшим образом. Так, профиль С-1 наилучшим образом работает при относительном шаге

Выбор типа профиля производится в соответствии с рекомендациями, приведенными в [2], где указаны диапазоны входных и выходных углов, при которых каждый профиль работает наилучшим образом. Так, профиль С-1 наилучшим образом работает при относительном шаге  =0.8, при этом за счет изменения углов установки в диапазоне βb=35 - 450 могут быть обеспечены выходные углы α10 (β20) =10 - 180.

=0.8, при этом за счет изменения углов установки в диапазоне βb=35 - 450 могут быть обеспечены выходные углы α10 (β20) =10 - 180.

После выбора типа профиля определяются условия, при которых выбранный профиль работает наиболее эффективно.

После выбора типа профиля определяются условия, при которых выбранный профиль работает наиболее эффективно.

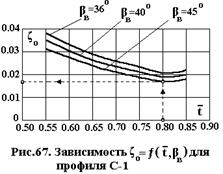

Критерием эффективности работы профиля на данном этапе расчета являются минимальные профильные потери кинетической энергии, определяемые коэффициентом профильных потерь ζ0, в зависимости от относительного шага  и угла установки βb .

и угла установки βb .

Для профиля С-1 минимальное значение ζ0 = 0.018 достигается (рис.67) при относительном шаге  =0.8 и угле установки βb=450.

=0.8 и угле установки βb=450.

Долее необходимо обеспечить возможность размещения целого числа сопел или направляющих лопаток по всей длине окружности диаметром D или по ее дуге Ld, если степень впуска ε<1.

Это производится в такой последовательности.

Вычисляет хорда профиля

(3.2.4)

(3.2.4)

Определяется шаг направляющей решетки

(3.2.5)

(3.2.5)

Рассчитывается число профилей в решетке

(3.2.6)

(3.2.6)

Полученное значение Z округляется до целого значения, и уточняются значения шага

(3.2.7)

(3.2.7)

и относительного шага

(3.2.8)

(3.2.8)

После этого уточняются значение угла установки βв, используя зависимость α10 (β20) = ƒ(  , βв) для выбранного типа профиля (рис.68) и значение коэффициента профильных потерь ςо (рис.67).

, βв) для выбранного типа профиля (рис.68) и значение коэффициента профильных потерь ςо (рис.67).