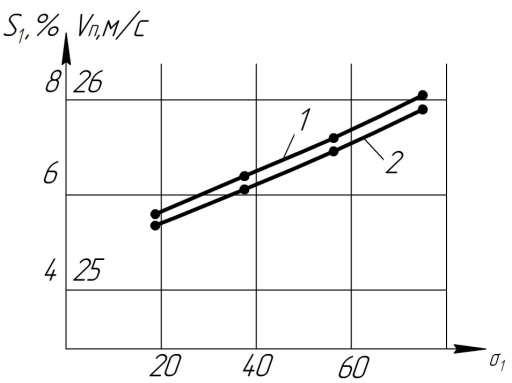

Влияние переднего натяжения на опережение и скорость выхода полосы из валков

| Отношение натяжения к пределу текучести | Параметры процесса прокатки | ||

| Натяжение полосы s1, МПа | Опережение S1, % | Скорость прокатки vп, м/с | |

| 0,05 | 18,75 | 5,6 | 25,34 |

| 0,1 | 37,5 | 6,4 | 25,53 |

| 0,15 | 56,25 | 7,2 | 25,73 |

| 0,2 | 8,1 | 25,95 |

Рис. 3.2. Зависимость опережения (1) и скорости выхода полосы из валков (2) от переднего натяжения

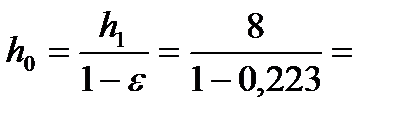

Пример 9. На толстолистовом стане 4220 с диаметром рабочих валков 930 мм прокатали лист толщиной 8 мм из стали 20. Определить скорость прокатки, если известно, что относительное обжатие в последнем проходе составляло 22,3%, а средняя скорость деформации равнялась 40,35 с-1.

Решение.

1. Определяем начальную толщину полосы :

10,3 мм.

10,3 мм.

2. Находим абсолютное обжатие полосы:

Dh = h0 – h1 = 10,3 – 8 = 2,3 мм.

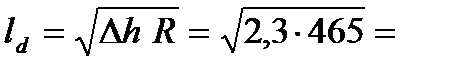

3. Определяем длину дуги захвата полосы валками:

32,70 мм.

32,70 мм.

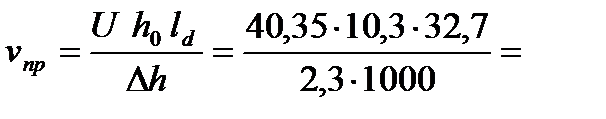

4. Определяем скорость прокатки через среднюю скорость деформации:

5,91 м/с .

5,91 м/с .

Пример 10. Полоса толщиной 3 мм входит в последнюю клеть чистовой группы НШС 1700 холодной прокатки со скоростью 14,5 м/с, что на 15,2% меньше, чем скорость валков. Определить скорость деформации, толщину полосы в нейтральном сечении и величину опережения, если известно, что толщина полосы на выходе из последней клети равна 2,5 мм. Рабочие валки во всех клетях шлифованные из отбеленного чугуна диаметром 500 мм.

Решение.

1. Вычисляем абсолютное и относительное обжатие в последней клети:

Dh = hn-1 – hn = 3 – 2,5 = 0,5 мм ; e =  =

=  = 0,167.

= 0,167.

2. Определяем длину дуги захвата металла валками:

ld =  = 11,18 мм .

= 11,18 мм .

3. Используя равенство VП5 = VB6 (1 – S06), рассчитаем скорость валков в последней клети:

vв6 =  17,1 м/с .

17,1 м/с .

4. Исходя из закона секундных объемов vп1 hп1 = vв hg = vп6 hп6 , вычисляем скорость полосы на выходе из последней клети:

vП6 =  = 17,4 м/с.

= 17,4 м/с.

5.. Находим величину опережения в последней клети:

S6 =  = 1,75% .

= 1,75% .

6. Вычисляем толщину полосы в нейтральном сечении:

hg =  2,54 мм .

2,54 мм .

7. Определяем среднюю скорость деформации полосы:

U =  = 255 с-1 .

= 255 с-1 .

Пример 11.Определить длину полосы, находящуюся между третьей и четвертой клетью НШС холодной прокатки, если h3 = 1,05 мм и h4 = 0,75 мм, скорость прокатки v3 = v4, а длина между клетями 6 м. Прокатка идет без натяжения.

Решение.

Из условия постоянства секундных объёмов для 3 и 4 клети следует, что скорость прокатки в 4-ой клети должна быть v4 = lV3 , т. е. больше на величину коэффициента вытяжки.

1. Находим коэффициент вытяжки

λ =  = 1,4 ,

= 1,4 ,

Таким образом, скорость прокатки V4 должна бытьв 1,4 раза больше V3 . Но по условию скорости прокатки в клетях равны, а значит, прокатка будет проходить с петлей между клетями. Весь деформированный металл пойдет в удлинение между клетями:

2. Определяем длину полосы между клетями

LП = l LМК = 1,4×6 = 8,4 м .

Пример 12. Полоса толщиной 25 мм прокатывается в первой чистовой клети НШС 2500 с абсолютным обжатием 9,2 мм и коэффициентом трения 0,478. Перед второй клетью полоса имеет скорость 7,84 м/с. Диаметр валков в обеих клетях 800 мм. Определить скорость прокатки в первой клети стана.

Решение.

1. Определяем толщину полосы перед второй клетью

h1 = h0 - Dh = 25 – 9,2 = 15,8 мм.

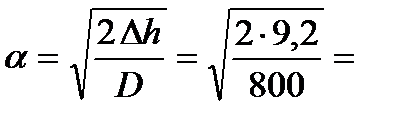

2. Вычисляем угол захвата металла валками в первой клети

0,1516 рад.

0,1516 рад.

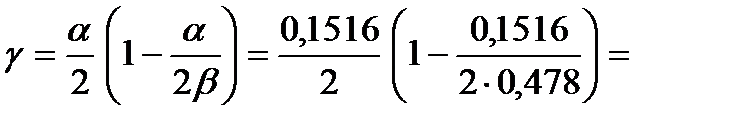

3. Находим нейтральный угол

0,0638 рад.

0,0638 рад.

4. Определяем толщину полосы в нейтральном сечении

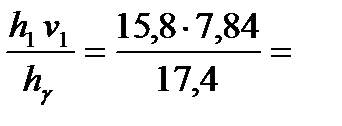

hg = h1 + D(1 – cos g) = 15,8 + 800(1 – cos(0,0638)) = 17,4 мм.

5. Вычисляем скорость прокатки в первой клети.

Так как скорость полосы и скорость валков (скорость прокатки) в нейтральном сечении равны, то, используя закон постоянства секундных объемов hg vв = h1 v1 , запишем

Vв =  7,12 м/с.

7,12 м/с.

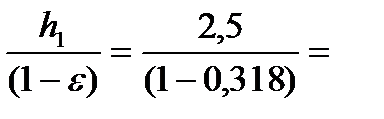

Пример 13. Полосу толщиной 2,5 мм прокатали в последней клети НШС холодной прокатки со скоростью 15,63 м/с и относительным обжатием 13,8%. Валки из кованой стали, шлифованные диаметром 710 мм. Прокатка проходила без натяжения с охлаждением валков 10% эмульсией (Км = 0,98). Определить скорость полосы на выходе из последней клети стана.

Решение.

1. Определяем толщину полосы на входе в последнюю клеть

h0 =  2,9 мм.

2,9 мм.

2. Вычисляем абсолютное обжатие в последней клети стана

Dh = h0 – h1 = 2,9 – 2,5 = 0,4 мм.

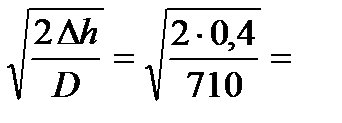

3. Находим угол захвата металла валками

a =  0,0336 рад.

0,0336 рад.

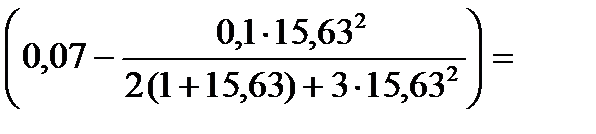

4. Вычисляем коэффициент трения в контакте металла с валками

f = Kм  0,98

0,98  0,0373.

0,0373.

4. Принимаем угол трения равным коэффициенту контактного трения, т. е.

b = f = 0,0373 .

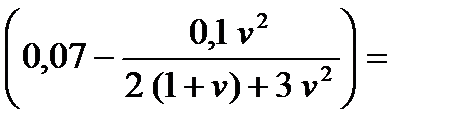

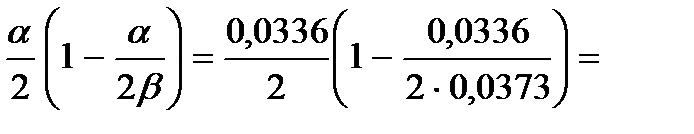

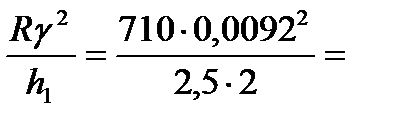

5. Определяем нейтральный угол

g =  0,0092.

0,0092.

6. Находим величину опережения на выходе из валков последней клети.

Так как толщина полосы в нейтральном сечении hg неизвестна, то используем формулу Головина – Дрездена

S1 =  0,0120 = 1,2%.

0,0120 = 1,2%.

7. Определяем скорость полосы на выходе из валков последней клети

vп = vв (1+ S1) = 15,63 (1+ 0,012) = 15,82 м/с.

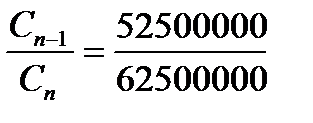

Пример 14. Определить коэффициент натяжения между третьей и четвертой клетью НШС 2500 при прокатке тонкой полосы, если известно, что константы клетей равны 52500000 и 62500000 мм3/с соответственно.

Решение.

Используя известное соотношение Сп-1 = К Сп, определяем коэффициент натяжения между третьей и четвертой клетью:

К =  = 0,84 .

= 0,84 .