Материалы и технология изготовления колес

Колеса крупносерийного производства изготавливаются в основном методом холодной штамповки из стального листа и состоят из обода и соединенного с ним сваркой диска. Колеса из алюминиевого или магниевого сплавов изготавливаются методами кокильного литья под низким давлением или горячей объемной штамповки (ковки).

Основными преимуществами колес из стального листа являются низкая стоимость и возможность восстановления (рихтовки) после деформации (смятия, изгиба). К их недостаткам можно отнести низкую коррозионную стойкость, относительно большую массу (например, масса колеса легкового автомобиля размером 51/2Jх13 составляет в среднем 6,5 кг) и невыразительный дизайн.

Литые колеса из алюминиевого или магниевого сплавов (рисунок 2.17) обладают высокой коррозионной стойкостью и весьма выразительным дизайном. По сравнению с колесами из стального листа той же размерности они имеют меньшую массу (на 15 и 30 %, соответственно) и большую прочность. В результате у автомобиля с такими колесами снижается неподрессоренная масса, что благоприятно сказывается на работе подвески. При одинаковой эффективности работы амортизаторов обеспечивается лучший контакт колес автомобиля с опорной поверхностью. Меньший момент инерции литых колес обеспечивает автомобилю лучшие динамические и тормозные свойства. Кроме того, легкие сплавы обладают хорошей теплопроводностью, что в совокупности с большими отверстиями в дисках способствует более эффективному охлаждению тормозных дисков и суппортов.

Рисунок 2.17 – Литые колеса Рисунок 2.17 – Литые колеса |

Основными недостатками литых колес являются: излишне толстые стенки; хрупкость из-за наличия скрытых литейных пор и раковин; сложность (зачастую невозможность) восстановления; высокая стоимость.

Кованые колеса прочнее литых, толщина их стенок меньше в 1,5…1,8 раза, а масса ниже на 15…22 % [6]. Кованые колеса не трескаются (не раскалываются) и не подвержены смятию. Основным их недостатком является более высокая стоимость по сравнению с литыми колесами.

Общим же недостатком кованых и литых колес, проявляющимся при эксплуатации автомобиля на разбитых дорогах, является их высокая жесткость. Эти колеса (в отличие от обычных стальных колес) практически не обладают податливостью, в результате чего, прямые удары в них передаются непосредственно на подвеску и ходовую часть автомобиля и в значительной степени снижают их ресурс.

Колеса из магниевых сплавов легче и прочнее, чем из алюминиевых. Однако они не нашли широкого применения из-за низкой коррозионной стойкости. Для защиты таких колес от воздействия окружающей среды их покрывают защитными лаками или красками, что приводит к дальнейшему увеличению их стоимости.

Материалами для колес из полимерных композиционных материалов являются армированные пластики на основе стеклянных, углеродных или гибридных волокон и термореактивных (полиэфирных, эпоксидных, эпоксифенольных) или термопластичных связующих (поликарбонатных, полиамидных). Стеклонаполненные термопласты перерабатываются в изделия высокопроизводительным методом литья под давлением, а стеклопластики на основе полиэфирных и фенольных смол, являющиеся наиболее дешевыми материалами, – методом прессования.

На рисунке 2.18 показаны примеры конструкций колес из стеклопластика для грузовых (рисунок 2.18, а, колесо с разъемным ободом) и легковых (рисунок 2.18, б, неразборное колесо) автомобилей, изготовленных методами прессования из препрега и литья под давлением из стеклонаполненного поликарбоната, соответственно.

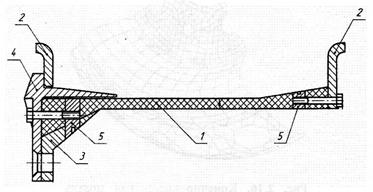

На рисунке 2.19 показана конструкция колеса для шины регулируемого давления, где основание обода изготовлено методом намотки стеклоткани, пропитанной связующим составом на основе эпоксидной смолы. В таблице 2.1 приведены методы изготовления колес из полимерных композиционных материалов, которые зависят от объема производства, применяемого материала и конструкции колеса.

А) б)

Рисунок 2.18 – Колеса из стеклопластика

Таблица 2.1 – Методы изготовления колес из полимерных композиционных материалов

| Материал | Объем производства | Особенности конструкционного исполнения | Метод изготовления |

| Слоистый стеклопластик на основе полиэфирного связующего холодного отверждения | Опытное, единичное | Не ограничены | Контактное формование |

| Слоистый стеклопластик на основе полиэфирного связующего горячего отверждения | Мелкосерийное | Разъемное колесо с элементами постоянного или переменного сечения, пригодными для прямого прессования | Прессование |

| Препрег или дозируемый прессматериал | Среднесерийное | Разъемное колесо с элементами постоянного сечения, пригодными для прямого прессования | Прессование |

| Стеклонаполненный термопласт | Крупносерийное | Неразъемное колесо простой конфигурации и небольшого размера | Штамповка |

| Стеклонаполненный термопласт | Крупносерийное | Неразъемное колесо сложной конфигурации | Литье под давлением |

| Слоистый стеклопластик на основе эпоксидного связующего горячего отверждения | Серийное | Ободная часть разъемного колеса | Намотка |

Применение полимерных композиционных материалов существенно расширяет возможности конструкторов в области разработки нетрадиционных конструкций колес. Например, выполняя дисковую часть колеса сферической или эллиптической при радиальном расположении армирующих волокон, принципиально возможно создание колес, повышающих плавность хода автомобиля, которые будут функционировать как амортизаторы системы подрессоривания и низкопрофильные шины.

Рисунок 2.19 – Конструкция колеса с основанием обода из полимерного композиционного материала:

1 – основание обода; 2 – бортовые кольца; 3 – торцевое кольцо; 4 – фланцевое кольцо;

5 – штифтово-болтовые соединения

Обозначения колес

Устанавливаемые стандартами различных стран обозначения колес наносятся на одну из сторон диска колеса или обода бездискового колеса и включают:

- товарный знак предприятия-изготовителя;

- номер колеса;

- размеры обода и конструкцию полок;

- стандарт, которому соответствуют размеры колеса (DIN, ГОСТ);

- дату изготовления (месяц или неделю и год изготовления).

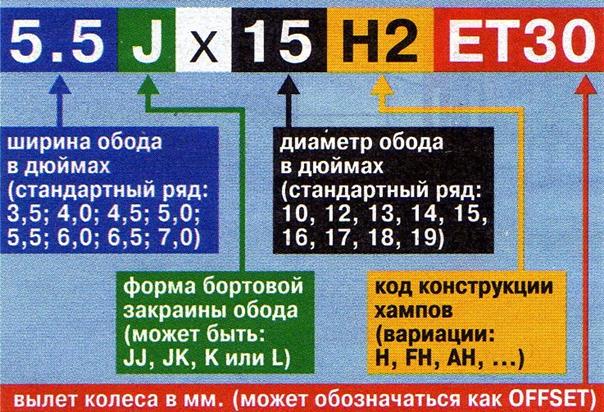

Размеры ободовдисковыхколес включают ширину профиля и посадочный диаметр обода в дюймах или миллиметрах, разделенные знаком «х» для неразборных глубоких ободов (5Jх13) и ободов с крутыми полками (9.00х19,5) и знаком «-» – для разборных полуглубоких (228Г-508) и плоских ободов (10.0-20; 330-533). Буквы между цифрами указывают на различную форму закраин и различное исполнение полок и ручья (информацию можно найти в справочной литературе).

При наличии безопасного контура на полках ободов для легковых автомобилей этот контур указывается в обозначении после размеров обода (например, 5Jх13Н2, где Н2 означает двусторонний подкат). Также указывается вылет колеса (ЕТ) в миллиметрах, например, ЕТ30. Таким образом, полная характеристика дисковых колес для легковых автомобилей имеет вид, приведенный на рисунке 2.20.

Рисунок 2.20 – Характеристика дискового колеса легкового автомобиля

Расположение ручья глубокого обода колеса (симметричное или асимметричное) видно по колесу и не маркируется.

Соответствие размеров шин легковых автомобилей размерам профиля ободьев колес приведено в таблице 2.2.