Детали механизма газораспределения

Распределительный валслужит для управления клапанами механизма газораспределения. В бензиновых двигателях он также может использоваться для привода устройств системы зажигания, смазывания и питания. Вал состоит из опорных шеек и кулачков одинакового профиля.

В процессе работы распределительный вал испытывает скручивающие и изгибающие нагрузки. На кулачках вала возникают большие контактные напряжения, вызывающие их изнашивание.

Для обеспечения необходимой жесткости число опорных шеек должно быть равно числу коренных шеек коленчатого вала.

Распределительные валы изготовляются ковкой или штамповкой из малоуглеродистых или среднеуглеродистых сталей. Рабочие элементы валов (кулачки, эксцентрики, опорные шейки, зубчатые колеса) из малоуглеродистых сталей цементируются и закаливаются, а при изготовлении валов из среднеуглеродистой стали закаливаются токами высокой частоты на глубину 2—3 мм, после чего опорные шейки и кулачки шлифуют и полируют.

Подшипниками распределительных валов при нижнем расположении обычно служат стальные втулки, внутренняя поверхность которых заливается тем же антифрикционным сплавом, который используется для коренных и шатунных подшипников коленчатого вала. Для облегчения установки вала в блок-картере диаметр опорных шеек, начиная с первой, уменьшают.

Для верхних распределительных валов в качестве подшипников часто используются разъемные втулки, которые обычно выполняются в опорных стойках, если они отлиты из алюминиевого сплава. Если стойки чугунные, то в них устанавливают антифрикционные вкладыши.

Смазочный материал к подшипникам при нижнем расположении вала подводится по каналам в перегородках картера. Промежуточные опорные шейки нередко имеют серповидные канавки, обеспечивающие пульсирующую подачу масла к деталям ГРМ, расположенным на головке блока цилиндров.

К подшипникам при верхнем расположении вала смазочный материал подводится через внутреннюю полость вала и отверстия в его опорных шейках и кулачках.

Смазывание привода масляного насоса и распределителя системы зажигания бензиновых двигателей с нижним распределительным валом осуществляют цилиндрические зубчатые колеса со спиральными зубьями. Валы, как правило, имеют эксцентрики для привода бензиновых насосов.

На носках распределительных валов выполняются посадочные поверхности и каналы под сегментные шпонки для установки зубчатых колес или звездочек привода, которые крепятся гайками или болтами, вворачиваемыми в торец вала.

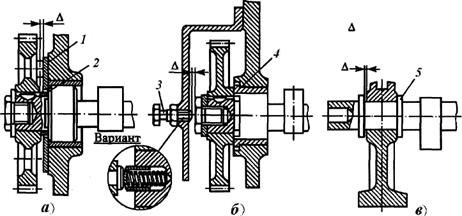

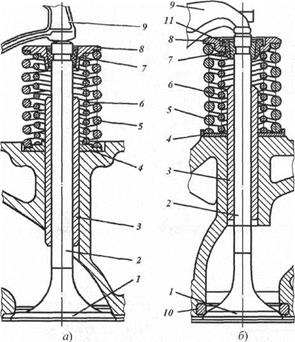

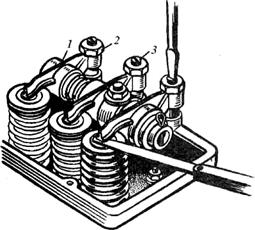

В распределительных валах могут возникать значительные осевые моменты. Для предотвращения осевого перемещения нижние распределительные валы фиксируются упорным фланцем (рис. 4.5, а), при этом зазор А обеспечивается дистанционной шайбой 2 или с одной стороны буртиком подшипника, а с другой — регулировочным болтом 3 (рис. 4.5, б) или пружинным упором.

При верхнем расположении вала и съемных крышках подшипников фиксация осуществляется буртиком 5 (рис. 4.5, в), который опирается на торец подшипника.

|

| = 0,1 ...0,2 |

Рис. 4.5. Фиксация распределительного вала от осевых перемещений: а — бронзовым упорным фланцем; б — буртиком подшипника и регулировочным болтом; в — буртиками; 1 — фланец; 2 — шайба; 3 — болт; 4 — подшипник; 5 — буртик

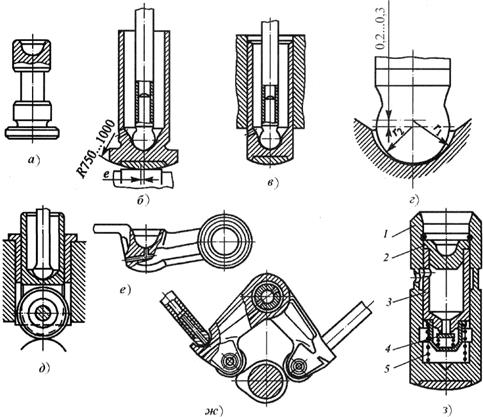

Толкатели(рис. 4.6) передают усилия от кулачков распределительного вала к штангам или непосредственно к клапанам. Воспринимая боковые нагрузки от кулачков распределительного вала, толкатели разгружают детали ГРМ.

Боковая поверхность толкателя изнашивается из-за трения в направляющих, а торцевые поверхности — под действием контактных напряжений, создаваемых кулачком распределительного вала и наконечником штанги.

Для обеспечения подвижного контакта со штангой в толкателях выполняется сферическое гнездо радиусом гх на 0,2—0,3 мм больше радиуса головки штанги г2 (рис. 4.6, г).

В зависимости от схемы привода применяют толкатели различных конструкций. Наибольшее распространение получили грибковые толкатели с плоской или сферической опорной поверхностью; цилиндрические со сферической или роликовой опорной поверхностью; рычажные выпуклые или роликовые.

Для обеспечения равномерного изнашивания опорной поверхности толкателя обеспечивают его вращение вокруг своей оси путем смещения продольной оси толкателя относительно оси симметрии кулачка (рис. 4.6, б). С этой же целью опорная поверхность толкателя выполняется сферической, а опорная поверхность кулачка — концентрической с углом наклона образующей к оси вала 7'—15'.

Роликовый цилиндрический толкатель (рис. 4.6, д) обеспечивает меньшее изнашивание кулачка распределительного вала, чем грибковый или цилиндрический толкатель со сферической опорной поверхностью. Однако изнашивание самого толкателя со сферической опорной поверхностью больше, так как толкатель не может вращаться вокруг своей оси и боковые нагрузки всегда воспринимаются одними и теми же участками.

Рис. 4.6. Толкатели: а — грибковые с плоской опорной поверхностью; б — грибковые со сферической поверхностью; в и г — цилиндрические со сферической опорной поверхностью; д — цилиндрические роликовые; е — рычажные выпуклые; ж — рычажные роликовые; з — гидравлические; 1 — корпус; 2 — головка; 3 — плунжер; 4 — клапан; 5 — пружина

Рычажные толкатели (рис. 4.6, ж), установленные на одной общей оси, не имеют направляющих, и, следовательно, трение скольжения отсутствует.

Общим недостатком для роликовых толкателей является сложность конструкции и большая масса подвижных деталей, которая у рычажного выпуклого толкателя (рис. 4.6, ё) несколько меньше.

Цилиндрические толкатели устанавливаются в направляющих, которые выполняются обычно в блок-картере.

Наличие зазоров в механизме газораспределения приводит к ударам движущихся деталей и ускорению их изнашивания. Для устранения этого недостатка могут применяться так называемые гидравлические толкатели (гидрокомпенсаторы) (рис. 4.6, з), работающие без зазора. Принцип действия конструкции, показанной на рисунке, заключается в следующем: штанга привода клапана упирается в головку 2 плунжера 3, расположенного внутри корпуса 1 толкателя. Плунжер постоянно прижат пружиной 5 к штанге, а его внутренняя полость сообщается с масляной магистралью, и при открытом пластинчатом клапане Удавление в ней равно давлению в масляной магистрали, которое создается масляным насосом смазочной системы двигателя.

В начале подъема толкателя давление под плунжером резко увеличивается, что вызывает закрытие клапана 4, и усилие передается на штангу. Такие толкатели требуют только чистое масло с высоким индексом вязкости.

Для изготовления толкателей используют специальные чугуны и стали. В чугунных толкателях опорная поверхность отбеливается, в стальных ее закаливают токами высокой частоты, наплавляют легированным отбеленным чугуном. Боковые и внутренние поверхности толкателей цементируют и закаливают. Ролики в роликовых и качающихся рычажных толкателях выполняются из шарикоподшипниковой стали, а втулки роликов — из бронзы.

Штангипередают усилия от толкателя к коромыслам. Штанга должна иметь достаточную устойчивость на продольный изгиб, небольшую массу и высокую износостойкость рабочих поверхностей.

Для снижения массы стержни штанг чаще всего выполняют трубчатыми. В верхний и нижний концы стержня вставляют наконечники. Как правило, на нижнем наконечнике имеется сферическая головка, а на верхнем — сферическая головка или сферическое гнездо. Стержни штанг изготовляют из малоуглеродистой стали или алюминиевого сплава. Опорные поверхности наконечника подвергаются термической обработке и шлифуются. В некоторых двигателях для подачи масла от толкателей к коромыслам в наконечниках имеются осевые каналы.

Коромыслослужит для передачи усилия от штанги (кулачка при верхнем распределительном вале) к стержню клапана. Коромысло должно отличаться достаточной жесткостью.

Коромысло представляет собой неравноплечий рычаг (см. рис. 4.4, д, е, ж), качающийся вокруг неподвижной оси. Для уменьшения высоты подъема толкателей и штанг и уменьшения инерции плечи коромысла выполняются неодинаковыми. Для регулировки зазора в один конец коромысла, обычно обращенный к штанге, ввертывается регулировочный винт 3 с контргайкой. В зависимости от типа наконечника штанги головка винта может быть сферической или с внутренней сферической поверхностью. Сферическая часть головки винта закаливается, цементируется и шлифуется. В теле винта высверливаются осевой и радиальный каналы для подвода смазочного материала к трущимся поверхностям штанги и винта от оси коромысла или наоборот, от штанги к втулке оси коромысла. Иногда в длинном плече коромысла выполняют канал для подвода масла к торцу стержня клапана. Носок коромысла, опирающийся на стержень клапана, также подвергается термической обработке.

Для уменьшения силы трения, возникающей при воздействии и проскальзывании носка коромысла по стержню клапана, головку клапанов выполняют сферической. Иногда в носок коромысла ввертывают винт 4 (см. рис. 4.4, е), в сферическое гнездо которого завальцовывают шарик 5 со срезанным сегментом.

Оси коромысла устанавливаются на бронзовых втулках. При установке на общих осях внутренние коромысла удерживаются от продольных перемещений спиральными пружинами, надеваемыми на ось, а коромысла на концах оси — пластинчатыми пружинными кольцами, плоскими шайбами и шплинтами.

Оси коромысел перемещаются в специальных кронштейнах, которые крепятся к головке блока цилиндров болтами.

Как правило, коромысла изготовляются штамповкой из среднеуглеродистых сталей 40Х, 45, 45Л. Иногда для изготовления коромысел используют ковкие чугуны. В быстроходных двигателях могут применяться облегченные коромысла, которые штампуются из листовой стали. Они качаются на сферической или полусферической опоре, закрепленной на стойке 6 (см. рис. 4.4, ж), которая запрессована в головку блока цилиндров. Коромысла в виде рычагов приводятся в движение непосредственно от распределительного вала, который воздействует на их плоские (см. рис. 4.4, б) либо сферические (см. рис. 4.4, в, г) рабочие поверхности. Рычаги с плоскими рабочими поверхностями устанавливаются на оси, а со сферическими — на опорах и фиксируются на сферической опоре специальной пружиной. Смазываются такие рычаги через отверстие в кулачках распределительного вала. Особенность смазывания облегченного коромысла (см. рис. 4.4, ж) заключается в том, что масло подводится к рабочим поверхностям коромысла из масляного канала 7 по осевому и радиальному отверстиям в стойке 6.

Клапанная группавключает в себя клапан, пружину, детали крепления клапана и пружины, направляющую втулку, седло клапана.

Клапанная группа работает при больших механических и тепловых нагрузках. Наиболее нагруженным является сопряжение «клапан—седло». Эти детали подвергаются наибольшим ударным воздействиям при посаде клапана в седло, при высокой температуре.

Сопряжение «стержень клапана—направляющая втулка» работает при недостаточном смазывании и высокой скорости перемещения клапана, что вызывает их интенсивное изнашивание.

Требования, предъявляемые к клапанному узлу:

• герметичное закрытие клапанов;

• минимальная масса деталей;

• достаточные прочность и жесткость;

• эффективный теплоотвод от клапана (особенно для выпускного);

• высокая износостойкость (особенно в сопряжении «втулка-клапан»;

• высокая коррозионная стойкость в сопряжении «седло—клапан».

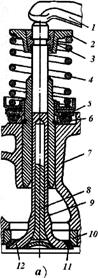

Клапаныоткрывают и закрывают впускные и выпускные отверстия

в головке блока цилиндров. Основные элементы клапана: головка 12 и стержень 9 (рис. 4.7).

|

|

| б) |

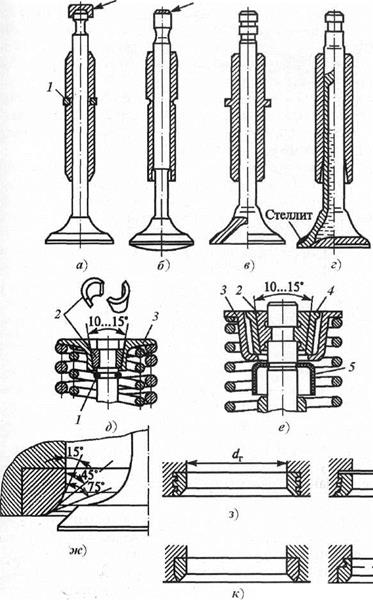

Рис. 4.7. Клапаны: а — выпускной с одной пружиной; б — впускной; в — выпускной с двумя пружинами; г — впускной с двумя пружинами; / — коромысло; 2 — верхняя опорная тарелка пружины; 3 — сухарь; 4 — пружина; 5 — механизм принудительного вращения клапана; 6 — стопорное кольцо; 7 — направляющая втулка; 8 — внутренняя полость в стержне клапана; 9 — стержень клапана; 10 — седло; 11 — износостойкая наплавка фаски клапана; 12 — головка клапана; 13 — промежуточная втулка; 14 — маслоотражательный колпачок; 15 — нижняя опорная тарелка пружины; 16 — наружная пружина; 17 — внутренняя пружина; 18 — износостойкая наплавка фаски седла; 19 — уплотнительное резиновое кольцо; 20 — регулировочный винт коромысла; 21 — износостойкий колпачок

Плавный переход от головки к стержню снижает сопротивление клапана при обтекании его газами. Температура головки выпускного клапана бензиновых двигателей достигает 800—900 °С, а в дизелях 500—700 °С. Головка выпускного клапана нагревается до 300—400 °С. Поэтому для изготовления выпускных клапанов используются жаростойкие стали с большим содержанием легирующих присадок. В целях экономии дорогостоящих жаростойких материалов выпускные клапаны изготовляют из двух частей. При этом для головки используется жаростойкий материал, а для стержня — углеродистые стали. Головка и стержень клапана в этом случае соединяются между собой встыковой сваркой.

Для повышения коррозийной стойкости и уменьшения изнашивания в выпускных клапанах рабочие поверхности фаски, а в некоторых случаях и поверхность головки со стороны цилиндра наплавляют слоем твердого сплава толщиной 1,5—2,5 мм (рис. 4.7).

Так как выпускные клапаны омываются свежим зарядом и находятся в более легких температурных условиях, к материалу клапанов предъявляются менее жесткие требования и для их изготовления используются хромистые или хромоникелевые среднеуглеродистые стали.

Обтекаемость клапана, работоспособность его фасок во многом зависят от формы головки. Для впускных клапанов чаще используют головки плоской формы (см. рис. 4.7 и 4.8), -

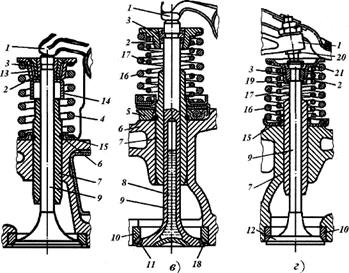

Рис. 4.8. Клапаны дизелей: а — впускной; б — выпускной; 1 — головка; 2 — стержень; 3 —

направляющая втулка; 4 — нижняя неподвижная опорная тарелка; 5 — наружная пружина;

6 — внутренняя пружина; 7 — сухарь; 8 — верхняя подвижная опорная тарелка пружины; 9 —

коромысло; 10 — седло; // — промежуточная втулка

отличающиеся простотой конструкции и достаточной жесткостью. В форсированных двигателях иногда применяют впускные клапаны с вогнутыми головками (см. рис. 4.7, в). Такие клапаны имеют меньшую массу, чем клапаны с плоской головкой.

Головки выпускных клапанов выполняются или плоскими (рис. 4.7, 4.8 и 4.9, г), или выпуклыми (рис. 4.9, б). В случае выпуклой головки улучшается обтекаемость клапана со стороны цилиндра и повышается его жесткость, но вместе с тем увеличивается и его масса.

Угол наклона фаски у выпускных клапанов для большинства двигателей составляет 45°, а у выпускных — 45 и 30°. В процессе изготовления клапанов фаски головок шлифуют, а при установке на двигатель притирают к седлу.

Торцы стержней, находящиеся в контакте с коромыслом или кулачком, подвергаются закаливанию. В некоторых двигателях вместо закаливания на концы стержней надеваются колпачки (см. рис. 4.7, поз. 21).

Для предотвращения возможности заклинивания клапана в направляющей втулке стержни выпускных клапанов вблизи головки имеют несколько меньший диаметр. Для крепления клапанных пружин на конце стержня выполняются одна или две выточки, в которые при сборке входят выступы сухарей 2 (рис. 4.9, д, е).

| Стеллит Стеллит |

До 0,04 мм

До 0,04 мм

л)

Рис. 4.9. Клапаны и их элементы: а—г — клапаны; д—е — детали крепления тарелки пружины; ж—з — седла; 1 — пружинное стопорное кольцо; 2 — сухари; 3 — опорная тарелка; 4 —

втулка; 5 — колпачок

Для понижения температуры выпускных клапанов диаметр их головки уменьшают, а диаметр стержня увеличивают. Однако более эффективным стержень выпускного клапана делают пустотелым (см. рис. 4.7, а, в) и заполняют металлическим натрием, который имеет низкую температуру плавления (97 °С). При работе жидкий натрий, нагреваясь от головки клапана, испаряется, поглощая большое количество теплоты. Поднявшись в верхнюю часть стержня, пары натрия конденсируются и передают теплоту верхней части стержня.

Для предотвращения образования нагара на фасках выпускных клапанов и их повышения долговечности в некоторых двигателях выпускной клапан в процессе работы принудительно проворачивается с помощью специального механизма (см. рис. 4.7, поз. 5).

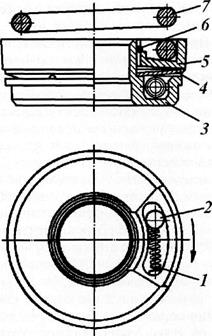

Механизм принудительного вращения клапана (рис. 4.10) состоит из неподвижного корпуса 3, расположенных в углублениях этого корпуса пяти шариков 2 с возвратными пружинами 7, конической дисковой пружины 4, опорной тарелки 5 и пружины клапана 7. Все детали в собранном состоянии скрепляются пружинным кольцом 6.

При открытии клапана от усилия пружины дисковая пружина 4, опирающаяся при закрытом клапане на заплечико корпуса 3, деформируется и ложится на шарики 2, которые в это время располагаются в мелкой части углубления корпуса. Под действием усилия пружины шарики перекатываются по углублениям корпуса в более глубокую часть, поворачивая при этом коническую пружину 4, опорную тарелку 5, пружину клапана и сам клапан вокруг его оси.

После закрытия клапана, когда усилие пружины клапана уменьшается, коническая дисковая пружина 4 возвращается в исходное положение, при этом шарики освобождаются и возвратными пружинами 1 перемещаются в более мелкую часть углубления в корпусе 3, подготавливая механизм к следующему циклу работы.

В двигателях марок «ЗМЗ», «ЯМЗ» возможность проворачивания в процессе работы впускных и выпускных клапанов обеспечивается установкой между опорной тарелкой и сухарями промежуточной втулки (см. рис. 4.7, поз. 13; рис. 4.8, поз. 77; рис. 4.9, поз. 4).

Промежуточные втулки имеют небольшую контактную поверхность с подвижными опорными тарелками пружин, следовательно, трение между этими деталями невелико. Поэтому при открытии клапана вследствие вибрации всех деталей механизма клапан периодически поворачивается.

На стержень впускных клапанов надевают резиновый колпачок (см. рис. 4.9, е, поз. 5), который во время такта впуска препятствует проходу масла в камеру сгорания через зазор между стержнем и направляющей втулкой клапана. Для обеспечения надежного контакта между клапаном и седлом по наружной кромке фаски клапана угол фаски клапана делают на 0,5—Г меньше угла фаски седла.

Ниже фаски головка клапана имеет цилиндрический поясок, который предохраняет ее кромки от обгорания, сохраняет диаметр клапана при перешлифовке фаски и обеспечивает жесткость головки.

Рис. 4.10. Механизм принудительного вращения клапана: 1 — возвратная пружина; 2 — шарик; 3 — корпус; 4 — коническая дисковая пружина; 5 — опорная тарелка пружины; 6 — пружинное кольцо; 7 — пружина клапана

Для предотвращения падения клапана в цилиндр при поломке хвостовика стержня или пружины на его стержне может устанавливаться пружинное стопорное кольцо (см. рис. 4.9, д, поз. 1).

Клапанная пружина должна обеспечивать плотную посадку клапана в седло. Она работает в условиях резко меняющихся динамических нагрузок. Наибольшее распространение получили цилиндрические винтовые пружины с постоянным шагом витков. Для предотвращения резонанса пружины могут изготовляться с переменным шагом. В этих же целях иногда применяются конические пружины.

На каждый клапан устанавливаются по одной или две пружины. В случае использования двух пружин повышается надежность работы ГРМ и уменьшается размер пружин. Направление витков наружной и внутренней пружин делается различным для того, чтобы исключить резонанс и в случае поломки одной из них ее витки не могли попасть между витками другой.

Клапанные пружины изготовляются навивкой проволоки из пружинной стали. После навивки пружины подвергаются термической обработке (закалка и отпуск).

Для повышения усталостной прочности клапанные пружины обдуваются стальной дробью. Концевые витки пружин шлифуются для получения плоской кольцевой опорной поверхности. Для повышения

коррозионной стойкости пружины оксидируют, оцинковывают и кадмируют.

коррозионной стойкости пружины оксидируют, оцинковывают и кадмируют.

Пружины опираются на головку блока цилиндров через специальные неподвижные тарелки (см. рис. 4.8, поз. 4), которые штампуются как и верхние подвижные тарелки, из малоуглеродистой стали.

Направляющая втулка обеспечивает перемещение клапана и отвод теплоты от его стержня. При этом нижний конец самой втулки (особенно выпускного клапана) омывается горячими газами. При недостаточном поступлении смазочного материала в зазоры между стержнем клапана и внутренней поверхностью втулки трение между этими деталями приближается к полусухому. Следовательно, материал для изготовления втулок должен обладать высокой износостойкостью, хорошей теплопроводностью, высокими антифрикционными качествами и необходимой жаростойкостью. Этим требованиям удовлетворяют перлитные серые чугуны, алюминиевые бронзы, спекаемая хромистая или хромо-никелевая керамика. Пористая структура данных материалов хорошо удерживает смазочный материал.

Для фиксации в головке блока цилиндров втулки выполняются с выточкой под пружинное кольцо (см. рис. 4.9, а, поз. /) или с наружными заплечиками. Зазор между направляющей втулкой и стержнем клапана для впускных клапанов устанавливается меньше, чем для выпускных, из-за разной температуры нагрева. Для предотвращения заклинивания клапана во втулке при высокой температуре и перекоса (в приводе клапана непосредственно от распределительного вала) нижнюю внутреннюю поверхность втулки выполняют конусной (см. рис. 4.9, г) или уменьшают диаметр стержня клапана у головки (см. рис. 4.9, б ).

Седло клапана обеспечивает долговечность контактной зоны клапана с головкой блока цилиндров. В головках из алюминиевого сплава используют вставные седла, а в чугунных они растачиваются непосредственно в теле (см. рис. 4.8, а).

Для изготовления вставных седел используют специальные легированные чугунные или жаростойкие стали. Для повышения износостойкости фаски седел выпускных клапанов наплавляются слоем твердого сплава (см. рис. 4.7, поз. 18). Седло представляет собой кольцо с цилиндрической или конической наружной поверхностью. Крепится седло в головке с натягом при запрессовке или путем расчеканивания головки (см. рис. 4.9, к). Стальные седла могут крепиться развальцовкой верхней части седла (см. рис. 4.9, л). При креплении седел запрессовкой на их наружной поверхности часто выполняются кольцевые проточки (см. рис. 4.9, з, и), которые в процессе запрессовки заполняются металлом головки. Цилиндрические седла вставляются до упора, а конические — с небольшим торцевым зазором.

Для получения надежного уплотнения поясок седла шириной около 2 мм выполняют с переменным углом (см. рис. 4.9, ж).

Тепловой зазор

После прогрева двигателя все его детали расширяются в той или иной степени в зависимости от коэффициента линейного расширения материала. Среди прочих деталей ГРМ клапан и окружающие его детали подвержены наибольшему нагреву. Все сопрягаемые детали ГРМ имеют жесткую связь, за исключением сопряжения «клапан—седло», которые прижимаются друг к другу пружиной клапана. Поэтому при нагреве клапан в силу своей вытянутой формы, удлиняясь и отталкиваясь от коромысла (в случае его использования), сжимает пружину и отводит головку от седла. В результате герметизация цилиндра нарушается, так как клапан неплотно прилегает к седлу. Чтобы устранить этот недостаток, в механизме газораспределения предусматриваются так называемые тепловые зазоры, которые устанавливаются на холодном двигателе.

В механизмах с нижним расположением распределительного вала эти зазоры регулируются между носком коромысла и стержнем клапана (рис. 4.11).

Рис. 4.11. Проверка и регулировка теплового зазора: 1 — коромысло; 2 — контргайка; 3 — регулировочный винт

В механизмах с верхним расположением распределительного вала зазор устанавливается между тыльной стороной кулачка распределительного вала и рабочей поверхностью рычага (см. рис. 4.4, б, в, г) или между кулачком и клапаном (см. рис. 4.4, а).

Тепловые зазоры составляют 0,15—0,40 мм и нормируются для каждого двигателя заводом-изготовителем. Если отсутствие или недостаточная величина зазора приводит к неплотному закрытию клапана и дальнейшему прогоранию кромок его головки, то чрезмерно большие зазоры вызывают повышенный уровень шума при работе и неполное открытие клапанов, что, в свою очередь, приводит к снижению мощности двигателя и перерасходу топлива Тепловые зазоры устанавливаются не только при сборке двигателя, но и проверяются в процессе эксплуатации. Исключение составляют ГРМ с гидравлическими толкателями, где зазоры выбираются сразу после пуска двигателя из-за давления масла, дальнейшее тепловое расширение деталей компенсируется в этом узле.