Автоматизация процесса абсорбции

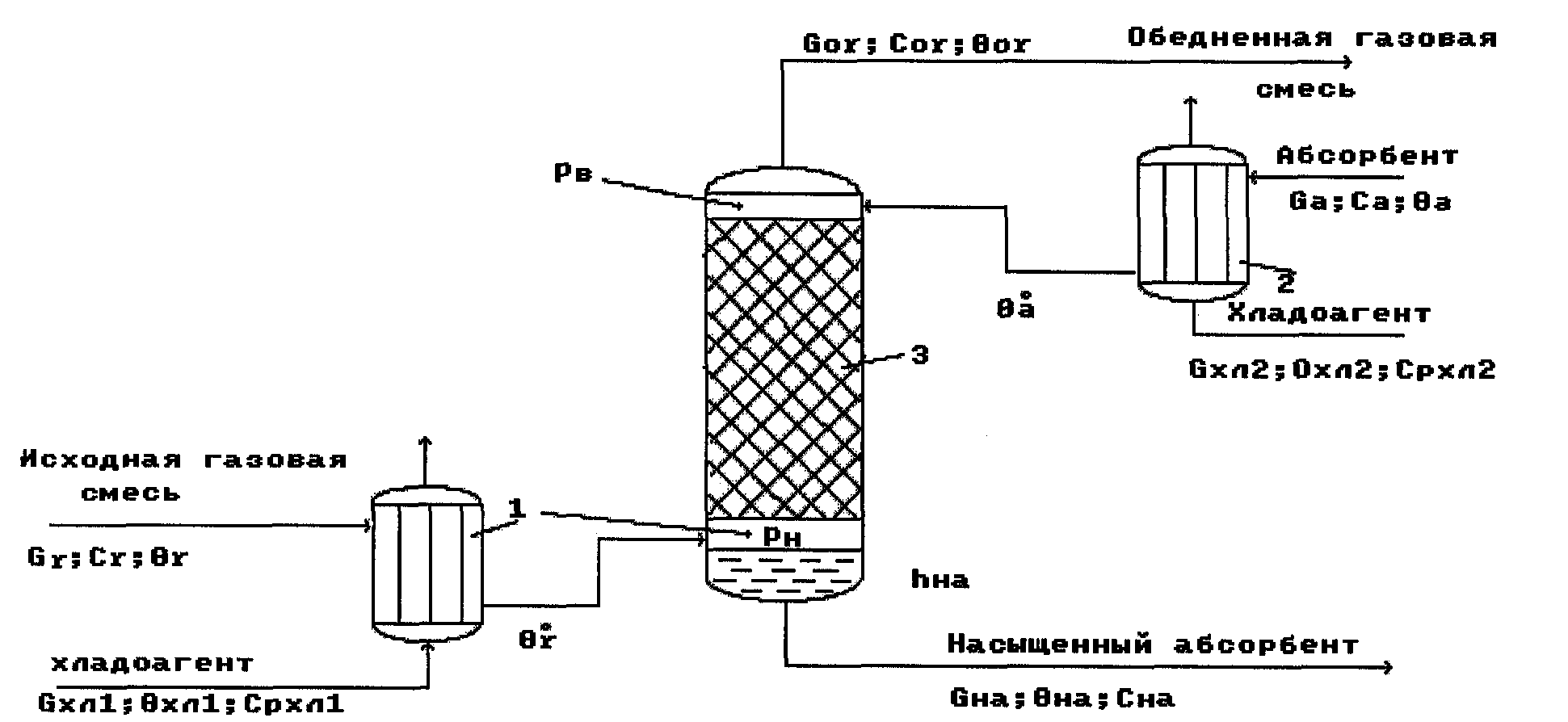

1,2- холодильники; 3 - абсорбционная насадочная колонна.

Рисунок 1- Схема абсорбционной установки

Работа схемы.

Исходная газовая смесь Gr и абсорбент Ga в холодильниках 1 и 2 охлаждаются до заданных температур θr0 и θa0 и противотоком подаются в колонну 3.

В колонне 3 происходит извлечение целевого (распределяемого) компонента из исходной газовой смеси с помощью жидкого абсорбента.

В результате массообменного процесса между газовой и жидкой фазами получают:

· в низу колонны - насыщенный абсорбент Gнa с концентрацией целевого (распределяемого) компонента сна;

· в верху колонны - обедненную газовую смесь Gor с концентрацией целевого (распределяемого) компонента сог.

Показатель эффективности процесса - концентрация распределяемого компонента в обедненной газовой смеси сог.

Цель управления - обеспечение сог = согзд на минимально возможном для данной установки значении.

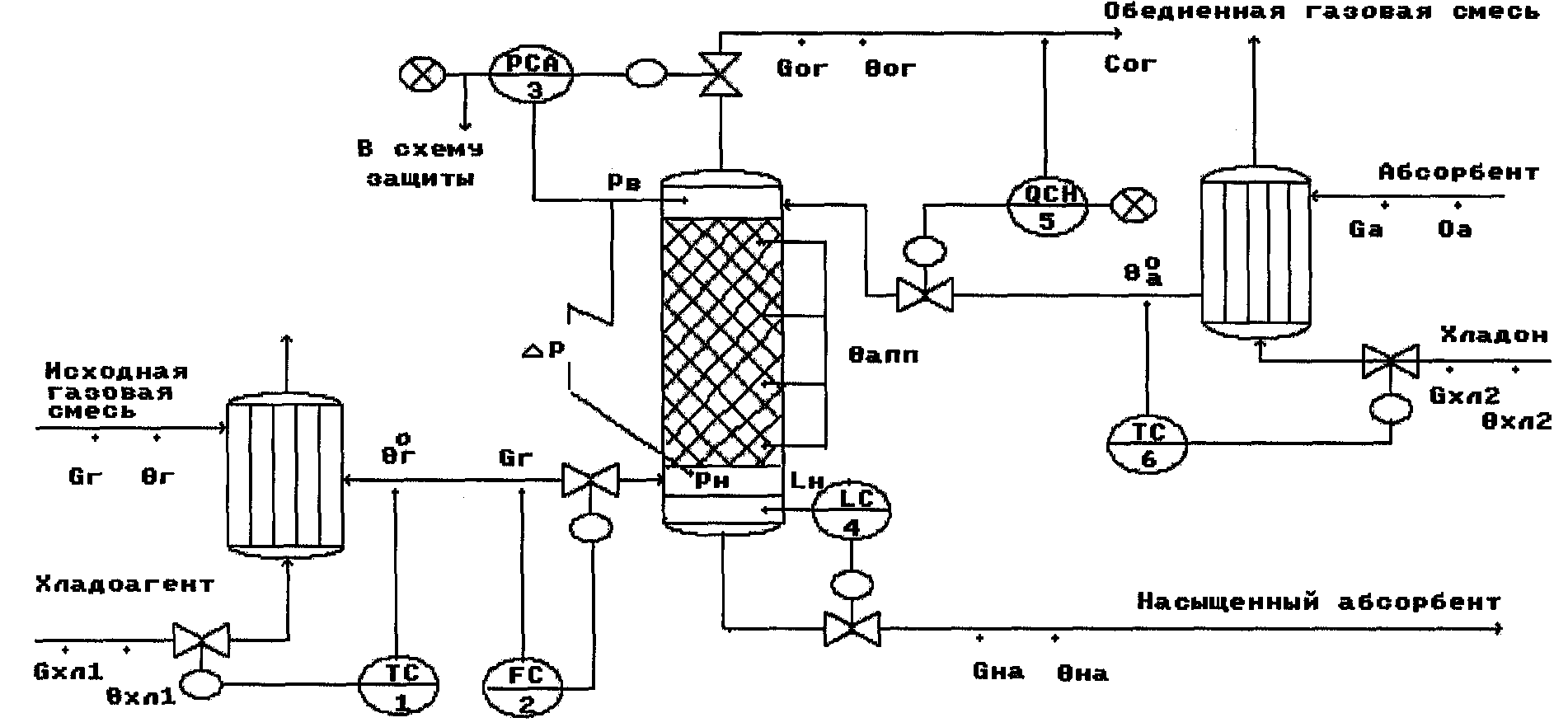

Типовая схема автоматизации процесса абсорбции

Регулирование.

· Регулирование сог по подаче абсорбента Ga - как показателя эффективности процесса абсорбции.

· Регулирование давления верха колонны Рв = Рог по отбору обедненной газовой смеси Gor - для обеспечения материального баланса по газовой фазе.

· Регулирование уровня hнa по отбору насыщенного абсорбента Gнa - для обеспечения материального баланса по жидкой фазе.

· Регулирование температуры исходных материальных потоков газа абсорбента Qа° по подаче хладоагентов Gхл1 и Gхл2 соответственно - для обеспечения теплового баланса установки.

· Стабилизация расхода исходной газовой смеси Gг - для обеспечения заданной производительности установки.

Контроль.

- расходы - Gr, Ga, Gor, Gнa, Gхл1, G хл2;

- температуры- Qг, Qхог, Qа,. Qна, Qхл1, Qхл2, Q0г, Q0а, Qапп

- давление - Рв, Рн, DР;

- уровень насыщенного абсорбента - hнa;

- концентрация - сог.

3. Сигнализация.

- существенные отклонения сог, от согзд;

- значительное повышение PB > Рпред, при этом формируется сигнал «В схему защиты».

4. Система защиты.

По сигналу «В схему защиты» - открывается магистраль Gor, закрываются все остальные магистрали.

Автоматизация процесса ректификации

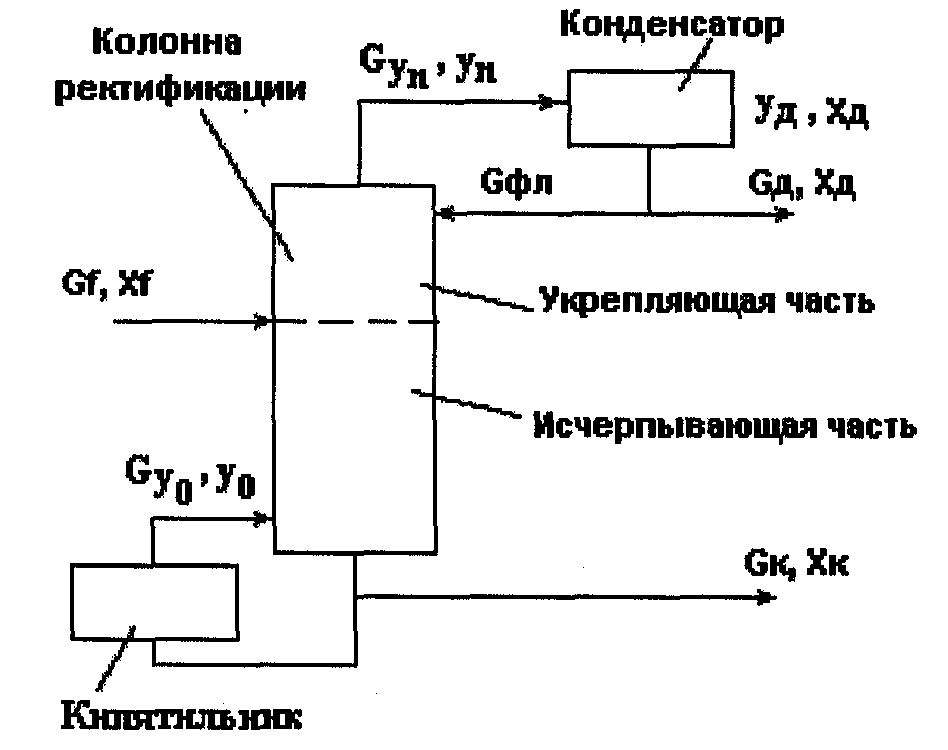

Обозначения параметров процесса:

- Gf, GфЛ, Gд, Gк - расходы питания, флегмы, дистиллята, куба;

- xf, хд, хк - молярные составы соответствующих потоков;

- R=Gфл/Gд - флегмовое число.

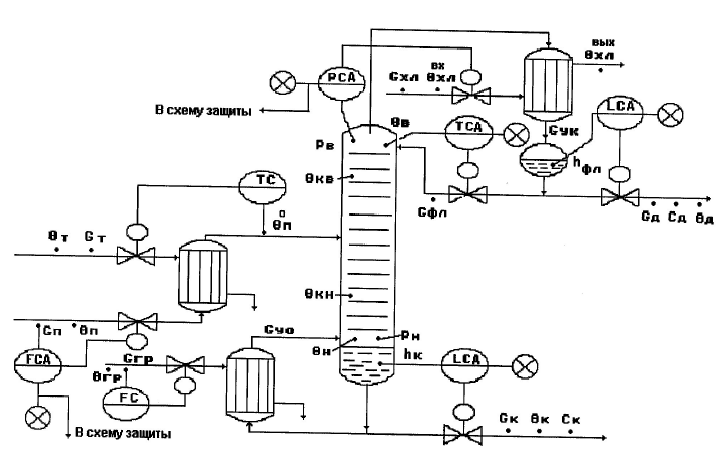

Схема ректификационной установки.

1 - ректификационная колонна; 2 - подогреватель потока питания;3 - кипятильник; 4 - конденсатор (дефлегматор); 5 - флегмовая емкость.

Рисунок 2

Описание установки.

Объект управления - ректификационная установка для выделения из исходной жидкой смеси целевого компонента в составе дистиллята.

Процесс массопередачи происходит на тарелках укрепляющей (верхней) и исчерпывающей (нижней) частей колонны в результате взаимодействия жидкой и паровой фаз, движущихся в колонне противотоком.

Движущая сила - разность между равновесной и рабочей концентрациями целевого компонента в жидкой или паровой фазе: Dх =х-х* и Dу =у* -у* соответственно.

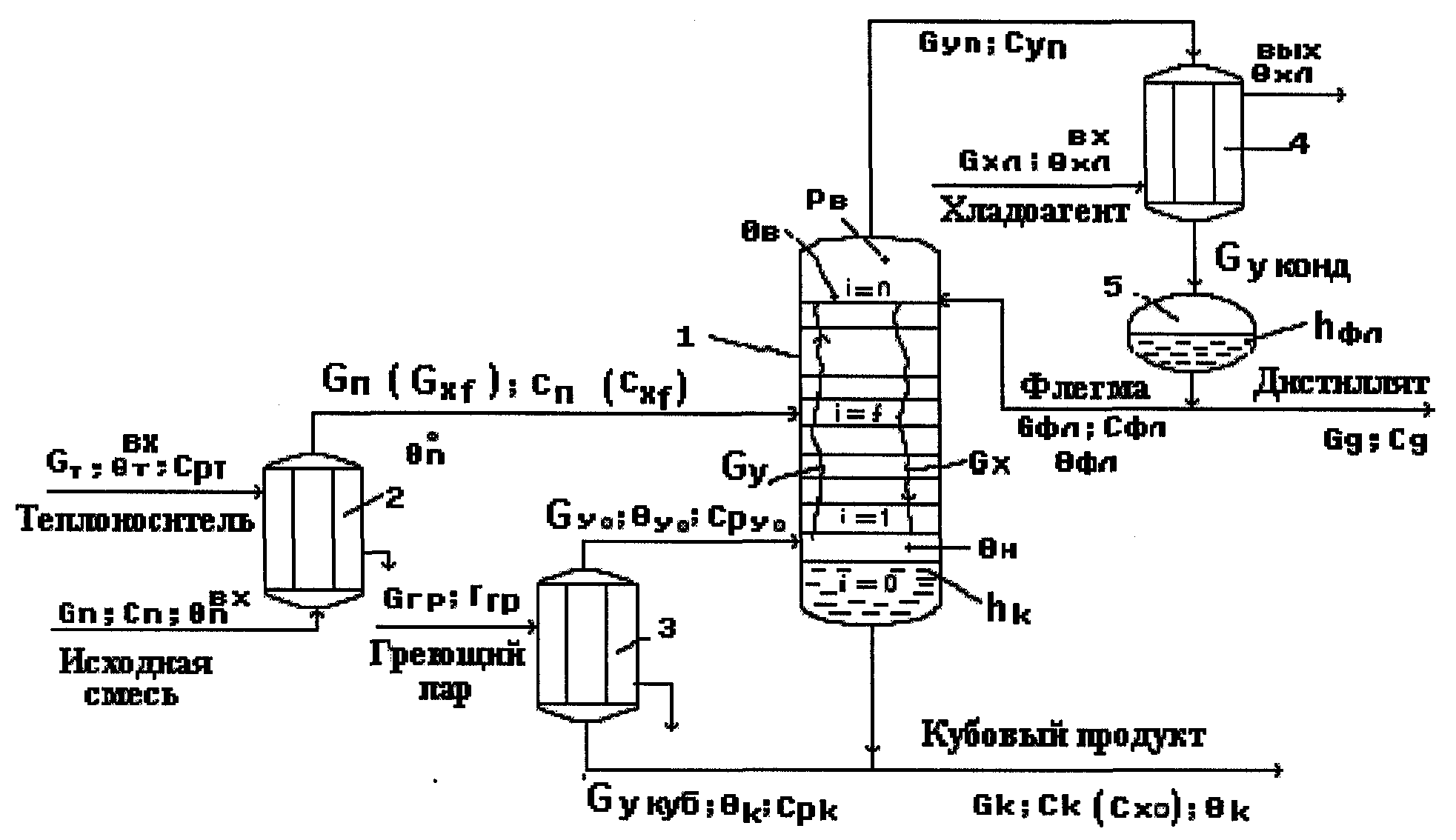

Работа установки.

Исходная смесь Gn (Gxf) нагревается в подогревателе потока питания 2 до температуры кипения Qп°и подается в колонну 1 на тарелку питания (i=f). Исходная смесь стекает по тарелкам нижней части колонны в виде жидкостного потока Gx в куб колонны, участвуя в массообменном процессе с паровым потоком Gy.

Из куба колонны выводится кубовый продукт Gкуб. Часть кубового продукта подается в кипятильник 3, где испаряется с образованием парового потока Gy0, который подается в низ колонны.

Паровой поток поднимается вверх колонны, контактируя с жидким потоком и обогащаясь целевым компонентом.

Обогащенный целевым компонентом паровой поток Gyn выводится из верха колонны и подается в дефлегматор 4, где конденсируется.

Конденсат собирается во флегмовой емкости 5. Из сборника флегмы отбирается два потока:

- поток дистиллята GR - целевой продукт;

- поток флегмы СфЛ - жидкая фаза, используемая для орошения верха колонны.

Показатель эффективности процесса сд - концентрация дистиллята. Цель управления процессом - обеспечение сд.=сдзд

Типовая схема автоматизации процесса ректификации.

Типовое решение автоматизации процесса ректификации.

Регулирование.

§ Регулирование QB=f(cд) по подаче флегмы » косвенное регулирование показателя эффективности процесса сд.

§ Регулирование Рв по подаче хладоагента Gхл - обеспечивает материальный баланс по паровой фазе.

§ Регулирование hфл по отбору флегмы Gфл - обеспечивает материальный баланс по жидкой фазе верха колонны.

§ Регулирование hK по отбору кубового продукта GK - обеспечивает материальный баланс по жидкой фазе низа колонны.

§ Стабилизация расхода питания Gn - обеспечивает:

* материальный баланс по всему веществу,

* снятие наиболее существенных возмущений,

* заданное положение рабочей области колонны;

- стабилизацию производительности установки.

§ Стабилизация расхода греющего пара Grp - обеспечивает:

* тепловой баланс установки;

* стабилизацию Gy0.

§ Регулирование Qп0 по подаче GT обеспечивает:

- заданное положение рабочей линии;

- эффективность процесса разделения;

- тепловой баланс

Контроль.

§ Температуры и расходы всех исходных потоков.

§ Температуры - QВ, QН, QКВ, QКН, Qп0.

§ Давление - РВ,РН.

§ Уровень - hфЛ, hK.

§ Концентрации - сд или ск .

Сигнализация.

§ существенные отклонения hфл, hK, QB от заданий:

§ повышение P > Рпред;

резкое снижение или прекращение подачи потока питания ¯Gn.

СОДЕРЖАНИЕ